特高压开关铝罐体的变极性等离子弧焊接工艺方法

2012-11-14王丽辉魏铀泉吴俊峰李福安

王丽辉,魏铀泉,吴俊峰,李福安

(1.辽宁装备制造职业技术学院 实习实训中心,辽宁 沈阳 110161;2.艾美特焊接自动化技术(北京)有限公司,北京 102202;3.新东北电气(沈阳)高压开关有限公司,辽宁 沈阳 110025)

特高压开关铝罐体的变极性等离子弧焊接工艺方法

王丽辉1,魏铀泉2,吴俊峰3,李福安3

(1.辽宁装备制造职业技术学院 实习实训中心,辽宁 沈阳 110161;2.艾美特焊接自动化技术(北京)有限公司,北京 102202;3.新东北电气(沈阳)高压开关有限公司,辽宁 沈阳 110025)

通过对16 mm厚5083铝合金罐体进行变极性等离子弧焊接工艺试验,分析了工艺参数变化对焊缝成形的影响,研究该铝合金罐体在不开坡口情况下分别采用氩气(需要焊前预热)和氦氩混合气作为保护气的变极性等离子弧焊接工艺,并制定出具体焊接工艺规范参数。试验结果表明,采用氦氩混合气作为保护气条件下焊接的工件,可以有效避免长焊缝预热不均、焊缝背面局部咬边等问题,同时可以降低热输入、提高焊接效率,焊缝质量达到正背面外观无缺陷、射线探伤Ⅰ级,能够满足高压开关罐体的设计要求。

厚壁铝合金罐体;变极性等离子弧焊接;焊接工艺

0 前言

目前,超高压和特高压的隔离开关、断路器和母线罐体较多采用厚壁铝合金为原材料。通常条件下,变极性等离子焊接工艺能够实现不开坡口一次焊透12 mm厚度铝合金,这种工艺适合焊接高压和超高压电气开关的罐体。随着电压等级的提高,例如750 kV、1 100 kV的特高压电气开关罐体壁厚已达16mm或以上。在纯氩气作为保护气的情况下,16 mm厚度的铝罐体若采用变极性等离子工艺必须开坡口才能焊透,且焊前必须预热待焊工件;而采用氦氩混合气作为焊接保护气,不但能保证不开坡口一次焊透,而且焊缝均匀一致、成形美观、质量稳定,是解决特高压开关铝合金罐体最理想的方法。

1 变极性等离子弧焊接工艺

采用变极性焊接工艺进行铝合金焊接,可以获得熔深大、热影响区窄、接头强度和塑性指标高的焊接效果。变极性等离子弧焊接的优点是:等离子弧柱挺度好,热量集中,熔深较大。等离子弧焊接的焊缝窄,热影响区小,铝合金接头强度高,正面焊接和阴极雾化的时间能以0.1 ms设置,加大清理和焊接的密度,容易保证焊接质量和效率。小孔效应变极性等离子能够同时清除焊缝正面坡口钝边和焊缝背面的氧化膜,最大程度地将焊缝杂质排除到焊缝外表面,延长钨极的使用寿命,降低焊缝夹钨风险,保证更好的焊接效果。若采用He-Ar混合气体作为保护气体,更能增加等离子电弧的穿透能力,适合较大厚度的铝合金焊接。

1.1 焊前准备

1.1.1 试件准备

试焊工件为16 mm厚度 5083铝合金罐体,长度3 000 mm,直径1 000 mm。罐体为板材卷制而成,将板剪切后经铣边机铣边,铣Ⅰ型坡口90°±30′,坡口直线度小于等于0.25 mm。卷筒前用丙酮擦拭筒体待焊处内外表面和坡口处,将油污清理干净后,用不锈钢丝轮打磨待焊试件坡口和正背面焊道位置周围50 mm,使其露出纯金属光泽。不锈钢丝轮需洁净无油污。打磨时不可用力过猛,以免将清理下的氧化膜重新压入母材。不可采用钢丝轮以避免铁锈污染。清理后用压缩空气将残留在工件上的钢丝吹净。卷筒、定位焊,定位焊时纵缝对接错边量小于等于0.5 mm,间隙小于等于1.5 mm。

1.1.2 设备和焊接材料准备

(1)焊接设备。

本试验所用设备为美国AMET先进的全数字化控制的立式纵缝自动等离子焊接系统。设备主要由可夹持4 200 mm长度筒体的琴键式立式纵缝焊机、数字化系统控制器、自动弧长控制器、精密机械摆动系统、四轮自动送丝机构、彩色摄像监视系统、数字化逆变变极性等离子焊接电源及其焊接组件等构成。

(2)等离子焊枪。

等离子焊枪的性能将直接影响焊接质量。本试验选用MPW-400变极性等离子直体水冷自动焊枪,该焊枪负载持续率为400 A、100%负载,配套有等离子焊枪制冷式循环水冷系统。

焊前仔细清理焊枪外喷嘴、内喷嘴、钨极,将钨极磨成为平头,倒角0.5 mm×45°。装配时内喷嘴的端面不高出外喷嘴的端面,尽可能使钨极与内喷嘴内腔对中,钨极内缩量为3.2±0.1 mm。

(3)焊丝:采用φ 1.6mm盘状焊丝,牌号ER5356。

(4)离子气:采用99.999%的氩气。保护气:采用纯度为99.999%的氩气和纯度为99.99%的氦气。

(5)氦-氩气体混合器:采用SMITH高精度He-Ar双路气体配比器进行保护气的混合配比。

(5)冷却水:夏天采用纯净水或去离子水,冬天加入防冻液或乙二醇水溶液。

1.2 焊接工艺

1.2.1 引、收弧板焊接

加工与罐体同一材质、同一厚度的铝合金平板两块,规格120 mm×80 mm,一块作为引弧板,另一块作为收弧板。引弧板长度方向与罐体对接,以保证起始焊接时热量能及时传导至筒体,满足焊接需要。用手工TIG在焊缝正面定位焊引、收弧板。定位焊前按罐体定位焊前同样方法进行清理,引、收弧板与工件的间隙应小于等于0.5 mm,否则会破坏T型接头位置焊缝过渡效果和背面成形质量。定位焊点位于引、收弧板两端。定位焊点长15~20mm。用手工TIG焊将引、收弧板与筒体连接处满焊,反面焊满后需磨平。

1.2.2 引弧板过渡

引弧板在变极性等离子焊接铝合金时有两个重要作用:一是将起弧时的焊接缺陷留在引弧板上,在工件上形成稳定的等离子弧;二是在引弧板上起弧焊接时,直到焊枪移动到工件上,会把电弧产生的热量传输到工件上。

1.2.3 筒体焊接

引弧板上形成小孔后即开始送丝,待等离子弧稳定过渡到筒体上后进行筒体焊接。筒体焊接时采用氦氩混合气,焊接时添加焊丝,便于焊缝背面成形良好,焊接一遍后再进行盖面,盖面时采用纯氩气作为保护气,盖面过程根据需要添加或不添焊丝,也可进行摆动焊接。

1.3 工艺参数对焊缝成形的影响

1.3.1 离子气流量

离子气流量大,电弧的穿透能力强,但过大不利于小孔的收缩,焊缝背面容易出现切割现象。5083铝合金(厚度16 mm)焊接时,离子气流量为3.5 L/min时焊缝背面出现的切割状态如图1所示。离子气流量过小,电弧穿透能力差,无法形成穿孔效应。经过反复试验,离子气流量确定为2.1 L/min。

图1 离子气流量3.5 L/min时焊缝背面

1.3.2 焊接电流和焊接速度

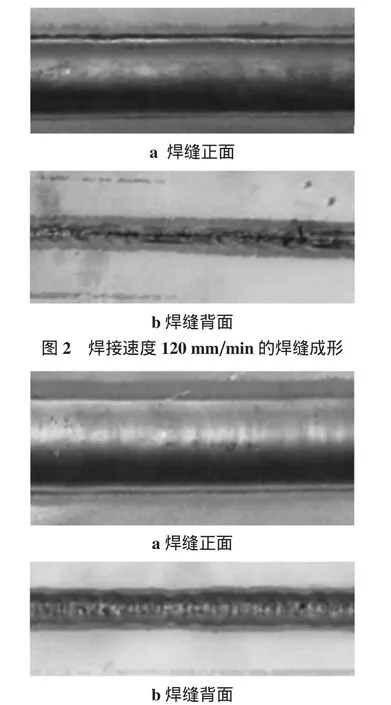

增大电流可以提高焊缝的熔透能力,但电流过大时会造成穿孔直径过大,出现熔池坠落。如果电流小,焊速过高,则会出现焊缝两侧咬边,背面无法形成小孔,甚至切割。图2、图3为正反向电流同为330 A、300 A时,焊接速度分别为120 mm/min、101 mm/min时工件的焊缝成形。

图3 焊接速度101 mm/min的焊缝成形

由图2可知,正面焊缝边缘出现规则的咬边,焊缝背面呈明显切割状态。由图3可知,当电流不变、焊接速度降为101 mm/min时,焊缝正面成形均匀,无咬边现象,背面呈焊接状态,余高适度,但两侧有轻微咬边现象。由此可见,即使焊接电流选择合适,如果焊接速度过快,穿孔所需线能量不足,同样会产生缺陷甚至变成切割状态。焊接时只有焊接速度与焊接电流相匹配,保证穿孔所需线能量,才可能形成优质的焊缝。

1.3.3 正、反向时间

调整正、反向时间能够有效保证阴极清理效果和焊接时间,提高钨极的使用寿命。通常,正反向时间设定为19∶4。

1.3.4 送丝速度

添加焊丝能够减少或杜绝咬边[1]。在铝合金中厚板的变极性等离子弧焊接过程中,如果不添丝,由于液态铝合金熔池的表面张力作用和金属在凝固时的收缩,在焊缝背面会出现贯穿整个焊缝很深的凹陷,焊缝正面很平,几乎与母材表面一样。随着添丝量的增加,焊缝正面余高增加,背面凹陷逐渐减小直至消失,背面开始出现余高,背面焊缝宽度同时也增加[2]。送丝速度应与焊接速度相匹配,图3b、图4为其他参数一定时,送丝速度分别为2 000 mm/min、1 100 mm/min时的焊缝背面。比较可见,送丝速度低,添加焊丝少时,焊缝背面可见明显咬边,且背面焊缝宽度比图3窄。

图4 送丝速度1 100 mm/min的焊缝背面

1.3.5 保护气体

在氩气中加入氦气,电弧长度相同时,电弧电压升高,电弧温度提高,能增大电弧的穿透力,并能提高焊接速度[3]。这对厚壁铝合金焊接意义重大,相同厚度的板材可用较小的电流进行焊接,增加喷嘴、导电嘴、钨极等附件的寿命;同时随着焊接速度的提高,生产效率也大幅提升。

1.4 焊接工艺参数的确定

1.4.1 保护气为氩气且焊前预热时的工艺参数

在上述试验基础上,为解决焊缝背面(罐体内壁)咬边问题,进一步采取了对工件进行焊前预热的方法。采取人工氧乙炔焰预热法,对焊缝左右各50 mm范围内预热200℃后再进行焊接,以提高工件基础温度,获得优质焊缝。焊接工艺参数如表1所示,焊 接接头如图5所示。

表1 保护气为氩气、焊前预热200℃时的焊接工艺参数

图5 预热200℃时的焊缝背面成形

对比图5和图3可知,图5焊缝背面均匀无咬边,焊缝探伤Ⅰ级,合格率100%;而且预热后在其他参数不变的前提下,焊接速度略有提高。

1.4.2 保护气为氩气、氦气混合气体时的工艺参数尽管预热可以获得满足要求的焊缝背面成形,

但对于批量大、焊缝长的母线罐体来说,手工预热方式效率低,不易保证焊缝位置预热均匀,加之采用自动立式向上焊接方式,当后焊部位预热温度达不到要求时,受设备上琴键气囊和水冷衬垫结构所限,不易实现再次预热,会造成因预热温度不足或不均而导致焊缝背面局部咬边,影响焊接质量。

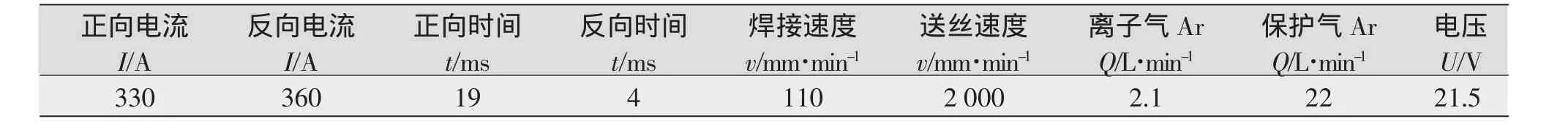

因此,在表1工艺参数的基础上,改为采用氦氩混合气做为保护气,进一步调整参数进行试验。

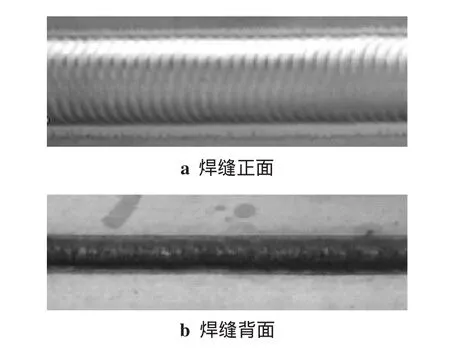

通过美国SMITH高精度双路气体配比器调整氩气、氦气混合比例,当保护气为φ(Ar)55%+φ(He) 45%时,焊接效果最好。工艺参数如表2所示,焊缝形貌如图6所示。

表2 保护气为φ(Ar)55%+φ(He)45%时的焊接工艺参数

图6 保护气为φ(Ar)55%+φ(He)45%时的焊缝正反面

对比由表1、表2可知,加入氦气后,电流减小,焊接速度明显增加。图6显示的焊缝正面比图3更加光亮(鱼鳞纹为增加一遍不填丝弧摆盖面)、焊缝背面比图3更规则、均匀,无咬边。焊后外观检查达到图纸设计要求,焊缝经X射线探伤检查为Ⅰ级,合格率100%。

2 结论

(1)16 mm厚壁铝合金罐体纵缝采用变极性等离子弧焊接,可以实现Ⅰ型坡口对接单面焊双面成形,焊后接头X射线探伤达到Ⅰ级,100%合格。

(2)试验表明,16 mm厚壁铝合金变极性等离子弧焊接工业化生产可采用以下两种工艺:一种是采用氩气作保护气体,工件经200℃预热后焊接;另一种是采用φ(Ar)55%+φ(He)45%作保护气进行焊接。

(3)高压开关主母线罐体由于纵缝长、生产批量大,更适于在保护气为φ(Ar)55%+φ(He)45%混合气条件下焊接,不仅可以有效地减小热输入,延长喷嘴、钨极使用寿命,使接头外观质量更好,能够提高焊接速度,在提高质量的同时,减少劳动强度,提高生产效率,这对生产企业有着非常现实的意义。

(4)该研究为我国高电压等级输变电设备的制造提供了有效地技术保证,为下一步研究更大厚度铝合金板不开坡口的等离子弧焊接工艺奠定基础。

[1]满伯倩,张 铁.变极性等离子弧焊设备及其铝合金焊接工艺研究[J].上海航天,2006(2):61-64.

[2]周万盛,姚君山.铝及铝合金的焊接[M].北京:机械工业出版社,2006.

[3]雷玉成,陈希章,朱 强.金属材料焊接工艺[M].北京:化学工业出版社,2007.

Welding procedure for aluminum-alloy tank of VPPAW welding in ultra-high voltage switchgear equipment

WANG Li-hui1,WEI You-quan2,WU Jun-feng3,LI Fu-an3

(1.Liaoning Equipment Manufacture College,Shenyang 110161,China;2.AMET Welding Technology Beijing Co., Ltd.,Beijing 112202,China;3.New Northeast Electric(Shenyang)High Voltage Switchgear Equipment Co.,Ltd.,Shenyang 110025,China)

The influence of welding process parameters on weld forming are analyzed by experiment on welding process of 16 mm thickness 5083 aluminum-alloy of VPPAW(variable polarity plasma arc welding)welding.Welding procedure for the aluminum-alloy tank without groove of VPPAW welding in argon shielded preheated before or helium argon mixture gas shielded was studied and the specific welding process specification was established.The results show that some defects can be avoided effectively such as uneven preheating of long weld and local undercut at the back of weld in the workpiece welded in helium argon mixture gas shielded.In addition,this welding process can decrease heat input and improve welding efficiency,the weld both face and back sides are defect-free in visul test and the weld quality attains radiographic test 1 level.It is satisfied to the design requirements of high voltage switchgear equipment.Key words:thick wall aluminum-alloy tank;VPPAW welding;welding process

TG456.2

A

1001-2303(2012)03-0066-04

2011-10-18

王丽辉(1965—),女,内蒙古赤峰人,高级工程师,学士,主要从事输变电设备焊接工艺研究及应用工作。