镍基、铁镍基耐蚀合金的焊接工艺及控制要点

2012-11-14陈文学

陈文学

(秦皇岛市泰德管业科技有限公司,河北 秦皇岛 066004)

焊接工艺

镍基、铁镍基耐蚀合金的焊接工艺及控制要点

陈文学

(秦皇岛市泰德管业科技有限公司,河北 秦皇岛 066004)

镍基、铁镍基耐蚀合金常用于高温、高压、介质有热腐蚀作用等十分苛刻的工作条件下,对材料使用性能要求很高。其焊接过程中的主要问题是焊缝结晶裂纹、过热区晶粒粗大及焊接接头的等强性。实践表明,通过选用合适的焊接材料,制定合理的焊接工艺方案和工艺评定试验,并结合切实可行的工艺控制要点,能够满足产品的设计要求和实际的使用需要。

结晶裂纹;晶粒粗大;焊接工艺方案;控制要点

0 前言

镍基、铁镍基耐蚀合金具有独特的物理、力学和耐腐蚀性能。在200℃~1 090℃内能耐各种腐蚀介质的腐蚀,解决了一般奥氏体不锈钢无法满足的工程腐蚀问题;同时还具有良好的高温和低温力学性能,强度高,塑性好,可冷/热加工变形。因此在石油、化工、冶金、电力等领域中,是制作高温、高压、有腐蚀要求的波纹管比较理想的材料。如常用的Inconel 600、Inconel 625、lncoloy 825、lncoloy 800、lncoloy 800H等材料。要想充分发挥该类材料的优越性能,攻克其焊接技术难点,关键在于如何抓住和做好工艺控制的要点。

1 焊接工艺方案的制定

1.1 焊接性分析

镍基、铁镍基耐蚀合金线膨胀系数较大(介于奥氏体不锈钢与碳素钢之间)、热导率小,焊接时焊缝中的一些杂质元素和低熔点物质容易在晶界偏析和集聚,并在熔池的凝固过程中与镍形成低熔点共晶体,造成焊接热裂纹。因此,相对于奥氏体不锈钢来说,必须更严格地限制有害杂质。同时,由于镍基、铁镍基合金焊缝液态金属的流动性比较差,焊缝金属的冷却速度比较快,使熔池中的气体来不及逸出,造成气孔,且O2、CO2、H2等气体在液态镍中溶解度也比较大,冷却时溶解度又明显减少,进而形成气孔。因此,从防止焊接热裂纹和气孔等方面入手是控制焊接镍基、铁镍基合金质量的关键[1-3]。

1.2 焊接方法的选择

膨胀节、金属软管等产品中的波纹柔性元件多数使用的是3 mm以下的薄板,多层结构基本也在8 mm以下,结合镍基、铁镍基耐蚀合金的固有特性,应考虑减少热输入或采用低热输入的焊接方法,减小热裂倾向,防止晶粒粗大,所以优先选用TIG焊,在实际焊接生产中TIG焊的优点和可操作性也更强。

1.3 焊接材料的选择

(1)主要是根据母材的合金类别、化学成分和使用环境等条件。焊接材料的主要成分大多与母材成分相似,以保证各项性能与母材相当。但焊丝中一般会加入一些合金元素,以补偿某些元素的烧损以及控制焊接气孔和热裂纹。

(2)同类焊材达不到要求或没有类似成分的焊材时,一般选用高一档次的焊材。

(3)焊接铁镍基合金时(如Incoloy 800H),可选用镍基合金焊材(ERNiCrMo-3),虽然焊材成本高,但能保证焊缝的使用性能不低于母材。

(4)对保护气体要求纯度高(大于等于99.997%),具有最小的氧化性,以保证最大的合金过渡系数。

(5)采用小直径铈钨极,通常端部磨成30°~60°的尖角,尖端磨平,直径约0.4 mm,以保持电弧稳定和足够的熔深,易于控制熔透和窄焊道。

(6)异种铁镍基合金、镍基合金及其与铬镍奥氏体钢组成的异种焊接接头的焊接材料,选用应考虑下列因素:焊缝的强度,包括高温持久强度,耐蚀性;线膨胀系数的差异,高温下长时间工作后,可能产生的体积永久性改变;焊接裂纹、气孔的敏感性。

1.4 合理设计坡口

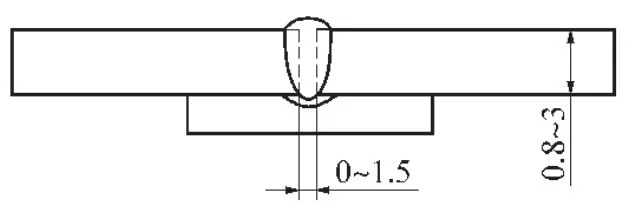

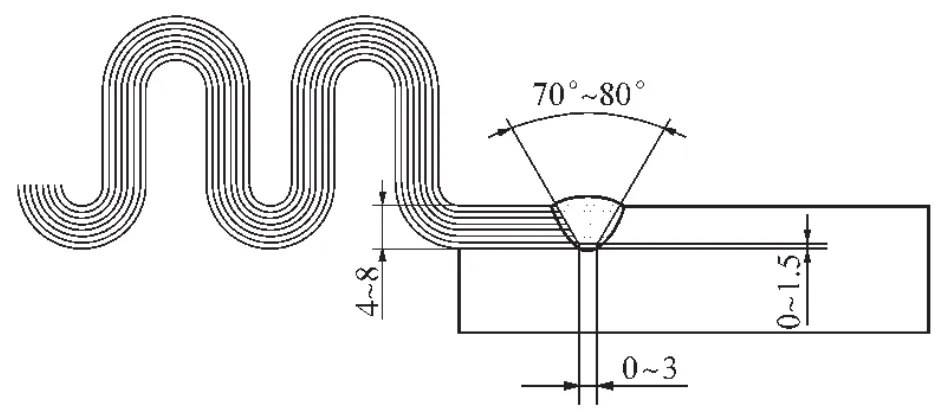

铁镍基和镍基合金的液体金属流动性(尤其是润湿性)较差,熔深一般约为低碳钢的50%,奥氏体钢的60%。焊接时易产生未熔合缺陷。通过常规的加大焊接电流即增加金属流动性,其效果不大,而且还会造成过热的不良影响。为达到一定的熔深和熔合良好,其坡口角度要适当增大(单面坡口角度为35°~40°),钝边减小(0~1.5 mm)。常用接头设计形式如图1、图2所示。

图1 波纹管管坯对接

图2 多层波纹管与结构件环向对接

1.5 焊前清理

铁镍基和镍基合金表面存在难熔的氧化膜,如NiO的熔点为2 090℃,而Ni的熔点只有1 446℃,焊前不除去表面难熔的氧化膜,焊接时焊缝易生成夹杂物,影响焊接质量。

焊前用不锈钢丝刷清理接头两侧各50 mm范围内外表面至露出金属光泽,再用丙酮或酒精擦拭磨刷部位,用干净布擦干。也可用酸洗的办法去除氧化膜。

1.6 预热和道间温度的控制

一般不需焊前预热,但当母材温度低于15℃时,应对接头两侧各250~300 mm宽的区域加热至15℃~20℃,但金属表面的温度最高不应超过50℃,以免湿气冷凝产生气孔。道间温度严格控制在60℃以下(以手感不烫为准),以防接头过热,降低焊缝的强度。

1.7 限制焊接热输入

焊接热输入大小,对焊接接头热裂纹的产生有很大的影响。同时为了获得比较好的接头等强性,应尽量减少接头过热和组织不均匀性。为此,尽可能采用小的热输入,缩短焊缝熔融金属存在的时间,防止热裂纹的产生,也有利于改善熔合质量。

1.8 焊接工艺评定

结合SH/T3523-1999和GB 50236-98两个标准,按照JB4708-2000对公司常用的铁镍基、镍基合金进行了多次工艺评定试验,记录所有试验数据,按试验结果中合格试件的焊接工艺及注意事项修改原焊接工艺指导书,用于指导实际产品焊接作业的依据。

1.9 培训考试

按评定合格的焊接工艺对焊工进行培训考试,经考试合格者承担焊接施工任务。

2 焊接工艺应用

2.1 镍基、铁镍基合金同种材料焊接

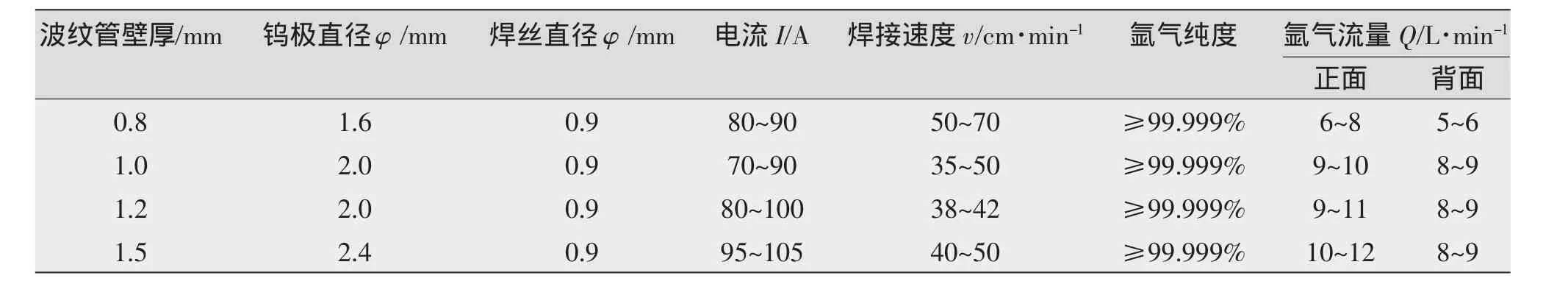

(1)以评定合格的焊接工艺参数为依据,编制波纹管管坯纵缝TIG自动焊、矩形波纹管四角拼接TIG手工焊焊接工艺,TIG自动焊焊接参数如表1所示。

表1 TIG自动焊焊接参数

(2)控制要点。

a.独立的焊接作业场地,与碳钢加工场地分开,控制厂房灰尘,同时不可以有气流扰动。

b.严格控制剪切毛刺量,加强焊接区焊前的清理,保证被焊材料表面的高度清洁。

c.根据板厚确定合适的对接间隙。

d.对接焊缝两端部加引、熄弧板。

e.尽量采用小的焊接规范,以防止焊缝和母材的过热,防止晶粒长大。

2.2 镍基、铁镍基合金与珠光体钢、奥氏体不锈钢组合后的异种钢焊接

(1)因其接头母材组合多为珠光体钢与单层镍基、铁镍基合金焊接、珠光体钢与多层镍基、铁镍基合金焊接和奥氏体不锈钢焊接,接头材料成分复杂。每种接头在产品生产前均需做评定试验,并编制专项工艺文件,以满足设计要求及产品使用要求。

(2)控制要点。

a.焊件在装配、定位焊和焊接前应彻底清除焊接处和焊丝表面的氧化物、油污等,保证被焊材料表面的清洁。

b.多层封口焊或缝焊后进行波纹管与结构件装配,必须保证装配精度,避免强力组装。手工TIG焊接装配时,要每隔30~50 mm有一定位焊点,焊点长度不得小于2 mm。定位焊不得有缺陷,焊接时尽量采用平焊位置。

c.焊接过程中要在保证熔透的情况下,尽可能减少焊接热输入,熔敷金属尽量少,熔深尽量小,焊缝的外型应稍凸。

d.加强保护,降低合金烧损。焊丝加热端必须处于保护气体中,不能用来搅动熔池。

e.减少焊接接头的过热,防止晶粒长大。焊缝的布置尽量避免交叉和分布过密,减少补焊次数,采用小焊接线能量和小截面焊道,并应采用短弧不摆动或小摆动(不超过焊丝直径的1.5倍)的操作方法。对接头力学性能要求较高的推荐选用脉冲焊、分段对称焊等工艺措施。

f.焊缝多层焊时,宜采用多道焊,底层焊道完成后,应仔细检查,每一焊道完成后均应彻底清除焊道表面的熔渣并进行检查,消除各种表面缺陷,每层焊道的接头应错开。

g.熔池弧坑裂纹是常见缺陷,所以收弧时要及时填满弧坑,待弧坑冷却再切断保护气。

h.焊接过程中焊工不应按习惯的焊接手法对焊丝进行点滴过渡,而应把焊丝放在熔池中拖着过渡。打底层的焊肉应有一定的厚度,焊缝应稍凸,否则易出现热裂纹。

i.保证焊缝焊透,且无焊瘤,熔合良好,发现裂纹等焊接缺陷时应及时清除。

3 产品应用实例

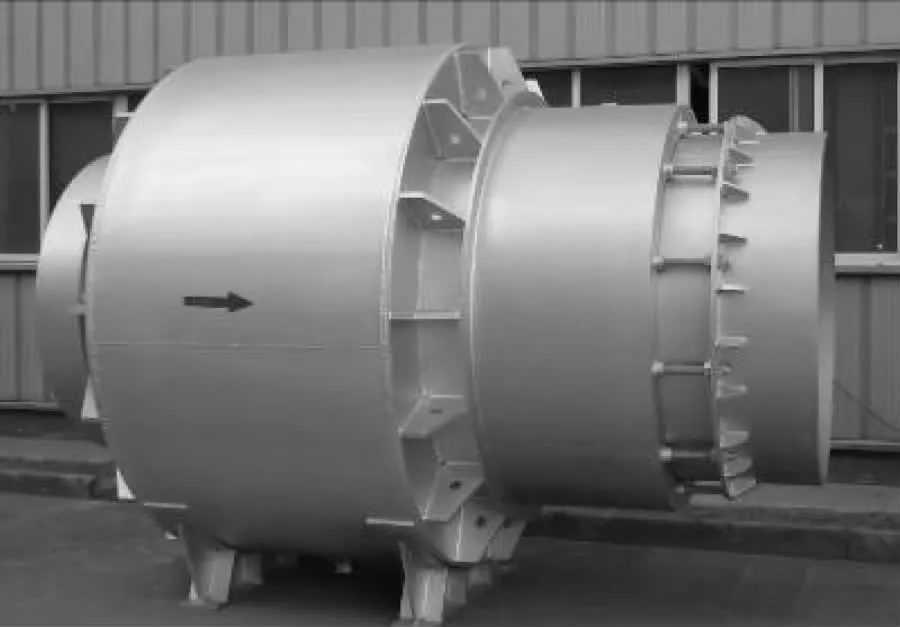

产品应用实例如图3、图4所示。

4 结论

通过对镍基、铁镍基耐蚀合金的不断深入了解和掌握,合理地制定焊接工艺方案和进行工艺评定试验,选用合适的焊接材料,加强焊接过程的工艺控制和过程检验,该类材料焊接一次交验合格率达99.3%以上,在石化、冶金、电力等不同领域中、不同的使用环境下满足了产品的使用需要,所有产品使用情况良好,取得了很好的成效。

图3 煤基烯烃项目直管压力平衡型膨胀节

图4 煤气化发电站高压直管压力平衡型膨胀节

[1]SH/T 3523-1999.石油化工铬镍奥氏体钢、铁镍基合金和镍基合金管道焊接规程[P].

[2]中国机械工程学会焊接学会.焊接手册[M].北京:机械工业出版社,007.

[3]李箕福,王移山,薛春月.不锈钢及耐蚀耐热合金焊接100问[M].北京:化学工业出版社,2000.

Welding process and main controlling points of corrosion resistant Ni-based alloy and iron Ni-based alloy

CHEN Wen-xue (Qinhuangdao Taidy Flex-Tech Co.,Ltd.,Qinhuangdao 066004,China)

Corrosion resistant Ni-based alloy and iron nickel based alloy is used under heavy condition such as high temperature,high pressure and heat corrosion medium etc,so it has a shrict requirement to material performance.Main problems during welding are solidification cracking,coarse grains overheated zone and strength of welded joints,etc.Practice shows that it can be satisfied with requirements of product design and the need to use the actual,through selecting suitable welding material,making reasonable welding process method,testing new process and combining with practical elements of process control.

solidification cracking;coarse crystal grain;welding process method;main controlling points

TG457.1

B

1001-2303(2012)03-0062-04

2010-11-09

陈文学(1980—),男,河北秦皇岛人,主要从事压力管道元件装配和焊接工艺的工作。