海中钢结构焊接工程技术

2012-11-14贾宝华俞海涛

贾宝华,俞海涛

(浙江精工钢结构有限公司,浙江 绍兴 312030)

重点关注

海中钢结构焊接工程技术

贾宝华,俞海涛

(浙江精工钢结构有限公司,浙江 绍兴 312030)

杭州湾跨海大桥海中平台由观光平台和观光塔两部分组成,主体结构采用钢框架支撑结构体系。该工程钢结构要求焊接质量高、无应力腐蚀裂纹、控制焊接变形。焊接施工的难点在于焊接变形及残余应力的控制以及焊接质量要求高。在此介绍了该工程中焊接变形及应变控制的整体思想,根据现场情况确定平台、网架、观光塔的焊接原则;详细介绍了该工程中涉及到的圆管柱对接、H型钢梁对接焊缝、铸钢件与异种钢等焊接工艺。经工程实践证明,该技术方案在保证结构精度、强韧性的前提下,将结构的焊接应力降到最小,并对焊接残余应力均匀分布,有效地防止了应力腐蚀裂纹的产生。可以为建筑钢结构工程的焊接施工提供技术参考。

建筑钢结构;焊接技术;残余应力

1 工程概况

杭州湾跨海大桥海中平台观光塔钢构件工程于2010年3月16日全面完工。跨海平台位于杭州湾跨海大桥K66+120下游150m处,平台成椭圆形,上部结构造型为大鹏展翅。平台建筑面积为36616.73m2,六层,建筑高度为24 m。观光塔位于海中平台的东侧,观光塔总建筑面积为5 100.42 m2,地上16层,建筑高度为145.6 m,如图1所示。

主体结构采用钢框架支撑结构体系,柱网采用6m×8m和12m×8m柱网相结合,柱采用φ 800mm× 32 mm的圆管截面,底部三层为钢管混凝土柱,框架支撑布置在10、11、17、25轴及E、F、G、J、K、L轴,自承台顶到结构顶部;楼层结构平面由椭圆形转变为不规则形状。主梁截面有H750×400×18×25、H750×450×18×25、H750×450×20×30三种,楼盖采用钢筋混凝土楼板。屋盖采用焊接球网架结构,悬挑部分采用三层网架,其余部分采用双层网架。网架由下弦多点支撑,鸟尾设斜撑。网架中间为天窗架,与网架连接由管桁架连接。

图1 杭州湾跨海大桥海中平台实景及效果图

观光塔为筒体结构,筒体均匀分布在半径4.6 m圆上,由八根柱及柱间支撑等共同构成,其平面布置为八边形。筒体柱截面为φ 800、φ 1 600,在筒体中部有部分为变截面柱。筒外斜柱为观光塔的主要抗侧力构件,在标高66.080 m处与筒体柱通过铸钢件相连。装饰柱位于塔身上部,底部在标高87.656 m处通过铸钢件与筒体柱连接。在标高133.685 m处,为了保证观光塔的舒适度,设置有TMD系统。

观光塔顶部竖有桅杆(高18.84m),底部固定于观光塔水箱层。桅杆采用变截面钢管,截面尺寸φ 300~1 300 mm,桅杆中间装有三个球形装饰。

2 焊接特点与难点

2.1 焊接施工特点

(1)节点形式复杂,焊接质量要求高。

(2)铸钢件与Q345异种钢焊接的质量控制要求防止应力腐蚀裂纹的产生。

(3)焊接变形控制尤为重要,将影响结构整体安装质量。

2.2 焊接施工难点

(1)钢结构焊接变形及残余应力的控制难度大。

(2)圆管及椭圆管焊接均为全位置焊接,焊接技术水平要求高,焊接质量控制难度大。

(3)海上风大,氯粒子含量高,湿度比较高,应力应变控制难度高,易导致焊缝金属中氢的聚集,容易形成冷裂纹和应力腐蚀裂纹。

2.3 焊接方法

综合考虑工程现场的焊接效率和操作难度,平台和网架采用CO2气体保护焊;观光塔21.9 m以下采用CO2气体保护焊,21.9 m以上采用焊条电弧焊或药芯自保护焊。

3 焊接变形和应变控制整体思想

3.1 焊接工程的整体思想

3.1.1 平台的焊接原则

杭州湾平台现场焊接必须遵循以下原则:统一对称、分片进行;自中心向四周推进(见图2);单杆双焊、双杆单焊。

图2 杭州湾平台现场焊接原则

(1)分区对称焊接。

平台分为三个焊接施工区(A区、B区、C区),先进行A区和B区的对称施焊,施工区域布置一个焊接施工班组,A区和B区焊接结束后,再进行C区杆件安装,待C区所有杆件安装就位后进行焊接。

(2)局部构件焊接顺序如图3所示。

图3 两根圆管柱之间梁的焊接示意

两根圆管柱之间梁的焊接顺序为1→2→3→4。

3.1.2 网架的焊接原则

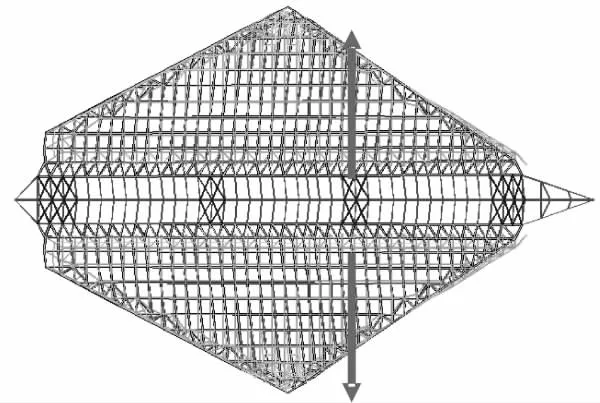

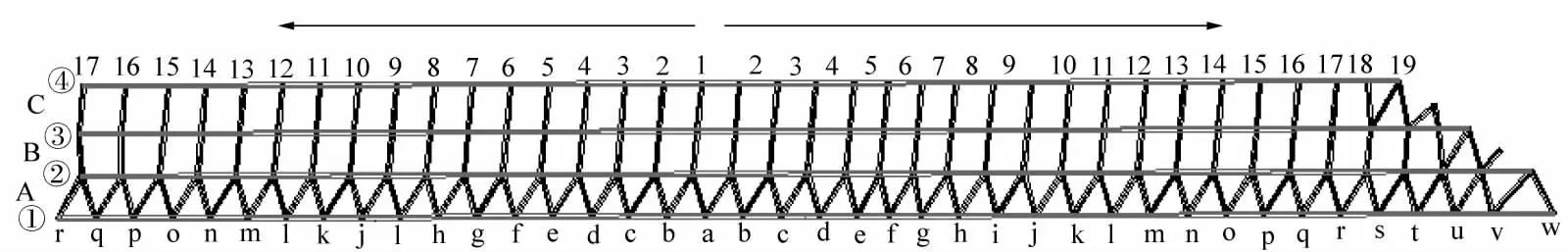

杭州湾网架现场焊接必须遵循以下原则(见图4、图5):统一对称、分片进行;自中心向四周扩散焊接;隔片(奇、偶)焊接;单杆双焊、双杆单焊。

图4 网架结构焊接顺序示意

图5 网架结构焊接顺序示意

根据现场安装顺序先进行两边“翅膀”的安装,然后安装中间桁架。制定的网架结构焊接顺序如下:

(1)确定全面开焊时间。

单个翅膀纵向分为1~11个。纵向1~2为A片,2~3为B片……10~11为J片,最后为K片,共11片。

按照顺序安装横向钢件(1~11)之后,再安装纵向腹杆(A~K),焊接腹杆(A~K)时应隔片焊接,焊接顺序为A→C→B→D→F→E→G→I→H→J→K(见图4、图5)。

(2)焊接顺序如图6所示。

根据统一对称、分片进行;自中心向四周扩散焊接;隔片焊接;单管双焊、双管单焊的原则。正式施焊时,从中心向四周施焊,分两组焊工同时施工,保证每个班组的焊机数量与焊工人数相同,焊接电流、电压及焊接速度尽量一致,在图6中以中心1为对称点进行焊接。焊接顺序如图7所示,先焊接1→2→3→4→5,再焊接①→②→③→④→⑤,为减少焊接变形,先焊奇数杆件再焊偶数杆件。

图6 网架结构焊接顺序示意图

(3)焊接要求。

网架构件连接处用卡玛固定,不能点焊。如情况特殊需用点焊,则应严禁在焊缝坡口处点焊。

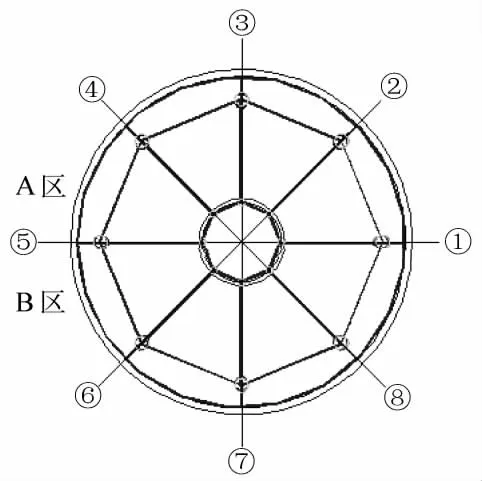

3.1.3 观光塔的焊接原则

观光塔现场焊接必须遵循以下原则:统一对称,分区进行;先内后外,隔层焊接;单杆双焊,双杆单焊;分层合龙。

图7 网架结构焊接顺序示意

(1)分区对称焊接。

观光塔以平面圆为基准,分为2个焊接施工区(A区和B区),每个焊接施工区域安排一个焊接施工班组,保证每个班组的焊机数量与焊工人数相同,电流、电压相同,焊接速度尽量一致,以圆心为对称点进行焊接,如图8所示。

图8 观光塔焊接分区示意

(2)先内后外,隔层焊接。

观光塔焊接顺序:

a.安装内环第1层柱。

内1柱和内2柱之间梁用耳板连接,然后依次安装内3柱及内2、3柱之间的梁到内8柱及内8、1柱之间的梁。

b.安装外环第1层柱。

安装外1柱,外1柱和内1柱的梁用耳板连接;安装外2柱,外2柱和外1柱及外2柱和内2柱之间梁用耳板连接;然后依次安装外3柱至外8柱。

c.安装内第2层柱和外第2层柱。

安装顺序同内第1层柱和外第1层柱的安装。

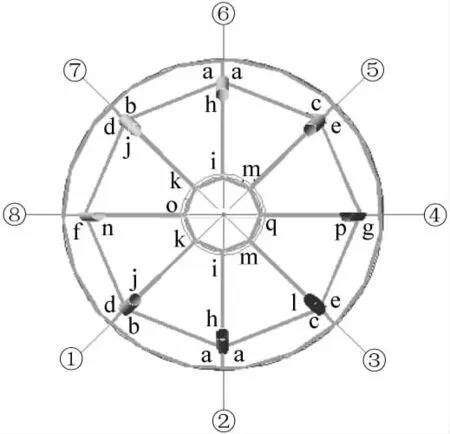

d.内环第1层柱的焊接,如图9、图10所示。

以合龙口(内柱4)为基准。焊接顺序为a→b→c→d→e→f→g。

e.外环第1层柱的焊接。

先焊环向梁后焊径向梁,如图11所示。

以合龙口(外柱4)为基准,两区进行对称施焊。环向梁焊接顺序为a→b→c→d→e→f,g处为合龙口,径向梁施焊完后施焊。

图9 观光塔平面图

图10 观光塔内环焊接顺序

图11 观光塔外环焊接顺序

径向梁焊接顺序为h→i→j→k→l→m→n→o→p→q。

f.梁的焊接。

每段柱之间梁的焊接按照由下向上的顺序进行施焊。

(3)单杆双焊、双杆单焊。

针对环向梁、径向梁采用此焊接原则,如图12、图13所示,单杆双焊即两根梁与柱间的焊缝,采用两人对称焊,要求焊接速度一致,焊接电流、电压参数相同。

图12 单杆双焊示意

图13 双杆单焊示意

双杆单焊即横梁与立柱焊接,先焊接一端,待焊缝温度冷却至常温方可进行另一端的焊接。

(4)分层合龙。

a.合龙温度确定的基本原则。

合龙温度就是钢结构在合龙过程中的初始平均温度,区别于大气温度,是结构使用中温度的基准点,也称安装校准温度,其确定原则如下:

①确定结构合龙温度时,首先考虑当地的气象条件,应使合龙温度接近平均气温,也就是可进行施工的天数中所占的比例最大的气温。

②确定合龙温度应充分考虑施工中的不确定因素,预留一定温度的允许偏差,作调整用。

③合龙温度应尽量设置在结构可能达到的最低温度之间,使结构受温度影响最合理,从而达到减少用钢量的目的。

b.合龙焊缝负载转移。

从严格的意义上讲,合龙焊缝的焊接属于带载焊接范畴,如果两条或两条以上的焊缝不同时焊接,那么先焊的焊缝负载要小,焊接的残余应力小,后焊的焊缝则刚好相反,负载比先焊的焊缝大得多,容易形成应力集中,焊缝的中心也容易出现热裂纹。这种情况在“负载转移”的卡马焊接时要特别小心,一个断面上的所有卡马,必须在同一段时间内完成,不能一个卡马焊好后再焊另一个卡马,而是所有卡马都同时焊接;如果卡马太多,要采取巡回焊接的技术,使所有卡马完成焊接时间大致相同;GMAW、FCAW-G非常适合合龙焊缝和卡马的焊接。这样能够使一个断面的卡马负载基本均匀,这种应力状态的形成对正式焊接主焊缝十分有利。所以,只有同时焊接所有的合龙焊缝,才能获得基本相同的负载,从而使钢结构体系形成基本均匀的一次初始应力状态,达到封闭、稳定的目的,为卸载的成功提供有力的技术支持。

合龙焊缝负载转移最有效的方法是用卡马转移负载,待焊缝形成后,割除卡马,使一次应力全部转移在卡马上,然后再转移到焊缝上,确保焊缝的安全。

由于本工程合龙口数量众多,且合龙段的安装随着工程的总体安装进程在不同时间里进行,合龙段的安装质量不仅影响结构安装过程中的安全,而且影响最终的合龙和结构的总体施工质量和结构使用过程中的安全,因此,必须采取合理的安装工艺措施,确保合龙段与相关构件的安装和结构的顺利合龙。具体工艺措施如下:

①为控制合龙口的间隙大小,减少合龙口的焊接量和焊接残余应力,确保合龙口的焊接质量,在进行合龙段的安装时,要尽量控制合龙段安装时合龙口的间隙大小,该间隙大小要考虑温度变形计算结果和焊接收缩变形,如达不到预定的要求,可调整合龙段,先焊一端的坡口间隙。

②为确保合龙段施工过程中的安全,合龙段安装就位后,除设计要求的合龙口不进行焊接连接外,其他接口部位均需及时焊接完毕,以增强结构的整体稳定性。

③为确保合龙口在施工过程中因温度变化而自由伸缩,合龙口采用卡马搭接连接,卡马的大小和数量需根据该接口部位的受力计算确定。此受力计算不但要考虑合龙段安装过程中搭接受力要求,而且要考虑合龙过程中合龙口的受力要求。

c.分层合龙顺序。

为减少施工难度,减小焊接变形,降低焊接应力,防止应力腐蚀裂纹的产生,观光塔采用分层进行合龙。

观光塔焊接时,每层设置焊接合龙,相邻层合龙位置依次错开90°→45°→90°→45°,控制顶层合龙温度。

合龙点如图5所示,第一层①→第二层②→第三层③→第四层④→…→第十一层。

3.2 焊接工艺

3.2.1 圆管柱对接焊接工艺

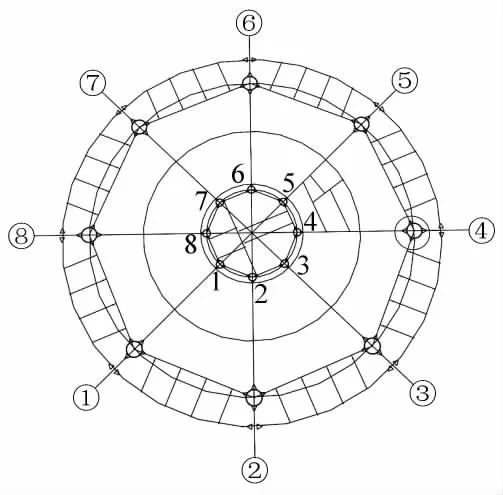

平台圆管柱截面为Q345C材质。对接要求两名焊工(A、B)沿圆周分区同时、对称施焊,每一层焊接的起弧点相距30~50 mm,避免缺陷集中在一处。当管径大于1 000 mm时可采取分段退焊的方法,焊接顺序如图14所示。

图14 圆管柱焊接示意

3.2.2 H型钢梁对接焊缝焊接工艺

梁柱、梁梁连接多采用栓焊混合的形式,在完成高强螺栓初拧后进行焊接,焊接时先焊下翼缘,后焊上翼缘,最后焊腹板。在焊接梁的下翼板时,从中间由两人同时对称往外焊接,在腹板两侧坡口内轮换分层填充至填满坡口,再焊接上翼缘的全焊透焊缝,方式同下翼缘,如图15所示。各道焊缝的起弧点要适当错开,以避免夹渣、未熔合等缺陷集中在一处。

图15 H型钢梁焊接顺序

3.2.3 铸钢件与异种钢焊接工艺

3.2.3.1 铸钢焊接特点

(1)铸钢件坡口形式。

观光塔圆管柱与弧形柱转换部位,该转换部位采用铸钢GS-20Mn5V(调质)材料,上下圆管结构采用Q345GJC与Q345C钢材;接头焊接为铸钢件与建筑结构钢的异种钢接头焊接,其连接接头的焊接坡口形式如图16所示。焊接坡口选用单V型坡口(35°+8 mm)加垫板焊接,坡口开在Q345GJC与Q345C侧。

图16 铸钢件连接大样

(2)铸钢件模型如图17~图19所示。

图17 铸钢件模型

图18 下铸钢节点轴测与剖面图

图19 上铸钢节点轴测与剖面图

3.2.3.2 焊接顺序

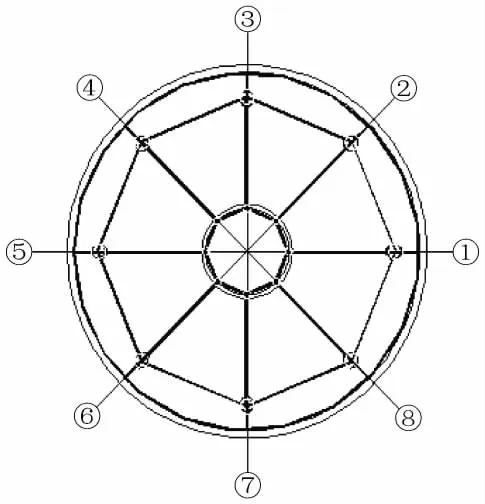

(1)铸钢件整体对称施焊,先焊3、7,再焊1、5,然后焊2、6或4、8,如图20所示。

图20 铸钢件整体对称施焊示意

(2)上铸钢节点下对接口焊接,如图21所示。

先由六人对称焊接1、2、3、4、5、6。1、2、3、4处焊工保证焊接电流、电压、焊接速度一致,5、6处焊工保证焊接电流、电压、焊接速度一致。

图21 铸钢节点下对接口焊接示意

(3)下铸钢节点上对接口焊接如图22所示。

图22 铸钢节点上对接口焊接示意

由四人对称焊接,保证焊接电流、电压、焊接速度一致。

(4)下铸钢节点上对接口焊接。

参照下铸钢节点上对接口的焊接顺序。

(5)上铸钢节点上对接口焊接,如图23所示。

先由两人对称焊接1、2,焊接结束后,再由2人焊接3、4,保证焊接电流、电压、焊接速度一致。

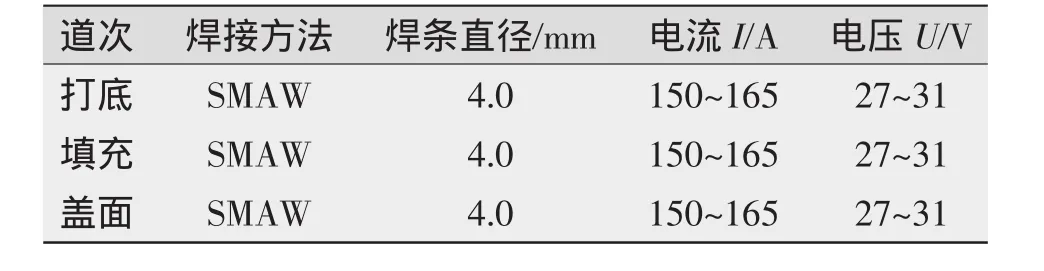

3.2.3.3 焊接参数

焊接参数如表1所示,焊接位置为横焊。

图23 铸钢节点上对接口焊接示意

表1 焊接参数

3.2.3.4 预热

应将构件加热至130℃后再冷却至120℃,再进行焊接,预热范围为坡口两侧100 mm,测温点为施焊点附近。

3.2.3.5 后热

焊接结束后,用烘枪对焊缝进行后热处理。后热温度为200℃,之后采用50 mm的保温棉对焊缝后热处理部分进行包裹,缓冷至室温。

3.2.4 GMAW局部防风措施

GMAW局部防风措施如图24所示。

图24 局部防风装置示意

(1)在焊口周围用防风塑料布围成栅栏防风。(2)在焊口两侧用δ=0.8~1.0 mm的铁皮(或采用三防雨布)制成局部防风装置。

(3)局部防风装置用永久磁铁固定在焊缝两侧,两端可设置端板,以不影响焊接操作为原则,确定其间距,根据焊工的实际需要随时调整位置。

3.2.5 焊接变形与应力控制

为控制局部和整体焊接变形,拟采取以下原则:减小坡口,减少收缩量,能大幅度降低焊接残余应力,减少和消除应力腐蚀裂纹产生的前提条件。

(1)在保证焊透的前提下采用小角度、窄间隙焊接坡口,以减少收缩量。

(2)提高构件制作精度,构件长度按正偏差验收。

(3)尽量扩大拼装块,减少桁架高空拼装接口数量。

(4)采用小热输入量、小焊道、多道多层焊接方法以减少收缩量。

3.2.6 其他事项

(1)施焊环境温度不低于0℃,板厚大于25 mm时,在焊接坡口两侧100 mm范围内采用电加热;板厚为30~50 mm,预热至80℃;板厚为50~80 mm,预热至120℃以上;板厚为80~100 mm,预热至160℃,方可施焊。测温点为施焊点附近。

(2)对于板厚大于等于50 mm、施焊环境温度低于0℃的焊接要进行后热,后热温度为250℃以上,后热时间2~3 h。

(3)焊条、焊剂在使用前必须按规定烘焙,E5015焊条的烘焙温度为350℃。烘焙1 h后冷却到150℃保温,随用随取,领取的焊条应放入保温筒内。

(4)不得使用药皮脱落或焊芯生锈的变质焊条、锈蚀或折弯的焊丝。

(5)CO2气体的纯度必须大于99.7%,含水率小于等于0.005%,瓶装气体必须留1 MPa气体压力,不得用尽。

(6)焊前焊缝坡口及附近50 mm范围内将油、锈等污物清理干净。

(7)焊缝两端设置引弧板、熄弧板,其材质、板厚、及坡口型式同正式焊缝。手工电弧焊和气体保护焊其引弧板和熄弧板宽度应大于50 mm,长度最好为板厚的1.5倍,且不小于30 mm。

(8)定位焊焊接方法必须与打底焊相同,焊接要求正式焊接。定位焊应牢固可靠,定位焊不得有裂纹、气孔、夹渣等缺陷。

(9)施焊前,复查组装质量,定位焊质量和焊接部位的清理情况,如不符合要求,修正合格后方可施焊。

(10)手工电弧焊现场风速不大于8 m/s、气体保护焊现场风速不大于2 m/s时,采取有效的防风措施后方可施焊。

4 结论

通过该技术方案在杭州湾跨海大桥海中平台钢结构工程中的应用,在保证结构精度、强韧性的前提下,将结构的焊接应力降到最小,并对焊接残余应力均匀分布,有效地防止了应力腐蚀裂纹的产生,可以为建筑钢结构工程焊接施工提供技术参考。

Welding technology of steel structure in the sea

JIA Bao-hua,YU Hai-tao

(Zhejiang Jinggong Steel Building Co.,Ltd.,Shaoxing 312030,China)

The Sea Platform of Hangzhou Bay Sea-crossing Bridge consists of two parts of the sightseeing platform and sightseeing tower,the main structure using steel frame support structure system.The steel structure engineering requires high quality welding,no stress corrosion crack,controlling welding distortion.Difficulty of welding construction lies in the control of welding deformation and residual stress,high welding quality requirements.Introduces welding deformation and strain control the overall idea of the project here,principle of according to the scene to determine the platform,rack,sightseeing tower welding;detailed introduces the engineering involved with round string docking,H-steel beam butt weld,welding process of steel castings and dissimilar steel,etc.Engineering practice proved that,this technique in the precision,strong toughness that structure of the premise can minimize the structure of the welding stress,uniform distribution welding residual stress,effective to prevent the generation of stress corrosion crack.That canprovide technical reference for the welding of the building structural steelwork construction.

construction steel structure;welding technology;residual stress

TG441.2

B

1001-2303(2012)03-0001-08

2011-11-15

贾宝华(1982—),男,安徽淮北人,工程师,学士,主要从事焊接工艺及焊接技术的研发工作。