用于超细颗粒焊剂约束电弧超窄间隙焊接的焊枪设计

2012-11-14李德福郑韶先李小雷

李德福,郑韶先,李小雷

(1.兰州交通大学 铁道技术学院,甘肃 兰州 730000;2.兰州交通大学 机电工程学院,甘肃 兰州 730070)

用于超细颗粒焊剂约束电弧超窄间隙焊接的焊枪设计

李德福1,郑韶先2,李小雷2

(1.兰州交通大学 铁道技术学院,甘肃 兰州 730000;2.兰州交通大学 机电工程学院,甘肃 兰州 730070)

为解决超细颗粒焊剂约束电弧超窄间隙焊接的焊丝准确送入与夹紧力调节、焊丝与板式导电嘴的接触导电以及板式导电嘴与超窄间隙侧壁的防接触等问题,设计了一种适合于超窄间隙焊接的焊枪。该焊枪焊接时,焊丝在送丝轮推动下经导丝管进入两块板式导电嘴间的圆弧槽内并被弹性夹紧力夹紧,而后被准确送入超窄间隙内与垫板接触引弧。试验结果表明,该焊枪能够满足超细颗粒焊剂约束电弧超窄间隙焊接的要求,获得了成形良好的超窄间隙焊缝。

超细颗粒焊剂;超窄间隙焊接;约束电弧;焊枪

0 前言

超窄间隙焊接UNGW(Ultra Narrow Gap Welding)具有焊接线能量低、焊后残余应力小、工件变形小、热影响区窄等优点,属于一种高效、低成本的焊接技术。然而,超窄间隙焊接时由于过小的侧壁间隙使得电弧很不稳定,易沿侧壁向上攀升,以致焊接过程无法正常进行。因此,防止电弧沿间隙侧壁攀升是实现超窄间隙焊接的关键。

为解决UNGW的电弧攀升问题,Nakamura开发了一种可实现超窄间隙焊接的控制系统[1],采用脉冲电流控制焊丝端头沿间隙侧壁上下运动的方法实现了超窄间隙焊接,但由于焊接时电弧较发散而不能有效加热间隙底部,使得上下两道焊缝交接处出现明显未熔合。文献[2]、[3]通过在间隙两侧壁贴覆焊剂片或在氩气保护下向电弧两侧连续输送焊剂带以约束电弧的方法实现了超窄间隙焊接,并获得了成形良好的超窄间隙焊缝。然而,由于前者存在贴覆焊剂片工艺复杂的问题,而后者存在焊接过程中电弧约束不稳定的问题,故这两种方法均不能用于工业化应用。

基于约束电弧以防止电弧攀升的思路和埋弧焊时焊剂颗粒被电弧加热熔化后在电弧周围形成的熔渣膜对电弧具有约束作用的原理,设计了适用于超窄间隙焊接用的焊枪,并取得了良好的焊接效果。

1 超窄间隙中超细颗粒焊剂约束电弧的思路

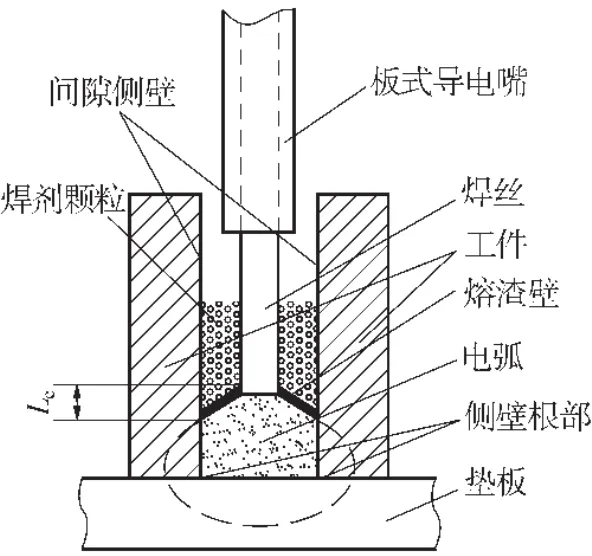

如图1所示,焊丝在送丝轮的推动下,穿过板式导电嘴的圆弧槽后进入宽度小于6 mm的I型对接坡口间隙,与垫板接触并引弧。靠近电弧区的焊剂颗粒被电弧加热熔化形成对电弧具有强烈约束作用的熔渣壁,在熔渣壁的约束下电弧被限制在超窄间隙底部的一定空间范围内对间隙两侧壁及其底部进行加热。通过调整相关焊接参数并使之合理匹配,不仅能有效控制电弧在超窄间隙中的加热区范围,有利于电弧加热侧壁根部,而且还可以保证熔化的焊丝在间隙中的填充高度与电弧在侧壁的加热熔化高度相等,因而能够获得成形良好的超窄间隙焊缝。采用超细颗粒焊剂约束电弧主要基于以下两方面的考虑,一是为了防止因焊剂颗粒过大而导致焊丝移动时被卡从而偏离间隙中心线;二是为了有利于电弧移动时焊剂颗粒具有较好的“流动性”,以便于及时填满熔渣壁与工件侧壁形成的间隙,从而保证形成对电弧具有良好约束作用的渣壁约束长度Lc。

图1 超细颗粒焊剂约束电弧超窄间隙焊接方法

2 焊枪结构与设计

要实现超细颗粒焊剂约束电弧超窄间隙焊接过程,就必须依靠专用的焊枪来保证。实际上,超窄间隙焊接应考虑如下问题:一是焊丝的准确送入及焊丝与板式导电嘴的接触导电问题;二是导电嘴对焊丝夹紧力的调节问题;三是板式导电嘴与超窄间隙侧壁的防接触问题。为此,超细颗粒焊剂约束电弧超窄间隙焊接专用焊枪的原理和结构如下。

2.1 焊丝与板式导电嘴的接触导电原理和结构

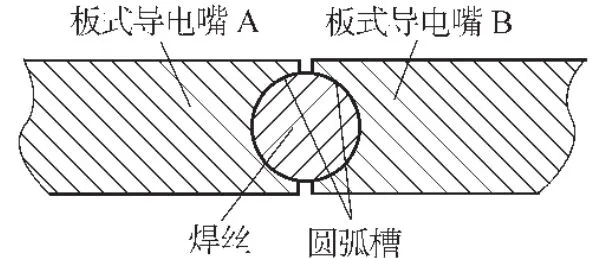

由于超窄间隙焊接采用的I型坡口间隙在6mm以下,焊丝必须完全矫直后才能顺利进入间隙,并使焊丝轴线与坡口间隙中心线对中以防止电弧偏离间隙中心线,造成侧壁加热不良。为此,焊枪采用了图2所示的结构,焊丝受板式导电嘴的弹性夹紧力作用,被夹紧在两块板式导电嘴所开的圆弧槽内,这样的接触方式不仅有效增加了导电嘴和焊丝的接触面积,减小了接触电阻,使得接触可靠、导电稳定性好,而且有利于将焊丝准确送入超窄间隙内。当长时间焊接后,焊丝使圆弧槽磨损变大时,在弹性夹紧力作用下仍能使圆弧槽内表面和焊丝外表面保持良好接触,并可有效延长板式导电嘴使用寿命。

图2 开圆弧槽的双铜板板式导电嘴

焊枪设计额定电流350 A,板式导电嘴由2 mm厚黄铜板制成,黄铜单位电流密度为5 A,为满足额定电流的要求,单侧板式导电嘴最小导电截面积为70 mm2。

2.2 焊丝夹紧力调节原理和结构

CO2气体保护焊是依靠一定曲率半径的焊丝与板式导电嘴内孔的三点稳定接触来保证导电嘴对焊丝电流的传导,然而,长时间焊接后导电嘴内孔磨损变大,将导致焊丝与导电嘴接触点的位置发生改变,因而使焊丝伸出长度发生改变,影响焊接电弧稳定性。超细颗粒焊剂约束电弧超窄间隙焊接焊枪结构如图3所示,连接电极、板式导电嘴A和电极连接块A通过螺钉1互相连接后再通过螺钉2将轴承、阶梯轴连接在一起,整体可绕阶梯轴轴线转动。焊接时,焊丝外表面与板式导电嘴圆弧槽内表面受弹性夹紧力作用接触良好。长时间焊接后,即使出现焊丝对圆弧槽的较大磨损,由于板式导电嘴A能自由转动,仍可保证圆弧槽紧贴焊丝表面。

图3 焊丝夹紧力调整装置

2.3 板式导电嘴与侧壁的防接触原理与结构

为保证焊丝轴线尽量与超窄间隙中心线重合,使板式导电嘴不与工件侧壁接触而被烧损,在板式导电嘴A的左侧和导电嘴B的右侧设置了导向杆A、B,导向杆直径均为4.6mm。如图4所示,O1、O、O2分别是导向杆A、焊丝和导向杆B的中心,且O1、O、O2三点共线;M、P为板式导电嘴A的外端点,N、Q为板式导电嘴B的外端点;T1、T2、T3、T4为导向杆与侧壁的四个接触点。焊接时,导向杆与侧壁接触可分以下四种情况,即在T1、T2点接触、在T3、T4点接触、在T1、T4点接触和在T2、T3点接触。其中,在T1、T2点接触和在T3、T4点接触原理相同,在T1、T4点接触和在T2、T3点接触原理相同,故仅作两种情况考虑。若导向杆与侧壁在T1、T2点接触时,因O1、O、O2共线,且板式导电嘴厚度的一半小于导向杆半径,所以,板式导电嘴与两侧壁始终不能接触。若导向杆与两侧壁在T1、T4点接触时,焊丝中心O仍位于间隙中心线上,此时,M点距间隙中心线的距离小于接触点T1距中心线的距离,Q点距间隙中心线的距离小于T4距间隙中心线的距离,因此,板式导电嘴A、B都不与工件侧壁接触。由此可知,导向杆的设置使板式导电嘴和工件侧壁均不接触。

图4 导向杆结构

2.4 焊枪总装图

根据超窄间隙焊接对焊枪的基本要求,在实现上述功能的前提下,设计的焊枪结构如图5所示。

图5 焊枪总装图

焊接时,焊丝在送丝轮推动下经导丝管后,进入板式导电嘴A和导电嘴B之间的圆弧槽内,电极连接块A上安装有轴承,故电极连接块A能绕轴承轴线相对绝缘板转动,而电极连接块B则被固定在绝缘板上。电极连接块B上安装有调力弹簧,在调力弹簧弹性力的作用下,板式导电嘴A、B的圆弧槽对焊丝的夹紧力可实现自动调节,这有利于保证焊丝与导电嘴的良好接触,因而电弧稳定性高。板式导电嘴、导向杆和焊剂加入、收集管的尺寸设计能保证焊枪可顺利伸入超窄间隙内。从圆弧槽内出来的焊丝被准确送入超窄间隙内与垫板接触引燃电弧。从焊剂加入管管口落下的焊剂颗粒被电弧加热熔化后会形成熔渣壁,在其约束作用下,电弧被限制在间隙底部一定范围内燃烧并以较高的能量密度加热熔化间隙两侧壁及其底部。同时,焊剂收集管能将多余的焊剂吸入收集管进行回收再利用。每焊完一道焊缝后,将厚度2~4 mm且高速旋转的砂轮片伸入超窄间隙内进行清渣处理,之后进行下一道焊接,直至将超窄间隙完全填满。在整个焊接过程中,熔化的金属都被熔渣壁所包覆,故焊接过程稳定且没有飞溅,因此不存在因飞溅物附着在间隙侧壁而卡住焊枪的情况发生。

3 焊接试验

利用所设计的焊枪进行了超细颗粒焊剂约束电弧超窄间隙焊接试验。试验所用焊剂为SJ101,焊丝为直径φ 1.6mm的H08Mn2Si,工件及垫板材质为低碳钢,电源为平特性。图6为试验所得成形良好的焊缝横截面形貌,焊接参数分别为:焊接电压24.2 V,电流263 A,焊速7.35 mm/s,焊剂颗粒度14~20目,焊剂堆积高度20 mm,坡口间隙5.5 mm。另外,焊接采用了“V”形金属丝网衬垫焊剂颗粒的工艺。

焊接试验表明,焊枪结构能满足超窄间隙焊接的要求。夹紧力调整合适后,保证了焊丝可靠导电且焊丝阻力适当无卡丝。虽使用一段时间后,导电嘴铜板有所磨损,但与焊丝的接触长度仍能保持不变,保证了具有合适的夹紧力,实现了可靠导电,确保了电弧的稳定。

4 结论

(1)研究了一种实现超窄间隙焊接的新方法。采用尽可能小的坡口间隙(约5.5 mm),用超细颗粒焊剂对电弧进行约束,可阻止电弧沿侧壁攀升,实现了对电弧加热区域的有效控制,保证了坡口两侧壁的有效熔合。

(2)设计了适用于超细颗粒焊剂约束电弧超窄间隙焊接用的专用焊枪。采用开圆弧槽的双铜板板式导电嘴和焊丝夹紧力调节结构,保证了焊接过程的可靠导电,焊枪结构合理,焊接过程稳定。

图6 超细颗粒焊剂约束电弧超窄间隙焊缝形貌

[1] Engelhard G,Habip L M,Pellkofer D,et al.Optimization of welding stresses in austenitic steel piping:prooftesting and numerical simulation of welding and postwelding processes[J].Nuclear Engineering and Design,2000(198):141-151.

[2]朱 亮,张旭磊,郑韶先,等.焊剂带约束电弧超窄间隙焊接的实现[J].兰州理工大学学报,2007(6):27-30.

[3]那雪冬,朱 亮.细晶粒钢的涂覆焊剂片超窄间隙焊[J].电焊机,2004,34(8):20-23.

[4]郑韶先,朱 亮.焊剂带约束电弧在超窄间隙焊接中的加热特性[J].焊接学报,2008(5):57-60.

[5]王宗杰.熔焊方法及设备[M].北京:机械工业出版社,2006.

[6]刘会杰.焊接冶金与焊接性[M].北京:机械工业出版社,2008.

Welding torch used in Ultra-narrow gap welding with Ultra-fine granular flux constricting arc and its design

LI De-fu1,ZHENG Shao-xian2,LI Xiao-lei2

(1.College of Railway Technical,Lanzhou Jiaotong University,Lanzhou 730000,China;2.College of Mech-Electronic Technology,lanzhou Jiaotong University,Lanzhou 730070,China)

To solve the problems of Ultra-narrow Gap Welding with Ultra-fine Granular Flux Constricting Arc.A kind of welding torch is designed in this paper.The problems which conclude feeding wire accurately and adjustment of clamping force,the conduct of wire and flat contact tube and the anti-contact of flat contact tube with sidewalls and so on.While welding,wire is driven by the wire wheel through the guide wire tube into circular slot between the two flat contact tube and clamped by elastic clamping force,then being sent to ultra-narrow gap and being welded.The results show that the welding torch can meet the requirements of Ultra-narrow Gap Welding with Ultra-fine Granular Flux Constricting Arc,and a good weld is obtained.

Ultra-fine Granular Flux;ultra-narrow gap welding;constricting arc;welding torch

TG431

A

1001-2303(2012)03-0033-04

2011-06-03

国家自然科学基金项目(51105185);金川公司预研基金项目(420032)

李德福(1980—),男,安徽太和人,讲师,主要从事焊接工艺的研究与开发工作。