纳米结构CuO为敏感电极的阻抗谱型NO2传感器

2012-11-09郝增川李跃华吴印林崔广华

王 岭 郝增川 戴 磊 李跃华 吴印林 崔广华

(河北联合大学化学工程学院,唐山 063009)

纳米结构CuO为敏感电极的阻抗谱型NO2传感器

王 岭*郝增川 戴 磊 李跃华 吴印林 崔广华

(河北联合大学化学工程学院,唐山 063009)

以浸渍技术制备的纳米CuO颗粒作敏感电极,以YSZ作为固体电解质制备了阻抗谱型NO2传感器。采用XRD、SEM对NO2传感器敏感材料的相组成和微观形貌进行了表征,应用电化学工作站测试了传感器的敏感性能。结果表明:浸渍法制得的CuO颗粒均匀分布在电解质的多孔层内,粒径在200 nm左右。在450~550℃,传感器对NO2有良好的敏感性,在0.1 Hz总阻抗与NO2浓度(0~200 mL·m-3)呈良好的线性关系。传感器的固有响应时间为50 s,共存的O2和CO2气体对传感器敏感性能几乎没有影响。

阻抗谱型NO2传感器;浸渍技术;CuO纳米颗粒;YSZ

0 引 言

氮氧化物(NOx)作为大气主要污染物严重威胁人类的健康与生存,而大气中NOx的50%来源于汽车尾气的排放,为此各国都已经立法对汽车尾气NOx等污染物的排放进行严格控制。汽油机在稀薄燃烧(Lean Burn)下运行可有效降低NOx、CO和HCs排放,提高热效率[1],但传统的三元催化转化器不能有效去除尾气中的NOx。为此人们提出采用“吸藏还原催化剂”来解决在此条件下NOx的去除问题[2]。然而,要监测催化剂的效率,控制Rich Spide开始时刻,提供最低限度的Rich Spide来节约燃料,就必须在催化装置的前后安装NOx传感器,在线监测NOx含量。因此开发响应速度快、灵敏度高和定量性能好的NOx传感器就变得极为迫切。

在现有的NOx传感器中,基于固体电解质的NOx传感器最可能满足上述要求。固体电解质基NOx传感器根据其工作原理可以分为三类:混合位型NOx传感器[3-9]、电流型 NOx传感器[10-14]和阻抗谱型NOx传感器[15-23]。阻抗谱型传感器是最近发展的一种传感器,与混合位型传感器具有类似结构,即以YSZ(Zr0.92Y0.08O2-α)为固体电解质,金属氧化物作为敏感电极,Pt(Au)作为参比电极制成。它是利用在传感器中,敏感电极,固体电解质以及NOx气体三相界面的电化学反应阻抗随NOx浓度的改变而检测NOx浓度[12]。

在阻抗谱型NOx传感器的发展过程中,研究最多的就是以尖晶石类金属复合氧化物为敏感电极制成的传感器。Norio[18]等以YSZ管作为固体电解质并以尖晶石类氧化物为敏感电极制备了一系列的NOx传感器,这种装置可在很高的温度下(如700℃)检测汽车尾气中NOx的总含量,其中,以ZnCr2O4为敏感电极制备的传感器显示出最好的气敏特性。然而,Norio并没有解决氧气对传感器的敏感性能影响的这一问题。后来,Mathias[19]等以NiCr2O4等为敏感电极制备了阻抗谱型传感器,其可在高温(650℃)、有氧条件下监测NOx浓度。Mitsunobu[20]等在敏感电极ZnO中装载1.5%Pt后,传感器性能得到改善,灵敏度,特别是选择性得到提高。由于阻抗谱型NOx传感器结构简单,对同一浓度NO和NO2响应信号的大小和符号一致,因此可以测定NOx的总浓度。

上述NOx电化学传感器中,敏感电极材料的选择和制备方法是影响NOx传感器性能的关键。最常用的NOx传感器敏感材料制备方法是将敏感材料制成浆液涂在电解质表面,然后高温烧结制成。这种制备方法存在两方面的问题。首先,敏感材料在高温下烧结后,颗粒大,表面积小,活性低,与电解质三相接触点少,因此会影响传感器的敏感性能。其次,在高温烧结过程中,敏感材料与电解质之间有可能发生扩散或化学反应,生成惰性相,从而导致界面电阻大,影响传感器的敏感性和长期稳定性。

浸渍技术是一种新型的敏感电极材料制备方法,被广泛应用于燃料电池电极材料的制备[24-29]。它是将金属盐溶液注入到电解质的多孔层中,然后在一定温度下进行热处理,使盐分解生成金属氧化物纳米颗粒作为电极材料。浸渍技术具有很多优点[28],如制备电极材料处理温度低,避免了电极和电解质之间发生化学反应;可将电极材料的颗粒粒度控制在纳米级,增强了敏感电极材料的表面活性。本课题组采用浸渍技术已经成功的制备了一种阻抗谱型NO2传感器[30]。本文以YSZ为电解质,以在电解质的多孔层内用浸渍技术制备的纳米CuO颗粒作为敏感电极,组成了一种阻抗谱型NO2传感器,研究了传感器的气敏性能。

1 实验部分

1.1 试剂及仪器

硝酸铜(99.0%,天津市泰兴试剂厂)、有机载体(96%松油醇+4%乙基纤维素),柠檬酸(99.0%,天津市泰兴试剂厂)、YSZ粉末、Pt浆(西安宏星电子浆料厂)、无水乙醇(99.7%,天津市大茂化学试剂厂)。

SX16型硅钼棒电阻炉(包头灵捷炉业工程有限公司)、IM6e型电化学工作站 (德国Zahner公司)、QM-ISP04型行星球磨机(南京大学仪器厂)、YP-2型压片机(上海齐益电子仪器有限公司)。

1.2 传感器的制备

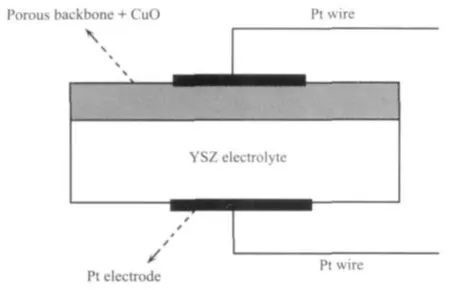

传感器的制备过程可分为3个步骤。(1)YSZ基片的制备:将YSZ粉、ZrO2球、无水乙醇按质量比1∶2∶0.5的比例放入聚四氟乙烯球磨罐中,球磨5h后将浆料自然晾干。用压片机在10 MPa压力下将得到的粉料压成直径13 mm,厚度1 mm的圆片,然后在冷等静压力机300 MPa下将其进一步压密。上述圆片样品于1600℃烧结5 h,得到致密的YSZ基片。(2)YSZ基片上多孔层的制备:将含有30%石墨粉(作为造孔剂)的YSZ粉与有机载体(94wt%松油醇+6wt%乙基纤维素)按质量比3∶7的比例混合,球磨5 h混合均匀,得到YSZ浆料。利用丝网印刷技术将浆料涂到上述YSZ基片的一面,干燥后于1400℃烧结3 h,得到YSZ多孔层。经5次涂渍后,多孔层的厚度为大约20 μm。(3)浸渍法制备敏感电极:将分析纯的Cu(NO3)2溶于蒸馏水中,配制成1 mol·L-1的Cu(NO3)2溶液,为增加与YSZ的润湿作用,溶液中加入5%的无水乙醇。利用微量注射器将6 μL Cu(NO3)2溶液注入到YSZ多孔层中,然后在100℃干燥箱中烘干,在800℃空气气氛中处理3 h,重复上述过程9次后CuO的装载量为6.8 mg左右。然后将上述样品的两面涂上铂浆,固定好两根铂丝引线后,800℃焙烧1 h,制得NO2传感器。传感器的示意图如图1所示。

图1 平面阻抗谱型NO2传感器结构图Fig.1 Construction of planar inpedancemetric NO2sensor

1.3 传感器敏感电极的表征

利用Vantage4.0型X射线衍射仪 (美国热电集团NORAN能谱公司)测定材料的相组成。测试条件为:X射线源为Cu Kα(λ=0.154056 nm),管电压为45 kV,管电流为40 mA,扫描速度为10°·min-1,扫描范围2θ=5°~90°。运用S-4800型场发射扫描电镜对传感器敏感电极侧表面和断面进行微观形貌分析。

1.4 传感器的性能测试

NO2传感器的敏感性能测试装置由配气系统、加热系统和测试系统三部分组成。配气系统通过质量流量计调节平衡气(N2),NO2/N2标准气(4900 mL· m-3NO2)和O2的流量,得到不同NO2浓度的混合气体,NO2浓度控制在0~200 mL·m-3之间,气体总流量控制在200 mL·min-1。加热系统采用配有石英管的管式炉进行加热,石英管直径为25 mm,长度为1000 mm。电化学阻抗谱测试利用IM6e型电化学工作站进行,采用双电极测试体系,扰动电位为50 mV,频率扫描范围为0.1 Hz~1 MHz。

2 结果与讨论

2.1 样品的表征分析

图2为浸渍Cu(NO3)2溶液并热处理前后传感器敏感侧表面的X射线衍射图。由图可看出,浸渍前为纯的YSZ相(图2A)。而浸渍Cu(NO3)2且800℃处理3 h后,传感器的敏感电极由两相组成,其中一相是作为基体骨架的YSZ,另一相是CuO(图2B)。这表明注入到YSZ多孔骨架中的Cu(NO3)2经800℃处理后发生分解反应,生成了CuO相。

图2 浸渍Cu(NO3)2热处理前后传感器敏感电极表面的XRD图Fig.2 XRD patterns of sensing electrode prepared by infiltrating Cu(NO3)2and firing

图3为YSZ多孔层浸渍Cu(NO3)2并热处理前后表面和断面的SEM照片。由图可以清晰的看出,浸渍前多孔层为三维网络结构,孔径大约为2~10 μm(图3a),YSZ基板结构致密,且与多孔骨架层联接紧密(图3c)。由图3b可以看出,CuO颗粒很好的填充在YSZ多孔骨架的孔隙中,且与YSZ多孔骨架结构的表面结合紧密,同时,CuO颗粒已经进入到多孔骨架结构的内部(图3c)。由YSZ多孔层孔隙中CuO颗粒的放大图可以清晰的看到,孔隙中的CuO颗粒粒度均匀,粒径平均在200 nm左右,这表明浸渍技术制备的敏感材料颗粒的粒径被控制在纳米级。

图3 传感器敏感电极侧表面和断面的SEMFig.3 SEM images of sensing electrode

2.2 敏感性能测试

图4a、4b和4c分别为450、500和550℃下,频率测试范围为0.1 Hz~1 MHz时,不同NO2浓度下传感器交流阻抗谱图。从图中可以看到,在高频区(大于3 kHz),不同NO2浓度下的交流阻抗谱图几乎重合在一起,同频率下的阻抗值近似为一常数。而在低频区(低于5 Hz),交流阻抗谱图随着NO2浓度的变化而改变,且区分度随频率的减小而增大。从图中也可以看出,在不同温度下,改变NO2的浓度,阻抗谱图的区分度也不同,其中在500℃时的区分度最好。由图4b的局部放大图(4d)可以清晰的看出,在500℃,频率为0.1 Hz时,传感器的横坐标的|Z′|值和纵坐标的容抗|Z″|值随着NO2浓度的增加而减小。

另外,从图4a、4b和4c中还可以看到,温度对传感器的阻抗值有很大的影响,在一定的氧浓度下,温度由450℃上升到550℃时,特定NO2浓度下传感器的阻抗值Z′大幅度降低。

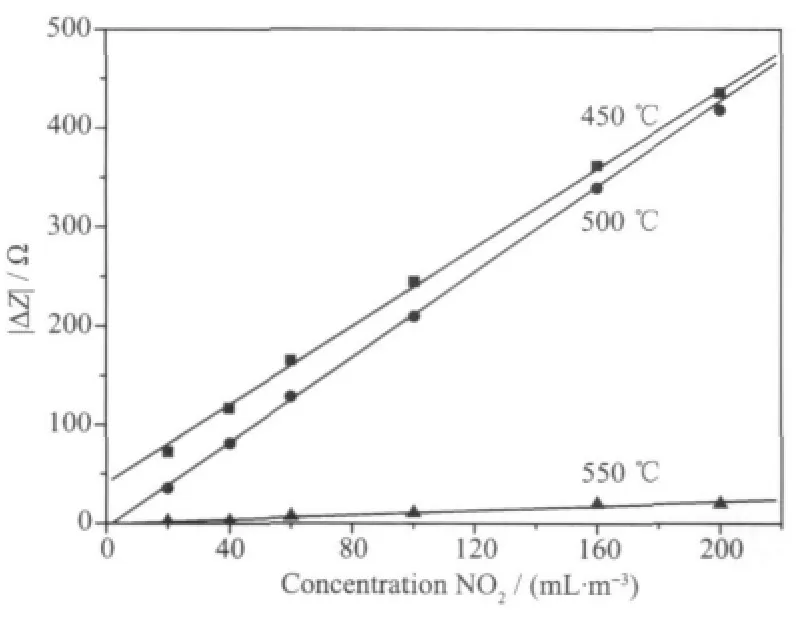

阻抗谱型传感器一般以相对总阻值|ΔZ|=|Z|gas-|Z|base作为响应信号。其中,|Z|gas为不同NO2浓度下传感器的总阻值,|Z|base为NO2浓度为0 mL·m-3时传感器的总阻值。在固定频率(0.1 Hz)和一定温度下,计算得到不同 NO2浓度下的总阻值,并将|ΔZ|与NO2浓度之间作图,其结果如图5所示。在NO2浓度为0~200 mL·m-3范围内,传感器的响应信号随着NO2浓度的增大而增大,且与NO2浓度之间有良好的线性关系。分别对3条曲线做线性回归,得到450、500和550℃时直线斜率分别为1.98、2.16和0.11 Ω·mL-1·m3。由此可以看出,在500℃时斜率最大,这表明以CuO为敏感电极的阻抗谱型NO2传感器在500℃时具有最高的灵敏度,可达2.16 Ω·mL-1·m3。

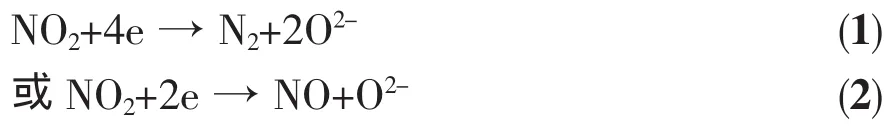

对于NO2阻抗谱型传感器的敏感机理,许多研究者作了相关研究[15,20-21]。一般认为,在高频区,传感器的阻抗谱图代表的是电解质的晶粒和晶界阻抗,其不受NO2浓度的影响,只与测试温度有关。而在低频区,阻抗谱往往表征的是电解质与电极的界面反应阻抗,这与NO2浓度的变化有关。在YSZ电解质与敏感电极界面上发生了如下的阴极反应:

图4 氧浓度为5%时传感器在不同温度,不同NO2浓度下的交流阻抗谱图Fig.4 Complex impedance plots of sensor in 5vol%O2and the sample gas with each of various concentrations of NO2at different temperatures

图5 O2浓度为5%,频率为0.1 Hz时,不同温度下传感器响应信号与NO2浓度之间的关系Fig.5 Relationship between response signal and NO2 concentration in 5vol%O2with a fixed frequency of 0.1 Hz at different temperatures

而在另一侧发生了如下的阳极反应:

因此,低频下的总阻抗与NO2的浓度相关。

对于本研究传感器来说,由于敏感电极为浸渍技术制备的CuO纳米颗粒,与传统的敏感电极相比,其比表面积和活性大大增加,因而增加了吸附在敏感电极上的NO2分子的数量,同时电极、电解质和NO2气体三相界面上反应单元数量也随之增加,从而提高了敏感电极上电化学反应的强度。因此,在同样条件下,本研究传感器的阻抗值比文献中报道的同类传感器的阻抗值低将近 10倍[16-18,31]。而其相对灵敏度比文献报道的传感器也有一定的提高[31]。

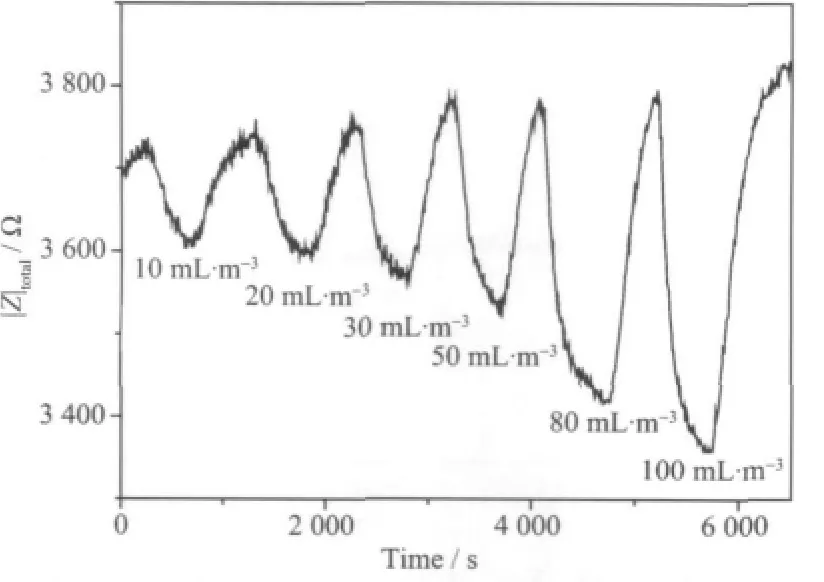

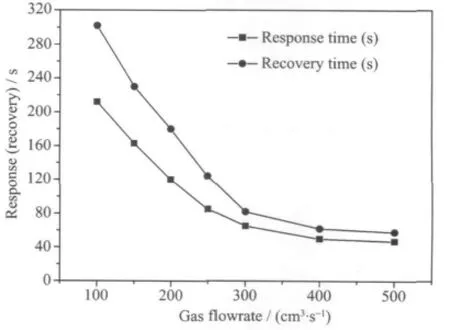

响应和恢复速度是传感器最重要的指标之一。图6为气体的总流速为200 mL·min-1时,NO2传感器在500℃,频率为0.1 Hz下的响应曲线。由图可以看出,在此条件下,传感器对NO2有较好的响应和恢复速度,90%的信号响应和恢复时间分别为120 s和180 s。传感器的响应时间包括传感器固有的响应时间和测试系统中气体置换所需的时间。为了得到传感器真实的响应时间,在本实验中测试了气体总流速对传感器响应时间的影响,结果如图7所示。响应时间随着气体总流速的提高明显减小,当气体的总流速达到或超过400 mL·min-1时,传感器的响应和恢复时间分别为50 s和62 s,并且随着气体总流速的继续增加响应基本保持不变,这表明传感器真实的响应时间为50 s左右。

图6 500℃,频率为0.1 Hz时,NO2传感器的响应和恢复曲线Fig.6 Response and recovery transients of NO2sensor at frequency of 0.1 Hz at 500℃

图7 500℃,O2浓度5%,NO2浓度200 mL·m-3时,传感器响应和恢复时间与气体流速的关系Fig.7 Dependence of response and recovery times on gas flowrate with NO2concentration of 200 mL·m-3in 5vol%O2at 500℃

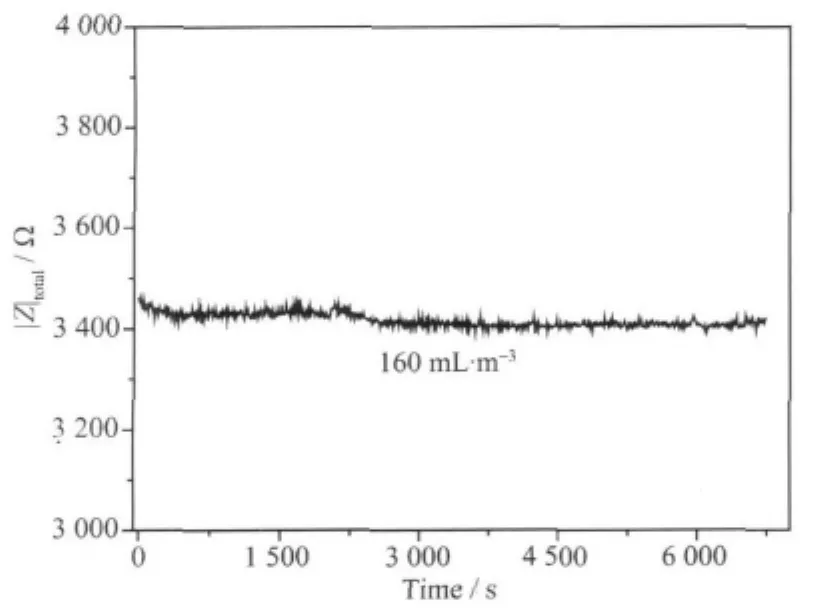

传感器的稳定性也是影响传感器实际应用的重要因素之一。图8为500℃,0.1 Hz时,在氧浓度为5%,NO2浓度为160 mL·m-3气氛中传感器的响应信号随时间变化的关系曲线。从图中可以得到,在6500 s的测试时间内,响应信号几乎为一恒定值。这就证明了传感器在测试时间内具有较好的稳定性。

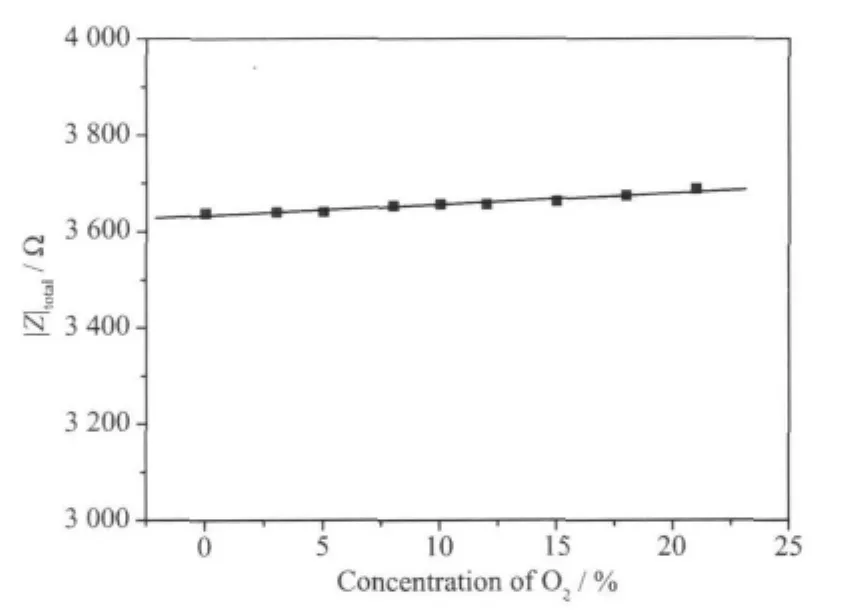

在NO2存在的实际环境中,例如在汽车尾气中,还共存着一些其它气体(如O2,CO2)。传感器对这些共存气体的敏感性直接决定了传感器是否可以在实际的环境中正常工作。图9是500℃时,在固定的NO2浓度(60 mL·m-3)和频率(0.1 Hz)下,O2浓度与传感器总阻值的关系。由图可以看出,当O2浓度由0变到21vol%时,传感器的总阻值增加了50.5 Ω。这表明了O2浓度的变化虽然对传感器有一定的影响,但是其影响较小,因此O2的变化不会对NO2的检测产生明显的影响。

图8 500℃,O2浓度为5%时,在NO2浓度为160 mL· m-3下传感器的响应信号与时间的关系Fig.8 Relationship between sensor response signal and time when sensor operating in 160 mL·m-3NO2 sample gas with 5vol%O2at 500℃

图9 500℃,NO2浓度60 mL·m-3时,传感器总阻值与O2浓度的关系Fig.9 Dependence of total impendence value on O2 concentration in 60 mL·m-3NO2sample gas at 500℃

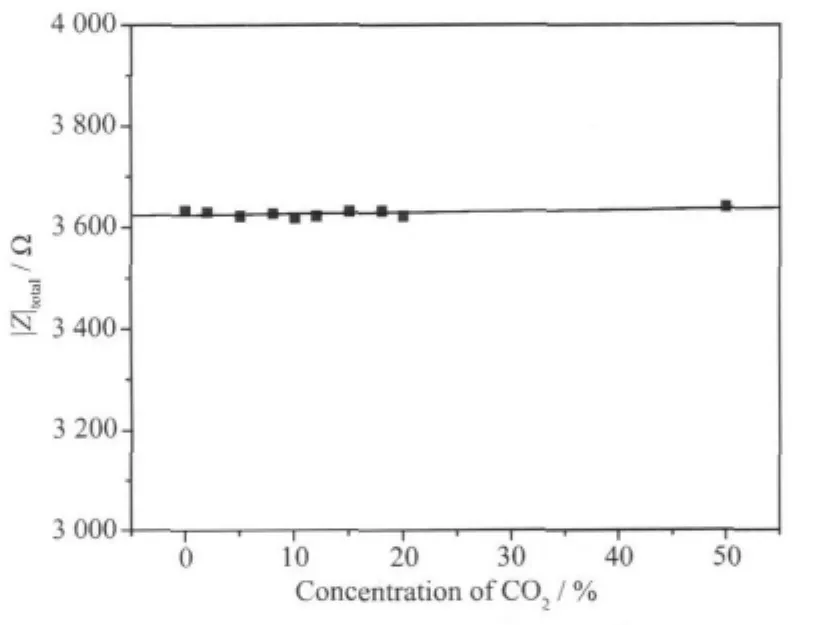

图10 500℃,NO2浓度60 mL·m-3时,传感器响应信号与CO2浓度的关系Fig.10 Dependence of total impendence value on CO2 concentration in 60 mL·m-3NO2sample gas at 500℃

图10为CO2浓度的变化对传感器响应的影响曲线,由图可以看出,传感器响应信号几乎不随CO2浓度变化而改变,也就是说,CO2的存在不会影响到传感器对NO2的敏感性能。由此可以得出,本研究制备的NO2传感器不受气氛中共存的O2和CO2气体的影响,表现出较好的抗干扰性能。

3 结 论

本文利用浸渍技术制备了以CuO纳米颗粒为敏感电极,YSZ为固体电解质的阻抗谱型NO2传感器,结果表明,(1)浸渍技术所制备的CuO敏感电极材料颗粒尺寸大约为200 nm左右,且与YSZ基体紧密结合;(2)在温度范围450℃~550℃下,在高频区,随着NO2浓度的变化,传感器的阻值为恒定值,而在低频区,传感器的总阻值随着NO2浓度的增大而减小,且与NO2浓度之间呈良好的线性关系,在500℃时具有最高的灵敏度,达2.16 Ω·mL-1·m3。传感器具有较快的响应和恢复速度,传感器真实的响应时间为50 s左右;(3)抗干扰实验表明,传感器响应信号几乎不随共存的O2和CO2浓度的变化而改变,对上述气体表现出良好的抗干扰性能。

[1]Norio A,Mitsunobu N,Serge Z.Sens.Actuators B,2003,93 (1):221-228

[2]Benat P,Divakar D,Juan J D,et al.Appl.Catal.B,2010,96 (3/4):329-337

[3]Jiun-Chan Y,Prabir K D.Sens.Actuators B,2009,136(2): 523-529

[4]Elumalai P,Miura N.Solid State Ionics,2005,31-34(12): 2517-2522

[5]Elumalai P,Wang J,Zhuiykov S,et al.J.Electrochem.Soc., 2005,152(1):H95-H101

[6]WU Yin-Lin(吴印林),WANG Ling(王岭),ZHAO Hai-Yan (赵海燕),et al.Rare Metal Mater.Eng.(Xiyou Jingsu Cailiao Yu Gongcheng),2007,36(2):145-148

[7]WU Yin-Lin(吴印林),WANG Ling(王岭),LI Fu-Shen(李福燊),et al.J.Chin.Rare Earth Soc.(Xitu Xuebao),2007,25 (5):562-565

[8]ZHAO Hai-Yan(赵海燕),WANG Ling(王岭),CHEN Jia-Geng(陈嘉庚),et al.Rare Metal Mater.Eng.(Xiyou Jingsu Cailiao Yu Gongcheng),2007,36(4):202-205

[9]Jinsu P,Yoon B Y,Park C O,et al.Sens.Actuators B, 2009,135(2):516-523

[10]Fort A,Lotti C,Mugnaini M,et al.Microchem.J.,2009,40 (9):1308-1312

[11]Jiun-Chan Y,Prabir K D.Sens.Actuators B,2007,123(2): 929-936

[12]Taro U,Takayuki N,Haijime O,et al.Electrochem.Commun., 2009,11(4):1654-1656

[13]Tadashi N,Yoshiyuki S,Keiichi S,et al.Sens.Actuators B, 2003,121(1):214-220

[14]Jing-Shan D,Wen-Biing C.Sens.Actuators B,2004,101(1): 97-106

[15]Stranzenbach M,Gramckow E,Saruhan B.Sens.Actuators B,2007,127(1):224-230

[16]Norio M,Mitsunobu N,Sergr Z.Ceram.Int.,2004,30(7): 1135-1139

[17]Norio M,Mitsunobu N.Electrochem.Commun.,2002,4(4): 284-287

[18]Norio M,Mitsunobu N,Sergr Z.Sens.Actuators B,2003,93 (1):221-228

[19]Mathias S,Erik G,Saruhan B.Sens.Actuators B,2007,127 (1):224-230

[20]Mitsunobu N,Norio M.Sens.Actuators B,2006,120(1):57-62

[21]Mathias S,Saruhan B.Sens.Actuators B,2009,137(1):154-163

[22]Mitsunobu N,Norio M.Electrochem.Commun.,2004,6(2): 995-998

[23]Norio M,Koga M,Mitsunobu N,et al.J.Electroceram., 2006,17(2)979-986

[24]Ying Y H,John M V,Raymond J G.J.Electrochem.Soc., 2004,151(4):A646-A651

[25]Tad J A,Jared G R.J.Am.Ceram.Soc.,2006,153(3):A515-A520

[26]Hong P H,Ying Y H,John M V,et al.J.Am.Ceram.Soc., 2004,87(1):171-176

[27]Ying Y H,John M V,Raymond J G.J.Electrochem.Soc., 2006,153(6):A951-A955

[28]Shah M,Barnett S A.Solid State Ionics,2008,121(32):2059-2064

[29]Ying Y H,John M V,Raymond J G.J.Electrochem.Soc., 2005,152(7):A1347-A1352

[30]HAO Zeng-Chuan(郝增川),WANG Ling(王岭),DAI Lei(戴磊),et al.J.Inorg.Mater.(Wuji Cailiao Xuebao),2011,26 (5):523-528

[31]Saruhan B,Mathias S.Sens.Actuators B,2009,137(1):154-163

Impedencemetric-Type NO2Sensor with CuO Nano-Structured Sensing Electrode

WANG Ling*HAO Zeng-Chuan DAI LeiLI Yue-Hua WU Yin-Lin CUI Guang-Hua

(College of Chemical Engineering,Hebei United University,Tangshan,Hebei063009,China)

An impedancemetric NO2sensor was fabricated with infiltrated nano-structured CuO as sensing electrode and YSZ as solid electrolyte.The phase composition and microstructure of sensing material of the sensor were characterized by XRD and SEM.NO2sensing performance of the sensor was investigated by electrochemical measurement.The results indicate that the CuO particles uniformly distribute in porous YSZ layer and their sizes are around 200 nm.The sensor shows good response to NO2.The total impedance valuesof the device at 0.1Hz are found to vary almost linearly with the NO2concentrations from 0 to 200 mL·m-3at 450~550℃.The response time of the sensor is about 50 s and sensing performance to NO2of the device are hardly affected by co-existent O2and CO2.

impedancemetric-type NO2sensor;infiltration technology;CuO nanoparticles;YSZ

TP212.2

A

1001-4861(2012)01-0081-07

2011-07-09。收修改稿日期:2011-08-31。

国家自然科学基金(No.50772030,50972038),河北省重点基础研究(No.09965119D)资助项目。*

。E-mail:tswling@126.com,Tel:0315-2592170

猜你喜欢

杂志排行

无机化学学报的其它文章

- Synthesis,Crystal Structure and Fluorescence Property of Cu(Ⅱ)Coordination Polymer with Pyridylimidazolidinone and Bipyridine

- Tumor-Imaging Core-Shell Nano-Models for Catalase

- Hydrothermal Synthesis,Crystal Structure and Catalytic Properties of a Polyoxovanadate Organicamine

- Syntheses and Crystal Structures of Nickeand CopperComplexes with Schiff Base Ligand of 5-Chlorosalicylaldehyde

- S2-控制剂对Ag纳米产物的形貌及光学性能的影响

- Synthesis,Crystal Structure and Properties of a Manganese(Ⅱ)Complex with an Asymmetrical Substituted Triaryltriazole