硫酸渣吸收二氧化硫废气实验研究*

2012-11-09杨书怀

杨书怀

(安徽工业职业技术学院,安徽铜陵244000)

硫酸渣吸收二氧化硫废气实验研究*

杨书怀

(安徽工业职业技术学院,安徽铜陵244000)

探索采用硫酸渣作为吸收剂吸收烟气中二氧化硫废气工艺的可行性,对吸收过程进行了理论分析和实验研究,通过正交试验考察了pH、吸收温度等因素对二氧化硫吸收率的影响,得到了最佳吸收工艺条件:pH为3左右、吸收温度为50℃、液气比为4 L/m3、液固质量比为8∶1、空塔气速为3 m/s-1。实验结果表明采用硫酸渣吸收烟气中二氧化硫废气脱硫率较高,可达到工业排放标准,该工艺操作简单,可以达到以废制废,变废为宝的目的。为工业废气的治理提供了新的途径。

硫酸渣;二氧化硫;吸收

硫酸渣是以硫铁矿为原料生产硫酸过程中排出的废渣 (也称硫铁矿烧渣),其铁含量为30%~60%(质量分数)。目前,中国的硫酸渣年产量已超过1 000万t,加上长期未得到有效的开发利用,现存的硫酸渣储量已相当可观,既浪费了资源,也不利于行业的可持续发展[1]。因此,综合开发利用硫酸渣具有十分重要的意义。二氧化硫是一种对生态环境和人类健康有较大危害的有害气体,所以亟需对其进行控制和治理。目前,通过生产硫酸、硫黄等方法可以直接处理较高浓度的二氧化硫废气[2],但是尚未找到适宜的方法来处理中低浓度二氧化硫废气。笔者研究用浆化后的硫酸渣吸收SO2废气制备硫酸铁,该方案既能很好地解决SO2废气对环境的污染问题,又可实现硫酸渣和SO2废气的资源化,且副产品硫酸铁作为净水剂制备原料市场前景良好。真正能达到“以废治废,变废为宝”的目的。

1 反应原理

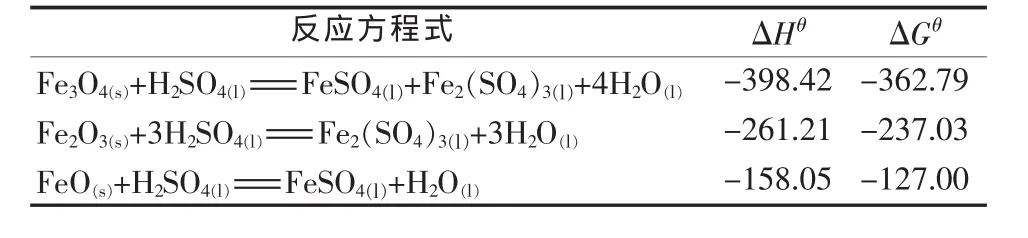

在氧化剂存在的情况下,硫酸渣吸收SO2废气的过程主要是硫酸渣中Fe3O4、Fe2O3、FeO与H2SO4反应的过程,通过文献[3]可分别计算出在标准状态下3种铁氧化物与硫酸反应的反应焓(ΔHθ)和标准吉布斯自由能(ΔGθ),结果见表1。

表1 标态下铁氧化物与硫酸反应的反应焓ΔHθ和标准吉布斯自由能ΔGθ kJ

由表1可知,在标准状态下Fe3O4、Fe2O3、FeO与H2SO4反应的ΔHθ和ΔGθ均为负值,即反应过程是放热反应且能自发进行。所以从热力学上讲,该方案是可行的。

2 实验条件和方法

2.1 原料

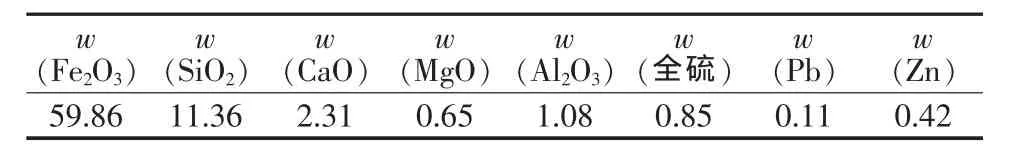

实验所用硫酸烧渣来自铜陵某企业,其化学成分见表2。

表2原料硫酸烧渣化学组成 %

2.2 实验方法

实验采用筛板塔循环吸收,在证明其流动性前提下将硫酸渣和水配制成矿浆,通过矿浆泵使矿浆在吸收塔内循环吸收烟气中的SO2,吸收完成后,对矿浆进行沉降分离,将上清液进一步过滤,滤液经静置、除杂48 h后,将上清液蒸发热结晶后得到硫酸铁产品,结晶后母液返回浆化硫酸渣。

3 实验结果与分析

3.1 pH和温度对SO2吸收率的影响

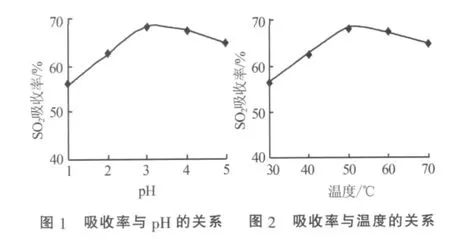

循环吸收过程中将SO2废气与空气同时鼓入吸收塔,空气中氧气溶解在矿浆中将H2SO3氧化成硫酸,生成的硫酸与硫酸渣中铁发生氧化反应,根据动力分析该反应速率较慢[4],主要是因为随着反应的进行,矿浆中硫酸浓度不断增大,即矿浆pH不断下降,导致二氧化硫的吸收越来越困难,因此无法保证二氧化硫废气的达标排放。所以反应过程中需不断加入添加剂确保矿浆pH的稳定,从而使SO2吸收率提高的同时保证SO2废气的达标排放。图1为pH对SO2吸收率的影响。由图1可见,当pH控制在3左右的时候,SO2的吸收效果最佳。

图2为温度对SO2吸收率的影响。由图2可见,SO2吸收率在温度升高过程中出现一个最高值,温度进一步升高后,SO2吸收率又开始下降。从动力学角度分析,对于吸热反应,反应速率随温度的升高而加快,但同时SO2气体在水中的溶解度随温度的升高而降低。在吸收率达到最大之前温度对反应速率的影响占主导地位,而在吸收率达到最大之后温度对溶解度的影响开始占据主导地位。综合考虑这2个因素,吸收温度应控制在50℃左右。

3.2 液气比和液固比对SO2吸收率的影响

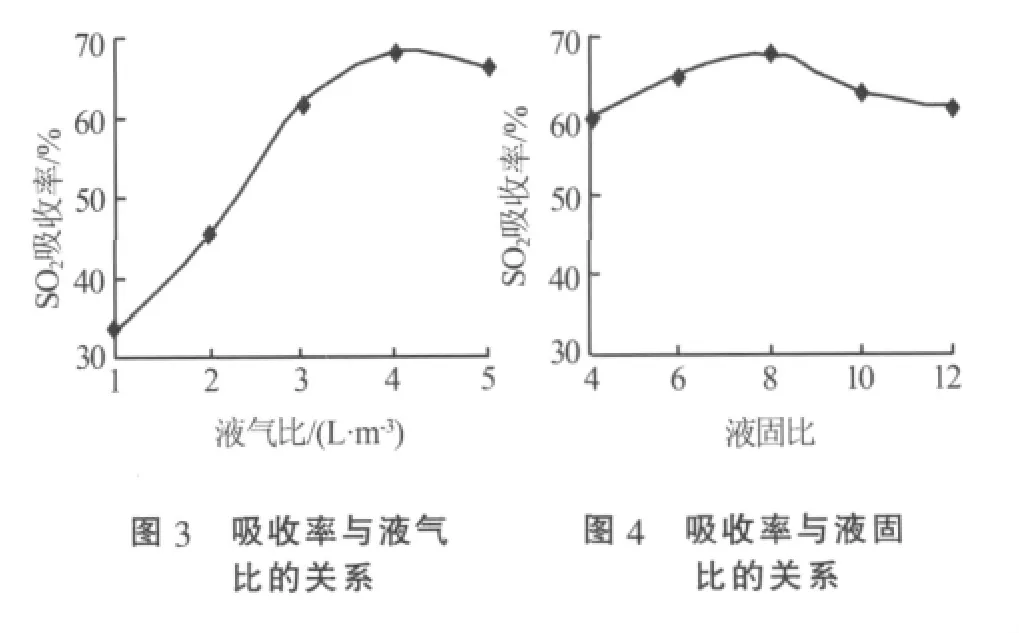

图3为液气比对SO2吸收率的影响。由图3可见,液气比对SO2吸收率影响较大。随着液气比的增大,SO2吸收率迅速提高,但是达到一定程度后液气比对吸收率的影响则逐渐减小。根据化学平衡原理,液气比增大即增加了反应体系中硫酸渣的绝对量,对于硫酸渣与SO2反应来说,硫酸渣处于过量,从而可以提高SO2的转化率。另外,液气比较低时,由于SO2气体在吸收塔中停留的时间较短,不能充分与矿浆接触反应导致吸收率偏低,随着液气比的增加,停留时间增加,吸收率便不断提高。但吸收过程中液气比不宜过大,否则在设备大小不变的条件下会导致SO2气体流速增大,缩短SO2气体在吸收塔中停留的时间,最终使SO2吸收率降低;若保持气体流速不变又需扩大吸收塔,进而使投资成本增加。综合考虑,液气比控制在4 L/m3左右为宜。

图4为液固比(液固质量比)对SO2吸收率的影响。由图4可见,在一定范围内,随着液固比增大,SO2吸收率升高,这是因为在此阶段黏度降低,扩散加快,提高了H2SO3与料浆的接触机率;但液固比越大,矿浆的浓度越稀,使得一定浓度的H2SO3所能接触到的硫酸渣的量越少,导致SO2吸收率降低。综合考虑,选择适宜的液固质量比为8∶1。

3.3 空塔气速对SO2吸收率的影响

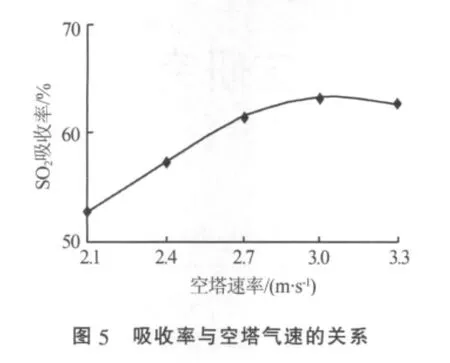

在其他条件不变的情况下,考察空塔气速对SO2吸收率的影响,结果见图5。由图5可见,随着空塔气速的增加,SO2吸收率提高,这是因为提高空塔气速可以增加塔内压降,增加塔板持液量,扩大接触面积,促进传质过程。但若空塔气速过大会导致塔板压降过大,同时引起其他工艺条件的波动,不利于吸收塔的稳定操作。因此,选择适宜的气体流速为3 m/s-1。

3.4 其他影响因素

SO2的入口浓度越高,吸收效果越差,这主要是因为硫酸渣绝对量不变而单方面提高SO2的入口浓度造成逸出相对加大引起的。硫酸渣的粒度对SO2的吸收率也有一定影响,粒度越细越有利于硫酸渣的颗粒悬浮在矿浆中,从而增大固液的接触面积,这同样有利于SO2气体与硫酸渣的充分接触,加快反应速度,获得较高的SO2的吸收率。但粒度不宜过细,否则会增加磨矿时间,使得能耗相应增大。同时粒度过细会使吸收结束后沉降分离的难度增加。实验结果表明,硫酸渣粒度控制在<150 μm为宜。

4 结论

硫酸渣吸收SO2废气制取硫酸铁技术创新先进,工艺合理,是一种“以废治废,变废为宝”的新技术。通过实验得到最佳吸收工艺参数:pH为3左右、吸收温度为50℃、液气比为4 L/m3、液固质量比为8∶1、空塔气速为3 m/s-1。为该技术的工业化应用奠定了基础。

[1]罗道成.易平贵,刘俊峰.硫铁矿烧渣综合利用研究进展[J].工业安全与环保,2003,29(4):10-12.

[2]童志权.工业废气净化与利用[M].北京:化学工业出版社,2001.

[3]梁英教.车荫昌.无机物热力学数据手册[M].沈阳:东北大学出版社,1993.

[4]郑雅杰,彭春丽,肖忠良,等.机械活化硫铁矿还原Fe3+反应动力学[J].中南大学报:自然科学版,2004,35(3):376-380.

Experiment of absorbing sulfur dioxide fume by pyrite cinder

Yang Shuhuai

(Anhui Industrial V ocational and Technical College,Tongling 244000,China)

pyrite cinder;sulfur dioxide;absorption

TQ125.14

A

1006-4990(2012)11-0049-03

Feasibility of the techn ology that uses pyrite cinder as absorbent to absorb SO2from flue gas was explored. Absorption process was theoretically analyzed and experimentally studied.Influences of pH,temperature,and other factors on SO2absorption rate were investigated by orthogonal experiment and the best absorption process conditions were obtained,as follows:pH≈3,temperature was 50℃,ratio of liquid to gas was 4 L/m3,liquid-solid mass ratio was 8∶1,and empty tower velocity was 3 m/s-1.Experimental results showed that the technology′s desulphurization effect was very good,which could achieve industrial discharge standard.Moreover,it was also very simple to operate,and purpose of‘treating waste with waste and turning waste into treasure’could be achieved.Therefore,it provided a new way for the treatment of industrial waste gas.

安徽省青年人才基金项目(2010SQRL201)。

2012-05-22

杨书怀(1983— ),男,讲师,主要研究方向为冶金环境保护。

联系方式:kinger17@163.com