废钒催化剂综合回收利用技术的研究*

2012-11-09于少明程磊磊查才存

刘 彬,于少明,张 颍,程磊磊,查才存

(合肥工业大学化工学院,安徽合肥230009)

催化材料

废钒催化剂综合回收利用技术的研究*

刘 彬,于少明,张 颍,程磊磊,查才存

(合肥工业大学化工学院,安徽合肥230009)

研究了由废钒催化剂制取五氧化二钒、硫酸钾、液体硅酸钠的方法,确定了适宜的工艺路线和条件,重点考察了废钒催化剂还原酸浸的条件,分析了产品质量。废钒催化剂还原酸浸的最佳工艺条件:硫酸溶液与废钒催化剂液固质量比为2∶1、反应温度为90℃、硫酸质量分数为8%、反应时间为2 h。在此工艺条件下,钒、钾的浸出率分别达到93.5%和96.6%,五氧化二钒、硫酸钾、液体硅酸钠等产品的主组分含量均符合相应国家标准要求。

废钒催化剂;五氧化二钒;硫酸钾;工业液体硅酸钠

目前,各国均采用接触法以五氧化二钒为催化剂生产硫酸。在长期的使用过程中,钒催化剂由于衰老、中毒等原因而失去活性,需要不断更换。这些替换下来的废钒催化剂如不经处理而随意堆放,不仅占用大量的土地资源,而且会对环境造成污染。因此,对废钒催化剂中钒的回收利用研究引起了国内外科研人员的极大关注[1-2]。目前,废钒催化剂回收钒的方法大致可分为火法和湿法。火法回收钒工艺成熟,但存在回收率低、能耗高、环境污染严重等问题。湿法回收钒工艺主要包括酸浸取法和碱浸取法,此法能耗低、回收率高,且产生的环境污染小,是目前废钒催化剂回收钒的主要研究方向[3]。与酸浸取法相比,碱浸取法虽然可以使许多重金属与钒分离,但同时会有一定量的硅等杂质进入溶液,易形成胶体而难于分离,故酸浸取法在现今使用较为普遍[4]。

废钒催化剂中除了一定量的贵重金属钒以外,还含有大量的硅、钾等物质。目前提出的废钒催化剂的回收利用基本上只回收了钒,而较少提及钾和硅的回收,致使废钒催化剂中其他有用组分未得到充分利用,且钒回收工艺流程较长、原材料消耗较多[5]。笔者针对现有工艺存在的不足,在精简提钒工艺的同时,综合回收利用硅、钾,以期达到变废为宝,保护环境的目的。

1 实验部分

1.1 原料与仪器

原料:实验所用废钒催化剂,其主要成分与含量为:w(V2O5)=4.67%、w(K2O)=6.58%、w(SiO2)= 49.90%、w(Fe2O3)=3.22%、w(Al2O3)=2.77%。

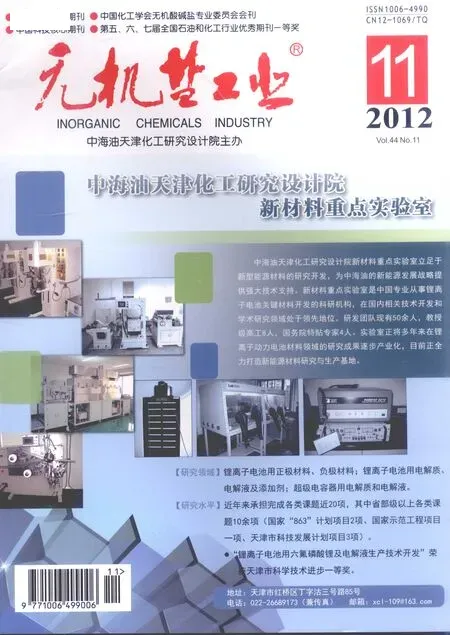

图1为废钒催化剂的XRD谱图。由图1可见,废钒催化剂中硅的主要存在形式为无定形二氧化硅(XRD谱图中表现为弥散的衍射峰)、石英及方石英,钾的主要存在形式为KAl(SO4)2·12H2O。由于钒含量较少,因此未出现其衍射峰。

仪器:HHS-2S型恒温水浴锅、SHB-ⅢS型循环水式真空泵、AUY220型电子分析天平、CS101型电热鼓风干燥箱、PXS-270型pH计、78-2型磁力搅拌器、D/max-γB型X射线衍射仪。

1.2 实验方法

称取一定量粒度<200 μm的废钒催化剂,置于三口烧瓶中,加入一定质量分数的H2SO4溶液和适量还原剂,在一定温度下反应,将催化剂中的五价钒先还原成在酸性溶液中溶解度较高的四价钒 (即VOSO4),反应完成后过滤,得到酸浸滤液Ⅰ和滤饼Ⅰ (滤饼Ⅰ收集备用)。向酸浸滤液Ⅰ中加入KOH溶液生成V2O2(OH)4沉淀,过滤,得到滤液Ⅱ和滤饼Ⅱ(滤液Ⅱ收集备用)。向滤饼Ⅱ中加入适量NaOH溶液,调节pH>13,并加入适量氧化剂,煮沸一段时间,使四价钒转化成五价钒进入碱液中,过滤,向滤液中加入一定浓度硫酸溶液调节pH,在一定温度下加入过量氯化铵,生成NH4VO3沉淀,过滤,将所得沉淀于一定温度下焙烧一段时间,得到V2O5产品。

将滤饼Ⅰ置于三口烧瓶中,加入一定质量分数的氢氧化钠溶液,并在一定温度条件下反应一段时间后过滤,将所得滤液经适当蒸发为符合国家标准的工业液体硅酸钠产品。

将滤液Ⅱ蒸发浓缩至密度为1.15~1.35 g/cm3后,冷却至室温,放置一段时间后过滤,将所得滤饼在一定温度下干燥一段时间,即得到硫酸钾产品。

2 结果与讨论

2.1 实验条件对钒、钾浸出率的影响

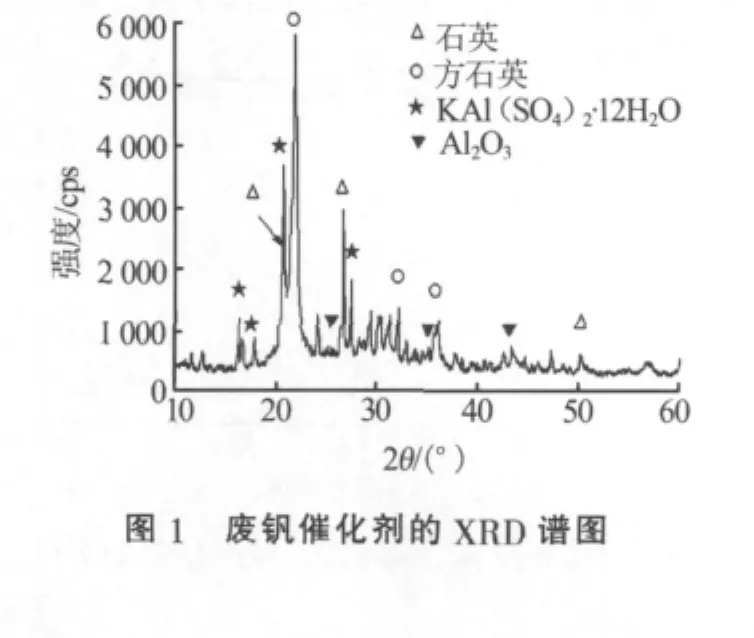

1)H2SO4质量分数。在反应温度为90℃、反应时间为2 h、液固质量比为2∶1的条件下,考察了H2SO4质量分数对废钒催化剂中钒、钾浸出率的影响,如图2所示。从图2可见,随着硫酸质量分数的增加,钒、钾的浸出率均呈上升趋势,当硫酸质量分数达到8%后,钒、钾浸出率增加的幅度变缓。但随着浸出剂pH持续下降,浸出液中游离酸浓度亦同时升高。考虑到生产成本,实验选择最佳硫酸质量分数为8%。

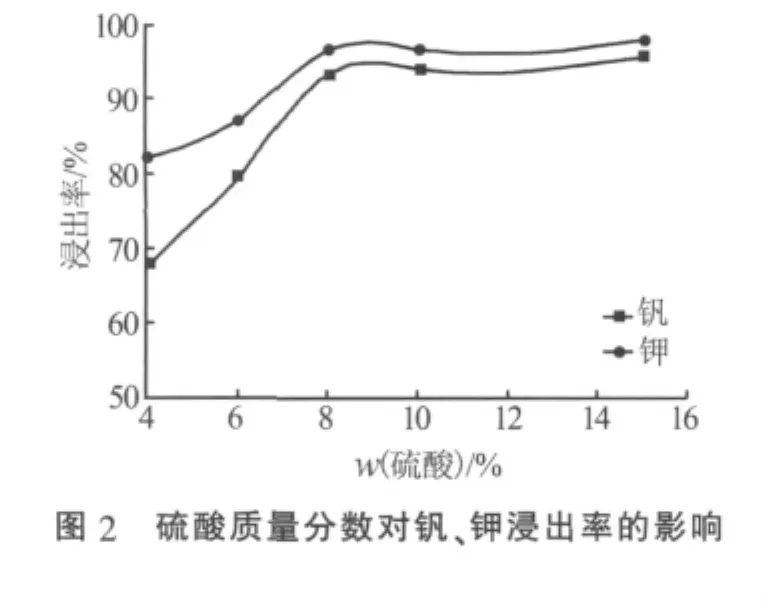

2)液固比(液固质量比,下同)。在反应温度为90℃、反应时间为2 h、硫酸质量分数为8%的条件下,考察了液固比对废钒催化剂中钒、钾浸出率的影响,如图3所示。从图3可见,随着液固比的增大,钒、钾的浸出率都呈现上升趋势,当液固比达到2∶1后,钒、钾的浸出率增加幅度变缓。液固比除了影响pH外还对反应体系和后续工序有较大的影响,液固比小,矿浆的黏度大,会增加矿浆团聚的程度,导致外扩散速度下降。虽然一般认为液固比大一些好,但液固比增大会增加浸出剂用量和浸出液体积,降低浸出液中的钒浓度,从工业生产方面考量并不经济。综合考虑,实验选择最佳液固比为2∶1。

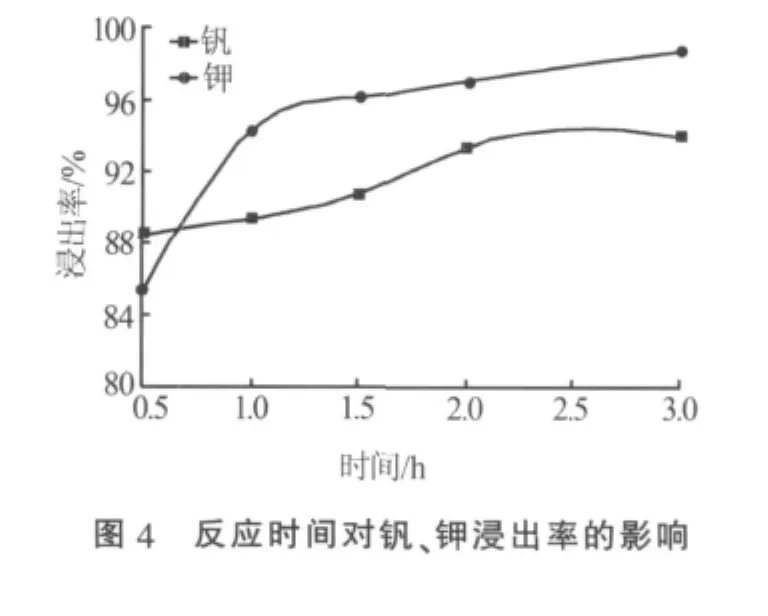

3)反应时间。在反应温度为90℃、液固比为2∶1、硫酸质量分数为8%的条件下,考察了酸浸时间对废钒催化剂中钒、钾浸出率的影响,如图4所示。从图4可见,随着酸浸时间的增加,钒、钾的浸取率都呈上升的趋势,当酸浸时间达到2 h后,钒、钾浸出率增加的幅度变缓。考虑到延长酸浸时间后,浸出率增加很小,而且还会延长生产周期,降低生产效率和增大生产成本,因此实验选择最佳酸浸时间为2 h。

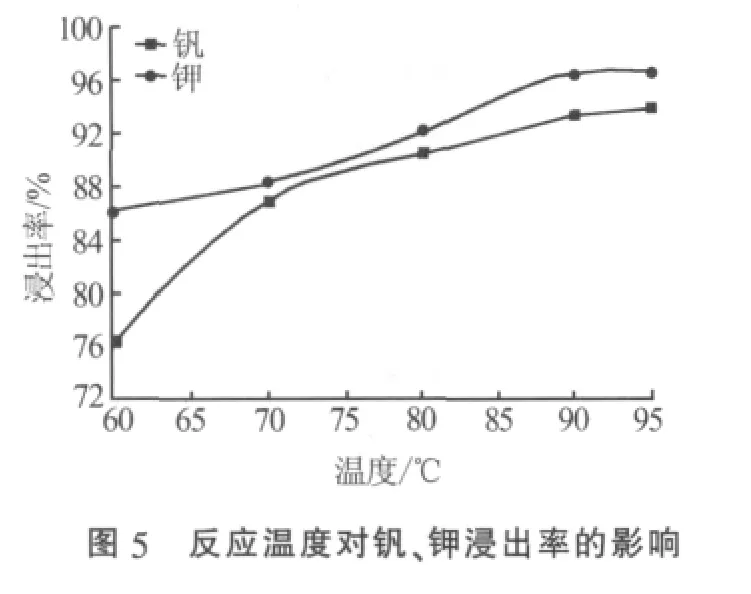

4)反应温度。在反应时间为2 h、液固比为2∶1、硫酸质量分数为8%的条件下,考察了酸浸温度对废钒催化剂中钒、钾浸出率的影响,如图5所示。从图5可见,随着酸浸温度的升高,钒、钾的浸出率都呈上升的趋势,当酸浸温度达到90℃后,钒、钾的浸出率增加的幅度变缓。综合考虑,实验选择最佳酸浸温度为90℃。

2.2 最佳条件下重复实验

实验确定最佳的工艺条件:w(H2SO4)=8%、液固比为2∶1、反应时间为2 h、反应温度为90℃。在该条件下重复实验3次,钒浸出率结果分别为93.4%、94.3%、92.8%,平均值为93.5%,标准偏差为0.58%;钾的浸出结果分别为96.4%、95.5%、97.8%,平均值为96.6%,标准偏差为1.16%。

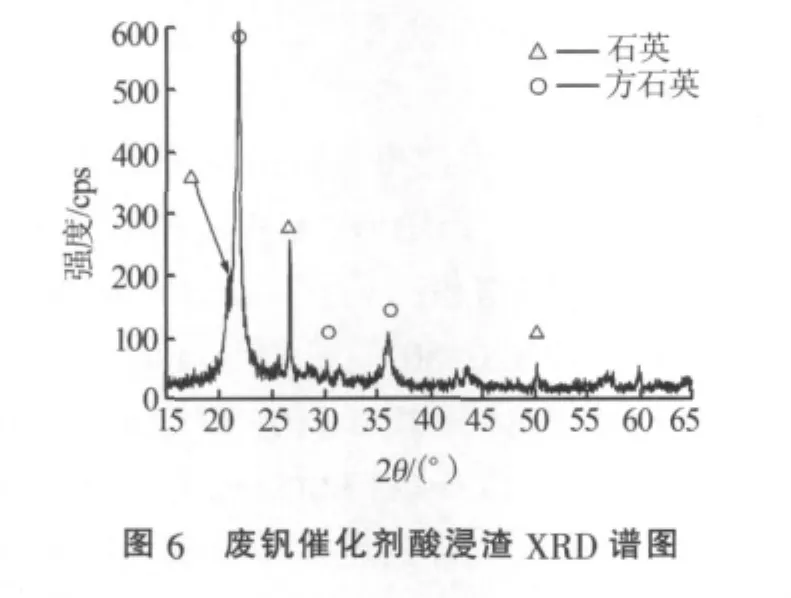

图6为废钒催化剂酸浸渣XRD谱图。与图1对比可以看出,图6中硅的化合物的衍射峰基本没变,而Al2O3和KAl(SO4)2·12H2O的衍射峰基本上消失。这说明废钒催化剂中的钾、铝化合物基本上浸出完全,而硅化合物则基本上未被浸出。

2.3 产品质量

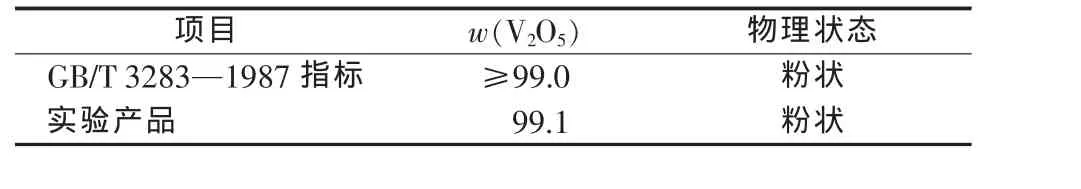

表1~3为实验所得V2O5、硫酸钾、工业液体硅酸钠产品与相应国家标准的对比。从表1~3可见,实验制得的V2O5、硫酸钾、工业液体硅酸钠产品的主成分含量均达到了相应国家标准的要求。

表1 V2O5产品与GB/T 3283—1987《五氧化二钒》标准对比 %

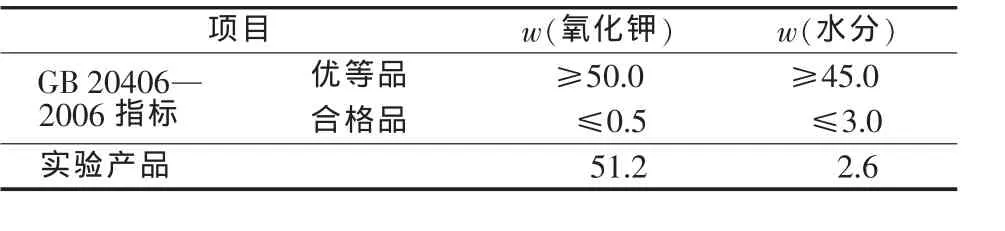

表2 硫酸钾产品与GB 20406—2006《农业用硫酸钾》标准对比 %

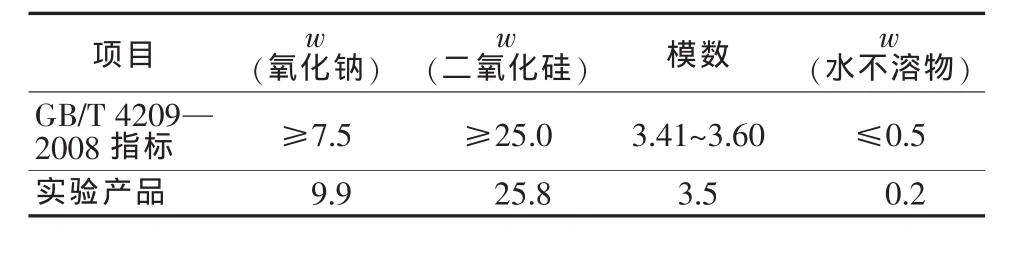

表3 工业液体硅酸钠产品与GB/T 4209—2008《工业硅酸钠》标准对比 %

3 结论

1)废钒催化剂还原酸浸的最佳工艺条件:硫酸溶液与废钒催化剂液固比为2∶1、反应温度为90℃、硫酸质量分数为8%、反应时间为2 h。在此工艺条件下,钒、钾的浸出率分别达到93.5%和96.6%。2)XRD分析结果表明,酸浸取过程中,废钒催化剂中的钾、铝化合物基本上浸出完全,而硅化合物则基本上未被浸出。3)该工艺利用废钒催化剂制取的五氧化二钒、工业液体硅酸钠、硫酸钾产品的主成分含量均达到了相应国家标准的要求。

[1]许碧琼.从废钒触媒中回收钒氧化物[J].化工进展,2002,21(3):200-202.

[2]MazurekK,BialowiczK,TrypucM.Recoveryofvanadium,potassium and iron from a spent catalyst using urea solution[J].Hydrometallurgy,2010,103(1):19-24.

[3]师兆忠,崔金海.硫酸生产中废钒催化剂回收工艺研究[J].化工环保,2008,28(5):451-454.

[4]Ognyanova A,Ozturk A T,Michelis I D.Metal extraction from spent sulfuric acid catalyst through alkaline and acidic leaching[J]. Hydrometallurgy,2009,100(1):20-28.

[5]郝喜才,胡斌杰,邱永宽.离子交换法回收废钒催化剂中钒的研究[J].无机盐工业,2007,39(2):52-54.

Study on comprehensive recovery and utilization of waste vanadium catalyst

Liu Bin,Yu Shaoming,Zhang Ying,Cheng Leilei,Zha Caicun

(School of Chemical Engineering,Hefei University of Technology,Hefei 230009,China)

The preparation method of vanadium pentoxide,potassium sulfate,and liquid sodium silicate from the waste vanadium catalyst was studied.The optimum process route and conditions were determined.The acid leaching reduction conditions of waste vanadium catalyst were investigated emphatically and the quality of products was analyzed.The optimum acid leaching reduction conditions were as follows:liquid solid mass ratio of sulfuric acid solution to waste vanadium catalyst was 2∶1,reaction temperature was 90℃,mass fraction of sulfuric acid was 8%,and reaction time was 2 h.Under the optimum conditions,the leaching ratios of vanadium and potassium were 93.5%and 96.6%respectively.Moreover,the main component contents of vanadium pentoxide,potassium sulfate,and liquid sodium silicate products could all meet the national standards.

waste vanadium catalyst;vanadium pentoxide;potassium sulfate;industrial liquid sodium silicate

TQ135.11

A

1006-4990(2012)11-0057-03

安徽省自然科学基金项目(070415207)。

2012-05-16

刘彬(1985— ),男,硕士,主要研究方向为精细化工,已公开发表文章4篇。

联 系 人:于少明

联系方式:shmyu@hfut.edu.cn。