市政工程现浇箱梁支架验算及施工技术

2012-11-05段锋

段 锋

(中铁二十局集团六公司,陕西西安 710032)

1 工程概述

本立交工程主桥采用支架现浇后张法预应力混凝土箱梁,下部结构为钻孔桩基础、花瓶形墩。第一联与第三联采用等截面连续箱梁,梁高1.4 m,第二联采用1.4 m ~2.3 m,梁高按照二次抛物线变化。全桥采用单箱双室结构,采用弧形外腹板,施工工艺复杂。

2 现浇箱梁

2.1 支架的搭设设计

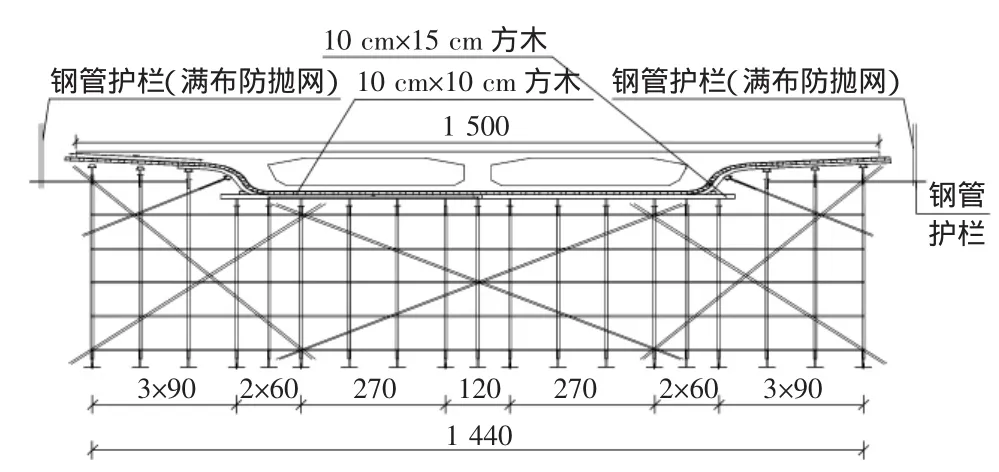

连续箱梁支架搭设采用满堂支架搭设。预先设计立杆间距隔板处间距0.6 m ×0.6 m,腹板间距 0.6 m ×0.9 m,其余 0.9 m ×0.9 m(具体见示意图1),横杆步距1.2 m;考虑到后浇段张拉完成后,支架需要抵抗梁端支点反力,在后浇段对支架进行加强,间距0.3 m×0.6 m,横杆步距0.6 m。支架上设顶托,沿顶托方向铺一层10 cm×15 cm的方木,间距同支架间距,其上铺设10×10方木,腹板、隔板间距20 cm,其余间距25 cm,在方木上铺底模,如图1所示。

图1 支架横断面

2.2 支架方案验算

2.2.1 荷载分析

1)因钢筋含筋率大于2%,钢筋混凝土容重按26 kN/m3计算,钢筋混凝土自重:

翼板部分:混凝土平均厚度为 (0.2+0.463)/2=0.332 m,0.332 ×26=8.632 kN/m2。

箱室的顶、底板部分:第一、三联混凝土厚度为0.22+0.20=0.42 m;第二联最大混凝土厚度 0.22+0.5=0.72 m。

第一、三联:0.42 ×26=10.92 kN/m2。

第二联顶底板加厚段落:0.72 ×26=18.72 kN/m2。

第一、三联腹板、横隔板部分:混凝土厚度最大为1.4 m,1.4 m ×26 kN/m3=36.4 kN/m2。

第二联腹板、横隔板部分:混凝土厚度最大为2.3 m,2.3 m×26 kN/m3=59.8 kN/m2。

2)模板、支架自重:2.5 kN/m2。

3)活载:冲击荷载:2.0 kN/m2;

人员、机具荷载:1.0 kN/m2;

倾倒混凝土及振动荷载:2.0 kN/m2。

4)荷载组合:

恒载:

a.翼板部分:q1=1.2 × (8.632+2.5)=13.36 kN/m2;

b.第一、三联顶、底板部分:q2=1.2 × (10.92+2.5)=16.10 kN/m2;

第二联顶、底板部分:q2=1.2 ×(18.72+2.5)=25.46 kN/m2;

c.第一、三联腹板、横隔板部分:q3=1.2 × (36.4+2.5)=46.68 kN/m2;

d.第二联腹板、横隔板部分:q3=1.2 × (59.8+2.5)=74.76 kN/m2。

活载:1.4 ×(2+1+2)=7 kN/m2。

2.2.2 模板计算

取梁高最大处第二联顶、底板部分进行计算:

箱梁模板采用胶合板,厚15 mm。

模板以宽度1 m为计算单元,计算跨径为0.25 m。

模板最大均布荷载:q=(25.46+7)×1=32.46 kN/m;

模板按简支计算跨中弯矩:M=qL2/8=32.46×0.252/8=0.254 kN·m;

模板需要的抵抗矩:W=M/[δ]=0.254/(15 ×103)=1.69 ×10-5m3;

根据W计算模板厚度 h:h=(6×W/b)1/2=(6×1.69×10-5/1)1/2=0.01 m;

实际采用0.015 m厚,符合要求。

挠度验算:

I=bh3/12=1 ×0.0153/12=2.81 ×10-7m4;

f=5qL4/(384EI)=5×32.46×0.254/(384×15 ×106×2.81 ×10-7)=4 ×10-4m <L/400=0.2/400=5 ×10-4m;

底模刚度符合要求。

挠度验算:

I=bh3/12=1 ×0.0153/12=2.81 ×10-7m4。

f=5qL4/(384EI)=5 ×81.76 ×0.24/(384 ×15 ×106×2.81 ×10-7)=4 ×10-4m <L/400=0.2/400=5 ×10-4m。

底模刚度符合要求。

2.2.3 方木计算

1)纵向方木验算:

a.纵向方木隔板、腹板、顶底板加厚段(跨径0.9 m,间距0.20 m);

纵向方木每米荷载:q=(74.76+7)kN/m2×0.2 m=16.35 kN/m;

纵向按跨中最大弯矩:M= qL2/8=16.35×0.92/8=1.66 kN·m;

需要纵向方木抵抗矩:W=M/[δ]=1.66/(11 ×103)=15.1 ×10-5m3;

则:h=(6 ×W/b)1/2=(6 ×15.1 ×10-5/0.1)1/2=9 cm;

实际采用h=10 cm,符合要求。

根据选定截面尺寸,核算其挠度(按四等跨受力计算):

I=bh3/12=0.1 ×0.13/12=8.3 ×10-6m4;

f=0.632qL4/100EI=0.632 ×16.35 ×0.64/(100 ×11 ×106×8.3 ×10-6)=1.4 mm < L/400=1.5 mm;

刚度符合要求。

b.一般断面(取最不利顶底板,跨径 0.9 m,0.25 m),通过计算刚度符合要求。

c.翼板处跨径为0.9 m,显然满足要求。

2)横向方木验算:

a.取最不利处,即腹板、横隔板处进行验算(跨径0.6 m)。

第一、三联:

横向方木纵向每米荷载:q=(46.68+7)kN/m2×0.6 m=32.2 kN/m;

横向方木按简支计算跨中弯矩:M=qL2/8=32.2×0.62/8=1.45 kN·m;

需要横向方木抵抗矩:W=M/[δ]=1.45/(11 ×103)=1.32 ×10-4m3;

横向方木宽度b=10 cm,则:h=(6×W/b)1/2=(6×1.32×10-4/0.1)1/2=8.9 ×10-2m;

实际采用h=15 cm,符合要求。

根据选定截面尺寸,核算其挠度:

I=bh3/12=0.1 ×0.153/12=2.8 ×10-5m4;

f=5qL4/384EI=5 ×32.2 ×0.64/(384 ×11 ×106×2.8 ×10-5)=0.2 ×10-3m=0.2 mm < L/400=1.5 mm;

刚度符合要求。

第二联,通过计算刚度符合要求。

一般断面(箱梁顶底板跨径0.9 m)通过计算刚度符合要求。

b.翼缘板横向方木显然能够达到施工要求。

3)支架立杆受力计算:

第一、三联横隔板、腹板处 N=(46.68+7)×0.6×0.9=24.2 kN;

第二联横腹板处 N=(74.76+7)×0.6 ×0.6=29.43 kN(横隔板荷载由主墩承受)。

在箱室处 N=(16.10+7)×0.9 ×0.9=18.71 kN;

在翼板处 N=(13.36+7)×0.9 ×0.9=16.49 kN。

腹板处支架为三排立杆,横杆步距1.2 m。查表φ48×3.5立柱的力学,步距为1.2 m时,立杆允许设计荷载33.1 kN,最大立杆荷载安全系数 γ =33.1/29.33=1.13。

强度验算:σ=N/An=29.43×103/(489×10-6)=60.18 MPa <f/γR=210/1.2=175 MPa。

刚度验算:λmax=(L0/i)max=1.2/[(4.82+4.12)/4]1/2=38.1 <[λ]=150,满足要求。

2.2.4 剪刀撑布置

为保证支架整体性受力,拟布设横向贯通剪刀撑,间距4.5 m;纵向剪刀撑5道,边腹板、中腹板及支架两侧贯通布置,剪刀撑钢管与支架立杆相交处全部采用活动扣件连接。剪刀撑与地面夹角45°左右,剪刀撑钢管连接搭接长度1 m,采用4个活动扣件连接,两侧预留防滑段15 cm~20 cm,严禁采用接头扣件代替活动扣件连接。

2.3 弧形外腹板

2.3.1 特制工字钢及支撑系统设计

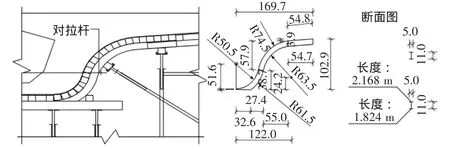

弧形外腹板侧模采用特制工字钢、方木、0.9 cm厚优质竹胶板组合模板,具体为特制工字钢(特制工字钢间距同支架间距)上铺设10×10方木,间距20 cm,为保证曲线线形,下边圆弧处方木满布。方木上铺设0.9 cm厚优质竹胶板。第一、三联及第二联1.4 m等高段采用如图2所示支撑系统进行加固,第二联变高段增加斜撑一道。特制工字钢为厚度5 mm,宽度5 cm~10 cm钢板,依据设计放大样焊接而成,加工示意图见图2。

图2 弧形外腹板处支撑示意图

2.3.2 受力计算

此处选取具有代表性的第一、二、三联梁高为1.4 m,特制工字钢间距为0.9 m;第二联梁高为2.3 m处特制工字钢间距0.6 m进行计算。通过计算模板,方木,工字钢侧压力刚度等均符合要求(此处略去计算过程)。

3 水预压

预压方式采用水预压。因为场地狭窄,砂袋装卸和堆码不易操作,采用水的预压,水的加载卸载方便快速,加水重量易于控制,在施工中得到了良好的效果。根据箱梁结构将其分为若干单元格,采用胶合板后背方木作为预压单元格分割挡板,箱梁模板及挡板上铺设防水板或优质塑料隔水层,根据结构混凝土高度的2.6倍进行注水,注水时按照设计重量进行,同时进行数据观测记录。

4 结语

此项工程的实施,我们采用三项措施:1)通过应力验算免除地基处理环节在既有道路上搭设支架施工;2)通过创新施工技术采用自制工字钢和柔性胶合板施工弧形外腹板现浇箱梁;3)通过实施水的预压支架方案环节节约了工期。给我们启示:在车辆和行人夹道的市政工程施工中,要在保证安全和质量的前提下,按期高效的施工,就必须在技术方案和施工技术上下功夫;同时也说明只有在技术上下功夫,我们的工期,质量,安全和效益才能有飞跃和提高的潜力。

[1]JTJ 041,公路桥涵施工技术规范[S].

[2]叶见曙.结构设计原理[M].第2版.北京:人民交通出版社,2008.

[3]JTG B01,公路工程技术标准[S].

[4]李国雄.浅析混凝土结构加固技术现状与展望[J].国外建材科技,2006,27(3):65-68.

[5]JTG/T 322-2008.公路桥梁加固设计规范(中华人民共和国行业推荐性标准)[S].