酱油制曲过程中蛋白质的降解规律研究

2012-11-02欧阳珊冯云子徐欢欢赵谋明

欧阳珊,冯云子,徐欢欢,崔 春,赵谋明

(华南理工大学轻工与食品学院,广东广州510640)

酱油制曲过程中蛋白质的降解规律研究

欧阳珊,冯云子,徐欢欢,崔 春*,赵谋明

(华南理工大学轻工与食品学院,广东广州510640)

研究了酱油制曲过程中总氮含量、氮溶指数、氨基酸转化率、挥发性盐基氮含量及可溶性多肽分子量分布的变化规律;结果表明:豆粕曲和大豆曲的总氮含量、氮溶指数、氨基酸转化率均随培养时间的延长呈上升趋势,培养48h后,豆粕曲和大豆曲的总氮含量分别提高了15.89%和12.43%,豆粕曲和大豆曲的氮溶指数分别达到26.37%和34.45%;氨基酸转化率分别达到12.11%和16.00%,大曲的氨基酸转化率与氮溶指数呈明显正相关。不同培养时段的豆粕曲和大豆曲的肽分子量均以1000~5000u为主,制曲结束后,分别占肽总量的63.55%和67.62%。

酱油,大曲,总氮,氮溶指数,分子量分布

1 材料与方法

1.1 材料与仪器

大豆、豆粕、面粉 均为市售;曲精 沪酿3.042孢子粉,孢子发芽率≥80%,孢子数≥300亿/g干基,水分≤10%。

EL3002电子天平,A1430霉菌培养箱,LDZX-30KBS立式压力蒸汽灭菌锅,KDN-2C定氮仪,GL-21M高速冷冻离心机,Tin840自动电位滴定仪,Amersham蛋白质纯化系统。

1.2 实验方法

1.2.1 制曲工艺 大豆清洗除杂,温水浸泡6~8h,125℃下蒸煮12min,冷至40℃左右;豆粕于121℃下干蒸12min,按80%的量润水,静置10~20min,于125℃下湿蒸10min,

冷至40℃左右;均按4∶1的比例与面粉混合拌匀,接种0.05%的曲精,平铺在曲盘,于霉菌培养箱中培养,在制曲0、12、24、36、40、44、48h时分别取样。

1.2.2 样品处理[7]将培养不同时段的大曲粉碎,冷冻干燥后再次粉碎,冷藏备用;准确称取20g冷冻干燥后粉碎的干曲,加100mL去离子水,于常温下振荡提取20min,而后6000r/min离心25min,取上清液,取40mL水洗涤沉淀,重复上述操作两次,合并三次上清液,定容至200mL,待测液冷藏备用。

1.2.3 基本指标的测定 蛋白酶活力测定:取粉碎后的湿曲,按GB/T 23527-2009测定;总氮、总酸测定:取粉碎后的干曲,分别按GB/T 5009.5-2010和GB/T 12456-2008测定;可溶性氮、氨基酸态氮测定:取待测液,分别按GB/T 5009.5-2010和GB/T 5009.39-2003测定;挥发性盐基氮测定:取待测液,按GB/T 5009.44-2003测定;氮溶指数(NSI)的测定:NSI(%)=可溶性氮含量/总氮含量×100%;氨基酸转化率的测定:氨基酸转化率(%)=氨基酸态氮含量/总氮含量×100%。

1.2.4 可溶性肽分子量分布测定[8]凝胶色谱条件:Amersham蛋白质分析纯化系统;Superde-peptide-10/ 300 GL分析柱;洗脱液为0.25mol/L NaCl,0.02mol/L的磷酸盐缓冲液(pH7.2);流速为0.5mL/min;检测波长为214nm;进样体积为100μL。Superde-peptide-10/ 300 GL预装柱:Vt=24.0,V0=8.0,最大压力=1.8MPa,默认流速0.5mL/min。

2 结果与分析

2.1 酱油大曲中蛋白酶活力的变化规律

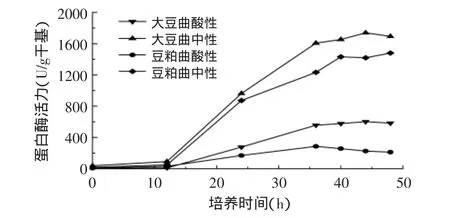

图1 制曲过程中大曲蛋白酶活力的变化曲线Fig.1 Curves of protease activity variation in koji-making process

蛋白酶活力是评价成曲质量的重要理化指标[9]。由图1可知,从米曲霉菌丝生长期到孢子繁殖期,豆粕曲和大豆曲中酸性蛋白酶活力均快速增长,36h后,蛋白酶活增长趋于平缓。这是由于米曲霉菌丝体生长过程中伴随着蛋白酶的分泌,在孢子着生期和繁殖期,菌丝体断裂生成孢子,释放大量蛋白酶,使蛋白酶活力快速增加;制曲后期,米曲霉逐渐衰老,产酶速率下降,部分蛋白酶活性下降,大曲蛋白酶活力升高缓慢。

2.2 酱油大曲中总氮的变化规律

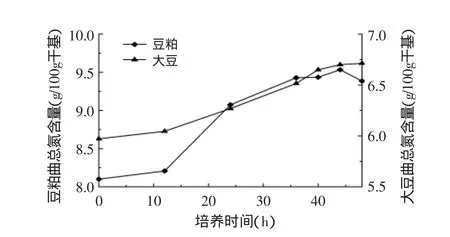

由图2可知,在米曲霉孢子萌发期和菌丝生长初期(至12h),豆粕曲和大豆曲中总氮含量增加缓慢。当米曲霉进入菌丝繁殖期(12~38h),曲料中总氮含量显著增加;豆粕曲中总氮含量从8.10g/100g上升至9.43g/100g,提高了17.88%,大豆曲中总氮含量从5.97g/100g上升至6.51g/100g,提高了9.05%。在孢子着生期,豆粕曲和大豆曲中总氮含量均变化缓慢,这与Ling[10]等研究结果相符。制曲过程中大曲总氮含量升高是由于米曲霉在生长繁殖时消耗大量碳源和氨基酸,其中碳源通过呼吸作用降解为二氧化碳和水分而大量消耗[3],而氮素营养物质被代谢的产物几乎均留于曲料中;因此在菌丝繁殖期,菌丝的大量繁殖使曲料中糖类物质的消耗增大,总氮含量有明显提高;培养后期微生物进入产孢期,米曲霉碳源消耗较少,总氮含量变化趋于平缓。

图2 制曲过程中大曲总氮含量的变化曲线Fig.2 Curves of changes in content of total nitrogen in kojimaking process

2.3 酱油大曲中氮溶指数的变化规律

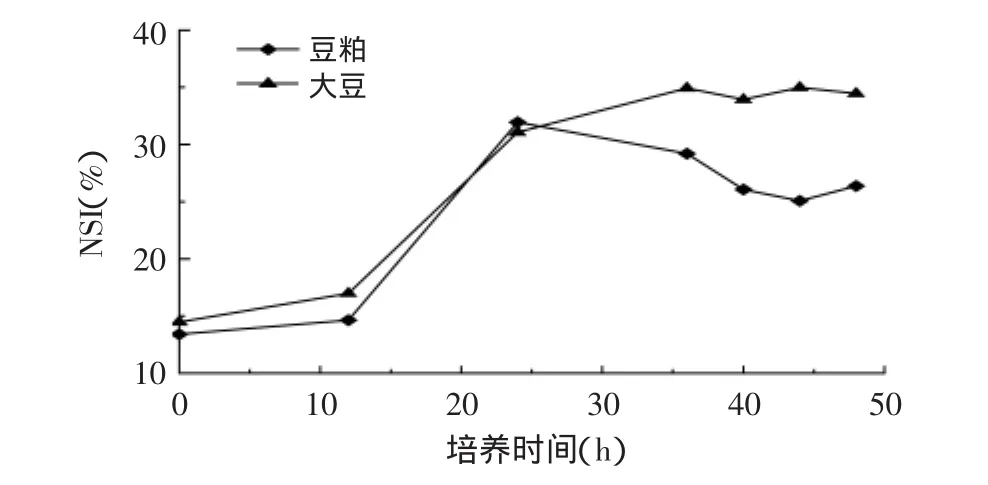

图3 制曲过程中大曲氮溶指数(NSI)的变化曲线Fig.3 Curves of NSI variation in koji-making process

由图3可知,豆粕曲和大豆曲初始NSI分别为13.40%和14.46%,在米曲霉菌丝生长繁殖期,NSI大幅度增加,24h时,豆粕曲和大豆曲的NSI分别达到31.94%和31.07%;24h后,孢子逐渐成熟,豆粕曲和大豆曲NSI的变化趋势有所差异,豆粕曲NSI略呈下降趋势,48h后,NSI为26.37%;而大豆曲NSI仍缓慢上升,48h后NSI为34.45%。制曲前24h,NSI显著上升,是由于制曲过程中米曲霉分泌各种蛋白酶类,将曲料中一些不溶性蛋白降解为小分子肽、氨基酸等可溶性含氮物[11],导致曲料NSI升高;制曲24h后,NSI增长缓慢或呈下降趋势,可能是由于孢子的大量繁殖消耗大量可溶性氮源,以及制曲后期大曲水分含量下降,水分活度降低,蛋白酶的酶解效率降低等因素的共同作用。

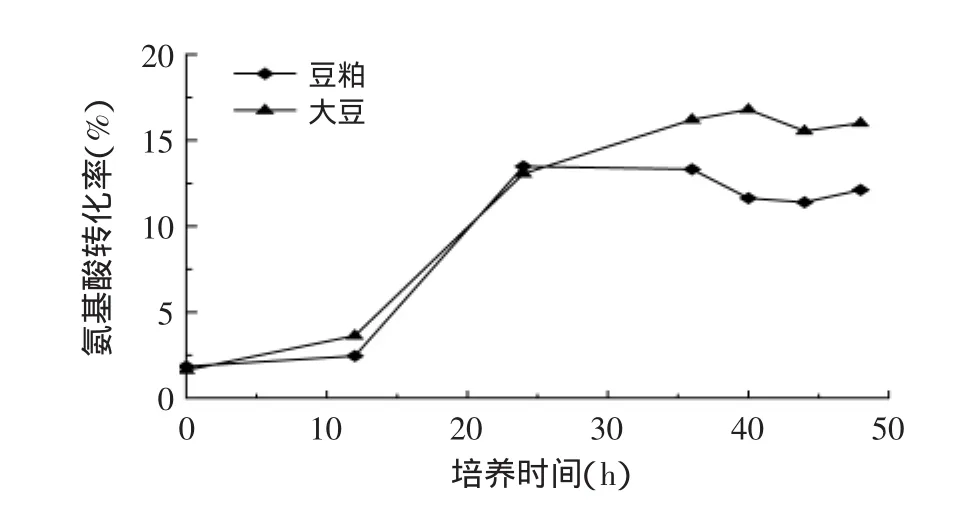

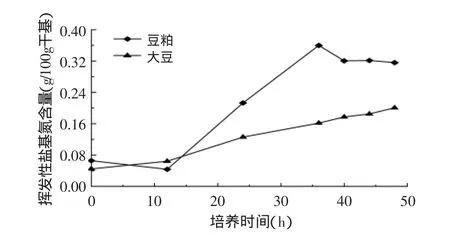

2.4 酱油大曲中氨基酸转化率的变化规律

氨基酸转化率是评价大曲中游离氨基酸占总氮比例的指标。由图4可知,在米曲霉菌丝生长期和孢子着生期,大曲氨基酸转化率大幅度增加,24h时,豆粕曲和大豆曲氨基酸转化率分别为13.47%和13.05%,培养24h后,豆粕曲的氨基酸转化率略微下降,而大豆曲的氨基酸转化率呈上升趋势,制曲结束时,豆粕成曲和大豆成曲氨基酸转化率分别为12.11%和16.00%。将豆粕大曲和大豆大曲制曲过程中的氨基酸转化率和NSI进行相关性分析,其相关系数分别为0.89和0.90,具有较好相关性,原因是可溶性氮本身包括游离氨基酸、可溶性肽和可溶性蛋白。目前我国高盐稀态发酵法生产酱油的氨基酸转化率一般为60%~ 65%,可见原酱油中相当一部分氨基酸已在酱油制曲过程中形成。

图4 制曲过程中大曲氨基酸转化率的变化曲线Fig.4 Curves of changes in conversion rates of amino acid in koji-making process

2.5 酱油大曲中可溶性肽分子量的分布规律

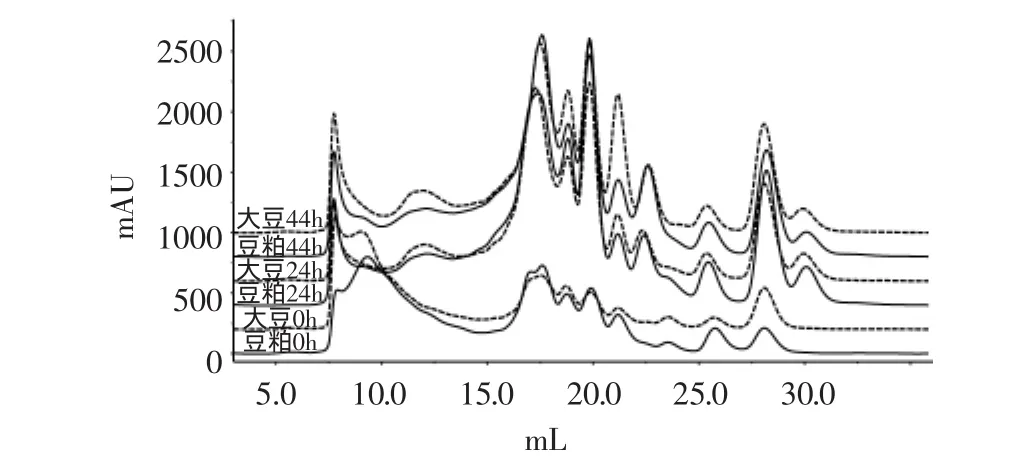

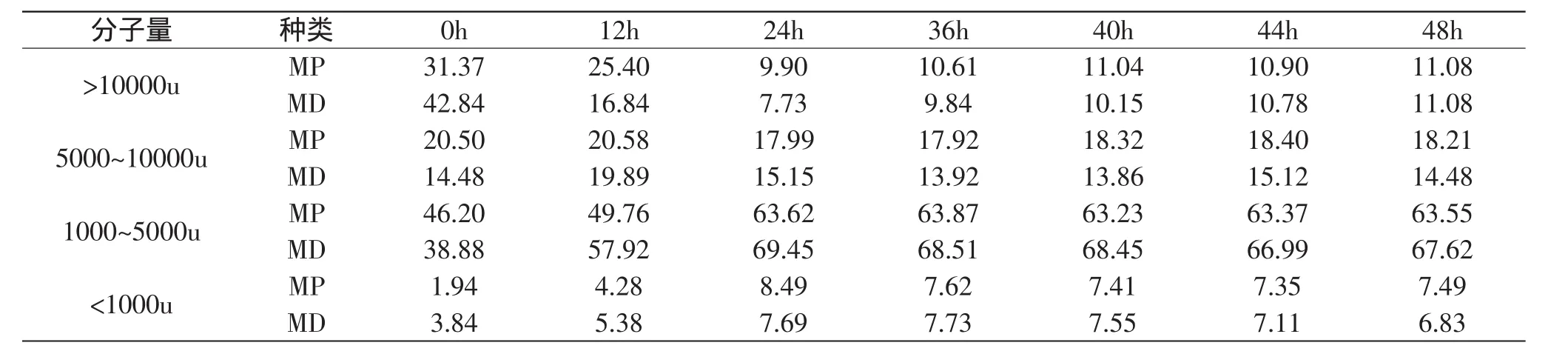

大曲的凝胶色谱图如图5所示,分子量分布百分比如表1所示。

图5 制曲过程中大曲可溶性肽分子量分布谱图Fig.5 Chromatographic graphs of molecular weight distribution of soluble peptide in koji-making process

由图5可以看出,豆粕曲和大豆曲在相同培养时段的大曲凝胶色谱谱图峰形基本一致,但随着培养时间的延续,大分子量肽含量逐渐减小,小分子量肽含量逐渐增多,且凝胶色谱图中肽峰不断向后推移且峰值增加。酱油制曲过程中,米曲霉分泌的各种蛋白酶将大分子蛋白质及多肽降解成小分子肽和氨基酸等[1]。由表1可知,0h时,豆粕曲和大豆曲肽分子量均集中在>10000u和1000~5000u,分别占总量的31.37%(MP)、42.84%(MD)和46.20%(MP)、38.88%(MD)。随着米曲霉菌丝生长繁殖,曲料中>10000u的大分子蛋白质和多肽逐渐被降解,分子量在1000~5000u及<1000u的小分子量肽含量逐渐增加。制曲结束后,分子量>10000u的肽含量均占肽总量的11.08%(MP,MD),5000~10000u的肽含量变化不大,分子量主要集中在1000~5000u,分别占总量的63.55%(MP)和67.62%(MD),分别提高了17.35%(MP)和28.74%(MD),<1000u的肽含量分别提高了3倍(MP)和1倍(MD)左右。

2.6 酱油大曲中挥发性盐基氮和总酸的变化规律

图6 制曲过程中大曲挥发性盐基氮含量的变化曲线Fig.6 Curves of TVB-N content variation in koji-making process

表1 制曲过程中大曲可溶性肽分子量的分布(%)Table 1 Molecular weight distribution of soluble peptide in koji-making process(%)

挥发性盐基氮是一些以氨为主,含有伯胺、仲胺、叔胺等含氮化合物,它的形成主要是曲料发酵过程中杂菌将氨基酸进一步分解、转化为氨和胺类等挥发性盐基含氮化合物[12],因此挥发性盐基氮可作为评价大曲杂菌繁殖程度的简易指标。由图6可知,制曲过程中,豆粕曲和大豆曲挥发性盐基氮含量整体呈上升趋势,培养48h后,豆粕曲和大豆曲中挥发性盐基氮含量分别为初始含量的4.8倍和4.5倍。豆粕曲制曲后期挥发性盐基氮含量有所下降,可能是由于豆粕曲水分蒸发较快,水分含量低,挥发性含氮物质蒸发而减少[12]。

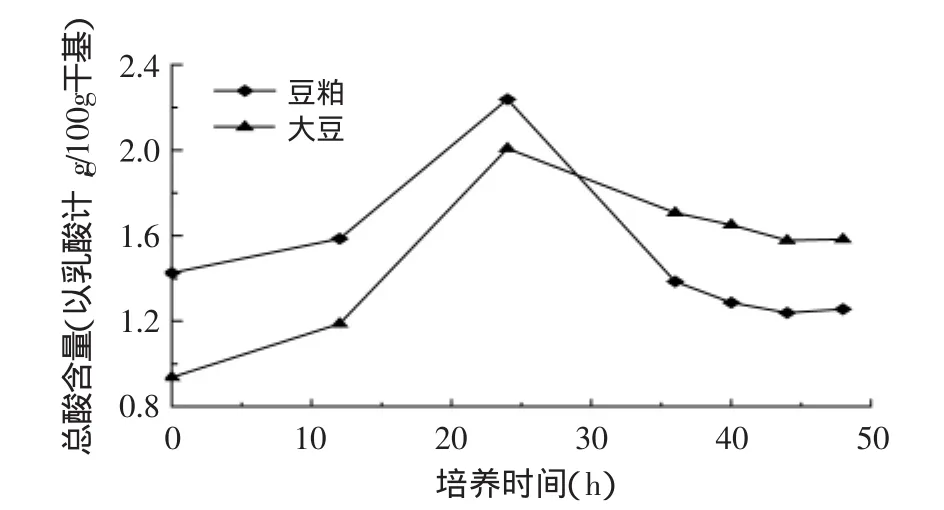

由图7可知,在整个发酵过程中,豆粕曲和大豆曲总酸随着时间的延长均呈现先增后降的变化趋势,24h时大曲的总酸含量最高,分别达到2.24g/100g和2.01g/100g。在米曲霉菌丝生长期,米曲霉利用葡萄糖产酸,以及氨基酸含量的升高,使曲料总酸含量增加。此外,有研究[9]报道曲料中乳酸菌的繁殖也可能导致大曲的pH下降、总酸含量上升显著;制曲后期(24~48h)总酸含量降低可能与挥发性盐基氮含量增加有关。

图7 制曲过程中大曲总酸含量的变化曲线Fig.7 Curvesoftotalacidcontentvariationinkoji-makingprocess

3 结论

3.1 酱油制曲过程中各氮素营养物质的变化显著,不同蛋白原料制曲氮素营养变化趋势有一定差异。随培养时间的延长,豆粕曲NSI和氨基酸转化率先大幅度提高,24h后均略有下降,而大豆曲NSI和氨基酸转化率在制曲过程中均呈上升趋势,NSI和氨基酸转化率变化趋势呈线性相关(r=0.89,0.90)。经过48h的培养,挥发性盐基氮含量在豆粕曲和大豆曲中均有较大增长。

3.2 豆粕曲和大豆曲肽分子量分布无显著差异。大曲中可溶性肽分子量主要集中在1000~5000u,占大曲中可溶性肽总量的63%~70%。

[1]B S Luh.Industrial production of soy sauce[J].Journal of Industrial Microbiology,1995(14):467-471.

[2]H N Lioe,A Apriyantono,K Takara,et al.Low molecular weight compounds responsible for savory taste of Indonesian soy sauce[J].Food Chemistry,2004(52):5950-5956.

[3]苏东海,马长路.酱油生产技术[M].北京:化学工业出版社,2010:35-57.

[4]李莉.三菌种混合制曲提高酱油蛋白质利用率的研究[J].中国调味品,2010,35(9):60-64.

[5]张艳芳.多菌株制曲促进酶系优化与提高酱油质量的研究[D].无锡:江南大学,2009:3.

[6]N W Su,M L Wang,K F Kwok,et al.Effects of temperature an sodium chloride concentration on the activities of proteases and amylases in soy sauce koji[J].Food Chemistry,2005(53):1521-1525.

[7]郝春雷,王立群,朱详春,等.根霉发酵大豆食品的研究-丹贝氮素营养物质的测定[J].东北农业大学学报,2004,35(2):187-190.

[8]李丹,李莹,赵谋明.酱油生产中的头油、二油和三油组分分析及抗氧化活性评价的研究[J].中国调味品,2009,34(9):64-68.

[9]纪凤娣,鲁绯,袁圆,等.不同工艺制曲过程中微生物分布与蛋白酶变化研究[J].中国酿造,2010(5):52-55.

[10]M Y Ling,C C Chou.Biochemical changes during the preparation of soy sauce koji with extruded and traditional raw materials[J].International Journal of Food Science and Technology,1996(31):511-517.

[11]黄持都,鲁绯,袁圆,等.酱油制曲过程中理化、生化指标动态变化[J].中国酿造,2010,34(9):38-41.

[12]刘培芝.谈谈提高鱼露质量的一些技术措施[J].中国调味品,1988(8):15-18.

Study on protein degradation rules during soy sauce koji-making

OUYANG Shan,FENG Yun-zi,XU Huan-huan,CUI Chun*,ZHAO Mou-ming

(College of Light Industry and Food Science,South China University of Technology,Guangzhou 510640,China)

The aim was to study the changes of total nitrogen content,NSI,amino acid conversion rate,TVB-N content and molecular weight distribution.The results showed that the total nitrogen content and amino acid conversion rate of both soybean koji and defatted soybean koji increased during fermentation.After cultivation for 48h,the total nitrogen contents of soybean koji and defatted soybean koji increased by 15.89%and 12.43%,and NSI increased by 26.37%and 34.45%respectively.The conversion rates of amino acid in defatted soybean kojis and soybean koji increased by 12.11%and 16.00%,respectively.The amino acid conversion rate and NSI of koji had significantly positive correlation.Molecular weight of peptides was mainly distributed between 1000u and 5000u,accounting for 63.55%and 67.62%of the total peptides in mature soybean koji and defatted soybean koji,respectively.

soy sauce;koji;total nitrogen;NSI;molecular weight distribution

TS264.2+1

A

1002-0306(2012)07-0195-04

酱油是以大豆和小麦面粉为主要原料,经过固体制曲和液体酱醪发酵两个重要阶段,制备成具有特征色、香、味、体的液体调味品。制曲是酱油生产的重要工艺[1-2],制曲过程中米曲霉在原料上的生长繁殖,产生酱油发酵所需的各种水解酶类,如淀粉酶和蛋白酶等,为后期酱醪发酵奠定了物质基础。同时,酱油制曲过程中部分蛋白质和淀粉被米曲霉所分泌的水解酶降解,生成小分子肽、氨基酸和单糖等物质,这些物质可为米曲霉的生长、产酶和产孢子提供营养[3]。因此,研究酱油制曲过程中蛋白质的降解规律对调控米曲霉生长具有重要意义。近年来,国内关于提高酱油蛋白质利用率和氨基酸态氮转化率的文献较多[4-6],但详细探讨酱油制曲过程中蛋白质变化规律的研究鲜见报道。本研究将以豆粕、大豆分别制曲,通过研究酱油制曲过程中全氮、氮溶指数、氨基酸转化率、挥发性盐基氮及可溶性多肽的分子量分布的变化规律,为酱油发酵的代谢调控提供理论基础。

2011-05-09 *通讯联系人

欧阳珊(1988-),女,硕士研究生,研究方向:食品生物技术。

粤港关键领域重点突破项目(2009z52)。