履带式车辆主车架有限元分析及优化

2012-11-01包峥嵘胡林岚

包峥嵘,胡林岚

(扬州职业大学,江苏扬州 225009)

主车架作为履带式工作车辆上关键的零部件之一,是整个车辆的基体。履带式工作车辆上绝大多数的零部件(如行走装置、发动机、传动系、操纵机构、工作装置、驾驶室等)都是通过车架来固定其位置。主车架的功用是支承连接车辆的各零部件,并承受来自车内外的各种载荷。主车架的强度和刚度与履带式工作车辆的行驶性能和作业性能密切相关。各阶固有频率和振型是车架的基本特性,在车架上施加周期性外力时,若其频率在车架的固有频率附近,就会激起共振,影响车辆的行驶平顺性和使用寿命,强烈的振动会引起履带式工作车辆上零部件结构破坏[1,2]。

根据结构设计的需要,主车架是一个采用各种型钢焊接而成的形状不规则的焊接件,承受各种形式的载荷,因此用经典的力学方法对其进行强度、刚度分析的难度较大。利用有限元法可以方便地计算出车架的应力和应变分布,并以之作为指导、改进车架设计的依据,使其结构趋于合理。

1 车架有限元计算模型的建立

1.1 主车架几何模型的建立

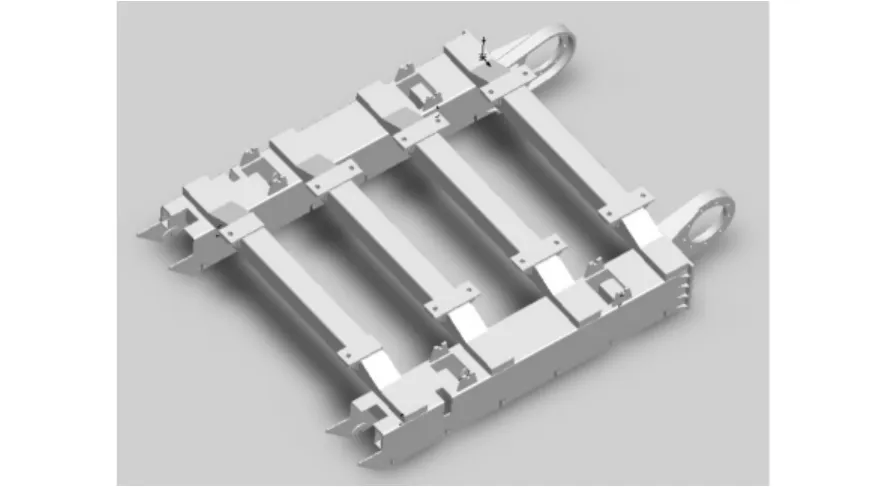

建立有限元模型和划分网格。首先在保证主车架主要特性、确保网格划分顺利进行的同时对主车架局部简化。由于车架形状复杂,在Ansys内部建模很不方便,用Pro/E软件建立车架的三维实体模型,然后转化为IGES格式后导入到Ansys软件,作为Ansys软件进行有限元分析的几何模型。主车架三维实体图见图1。

图1 主车架实体图

1.2 单元的选择与划分

有限元分析常用的三维实体单元有六面体单元和四面体单元。由于六面体单元在单元划分时要求结构比较规则,对于复杂零件用六面体网格进行自动划分时十分困难,而用四面体单元分析三维结构,单元划分很灵活,可以逼近较复杂的几何形状,并且各种软件的四面体网格自动划分功能已相当成熟。本次设计在计算时选用Solid45单元。

1.3 有限元模型网格的划分

主车架的形状比较大而且很不规则,网格划分的比较细,则单元数增加,计算量较大;网格划分的较大,则其中一些小尺寸的圆弧、倒角等有可能划分单元出错。因此,采用了自适应智能网格划分的方法对零件进行整体智能网格划分,划分时将网格大小设为9。图2为车架网格模型图,共有106634个节点,350790个单元。

1.4 施加载荷及边界条件

履带式排灌车工作时,所有支重轮承受支座反力,车架的载荷主要有柴油机、传动系、中间传动机构、混流泵的重力以及出水管的水柱对车架的后坐力等,将这几个载荷加载并进行必要的简化,均布在车架4根横梁上的8块平板上,载荷设为2.5×103kg,平板的总面积是0.127m2,作用在平板上总压力是19.4MPa,边界条件采用了极限条件下的工况,即所有支重轮安装处的X、Y、Z三个方向自由度全部约束住。此时车架的载荷及边界条件见图3。

图3 车架的外加载荷及边界条件

1.5 材料参数

选用的材料参数应与真实材料参数相符合。碳素结构钢是建筑及工程用非合金结构钢,价格低廉,工艺性能优良,用于制造一般工程结构及普通机械零件。通常热轧成扁平成品或各种型钢,一般不经过热处理,在热轧状态下直接使用,考虑到制造成本,选用碳素结构钢作为车架的材质。

经综合考虑,本试验样机采用材质为:Q235A。其弹性模量为2.06×105MPa,密度为7.8×103kg·m-3,泊松比为 0.3,屈服强度为235MPa,其材料属性为各项同性且是线弹性的。

2 主车架的静力特性分析

边界条件采用了极限条件下的工况,即所有支重轮安装处的X、Y、Z三个方向自由度全部约束住,由Ansys系统对车架进行受力分析计算,得到车架的应力和应变分布,再经后置处理,输出等效应变和应力云图。

2.1 应力分析

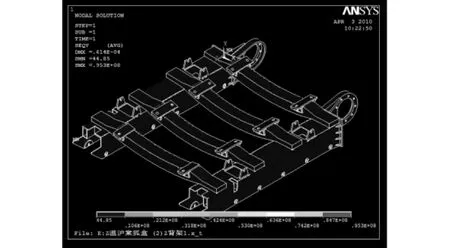

图4为车架的应力分布云图。显示红色区域或接近红色的区域是应力集中的地方,从应力分布图可见,车架的应力较小,最大应力发生在液压马达安装架和纵梁交接处,最大应力为95.3MPa。

图4 车架的应力分布云图

2.2 应变分析

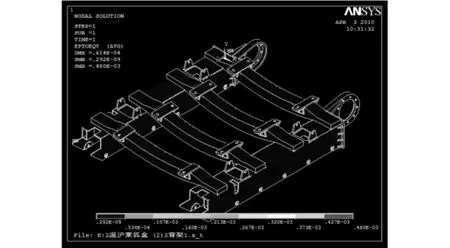

图5为车架的应变分布云图。从应变分布图可见,车架的最大应变,发生在液压马达安装架和纵梁的交接处,此处的最大变形为0.48mm。

图5 车架的应变分布云图

3 主车架的模态分析

履带式排灌车的主要振源来自于柴油机,同时履带式排灌车在行走时由于地面不平和在抽水作业时由于混流泵振动都会对车架形成激励,这些都对履带式排灌车的使用造成影响。为了保证履带式排灌车的工作安全性,只考虑车架的静刚度是不够的,还必须同时考虑车架的动态特性,避免激励振源与车架产生共振。当激励振源的激振频率与车架的某一固有频率接近时,就有可能引起共振,从而产生很大的动应力,造成车架结构的破坏或产生不允许的大变形,影响车架的性能[3,4]。

在车架的模态分析中,使用前面已建立的有限元网格模型,计算车架在自由状态下的固有频率和振型,提取车架的前10阶模态。将车架的模态分析分成车架不加约束时的模态分析和带约束的模态分析。

对车架不加约束时的模态分析,各阶频率见表1。在不加约束进行模态分析时,得到前4阶固有频率为0,这些为0的固有频率表现为刚体模态。车架最接近柴油机的激振频率(20-30Hz)的是第7阶频率61.525 Hz,但也有一定差距,因而所设计的车架在工作过程中一般不会引起整个车辆的共振而造成破坏。

表1 车架不加约束时各阶频率

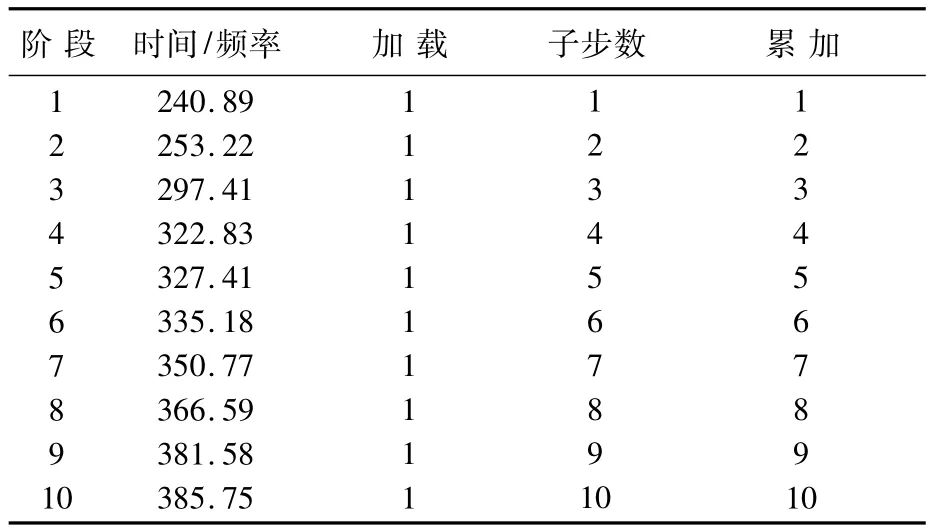

对车架进行带约束的模态分析,约束仍然按静力分析中的约束,模型见图6,得到车架各阶频率见表2。

图6 加约束进行模态分析的模型

表2 车架加约束后各阶频率

经过对车架进行模态分析可知,车架最小固有频率为240.89Hz,远大于柴油机的激振频率(20-30Hz),因而所设计的车架在工作过程中一般不会引起整个车辆的共振而造成破坏。

4 主车架的优化方案

通过对所设计车架的模态分析可知,本次设计车架的最小固有频率大于柴油机的激振频率(20-30Hz),因而所设计的车架在工作过程中一般不会引起整个车辆的共振而造成破坏。在静力学分析中车架整体绝大部分应力和应变都较小,只有液压马达安装架和与车架的纵梁交接处存在最大应力和应变,分别为95.3MPa和0.48mm,因此对液压马达安装架结构进行局部优化就可以。

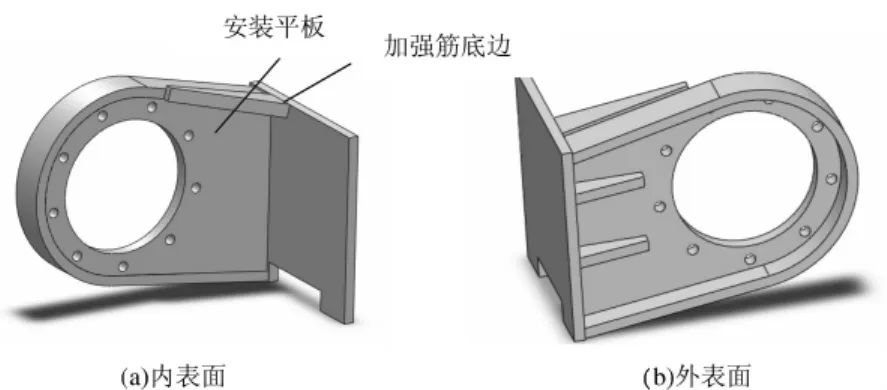

出现应力和应变相对于其他部位较大的最主要原因是因为连接处相对于其他部位的刚性较弱,可适当增加连接处安装平板和几处加强筋板的厚度,安装平板原来厚55mm增加为60mm,加强筋的底边原来是55mm增加为60mm,优化后的液压马达安装架结构如图7所示,这样提高了联接处的刚度,使车架整体受力更加均匀,达到了优化的效果。

图7 优化后的液压马达安装架

5 结语

本文在分析履带式工作车辆工作情况的基础上利用有限元分析软件Ansys建立主车架的有限元模型,进行刚度、强度校核,体现了有限元分析设计快速、准确、高效的特点。在此基础上对车架模型进行了约束模态分析,做出了主车架的模态分析,对产生最大应力和应变的部位,提出优化方案,为试验样机的制造打下了坚实的基础。

[1]肖文生.基于ANSYS WORKBENCH的压裂车主副车架有限元静态分析[J].技术论坛,2012(4):81-83.

[2]陈思栋.履带式车架结构设计与验证[J].农业装备与车辆工程,2010(12):18-20.

[3]包丕利,石传龙.货车车架的建模与模态分析[J].教育教学论坛,2012(10):98-99.

[4]刘新田.基于有限元的汽车车架静态分析[J].上海工程技术大学学报,2007(6):112-116.