9.5 Tex精梳棉绉布生产工艺关键要点探讨

2012-11-01施江扬史爱华

文 斌,陈 亮,施江扬,史爱华

(1.扬州职业大学,江苏 扬州 225009;2.扬州市产品质量监督检验所,江苏 扬州 225001;3.江苏通裕纺织集团,江苏扬州 225009)

绉布,又称绉纱,是当今服装面料市场上具有麻纱风格的一种织物[1]。织物起绉的方法有多种,其中利用捻向不同的强捻纱相间排列,再经过后整理,织物表面形成凹凸的起绉感的方法,纱线捻度过小,达不到起绉的效果;捻度过大,由于其纤维上捻回角过大,纤维的扭应力增大,脆性增大从而强力急剧下降。因此,要提高起绉效果,必须使用强捻的纬纱,但捻度不能过大,否则引起大量纬纱断头而影响织物的可织性[2]。本文利用绉组织结构和经纬纱捻向不同的强捻纬纱的方法设计生产绉效应织物,通过后整理加工增强绉效应,织物表面能形成凹凸的绉效应效果的绉布,表面具有独特的皱纹和麻纺外观。

1 原料及成品规格

1.1 原料

对强捻纱而言,纱线特数小,起绉效应差,纱线特数大,起绉效应好。对织物经纬纱配置而言,如果强捻纬纱的特数小于经纱特数,起绉效应差,强捻纬纱的特数大于经纱的特数,起绉效应好。本文选用较细的相同的经纬纱特数,采用纬纱强捻、经纱弱捻,经纬纱捻向相反的方法织造绉布,要获得良好的绉效应还是有一定的困难的。选择的经纬纱规格如下:经纱为9.5 Tex精梳棉纱,捻度110捻·m-1,捻向 Z;纬纱为9.5 Tex精梳棉纱,捻度1200 捻·m-1,捻向 S。

1.2 产品规格

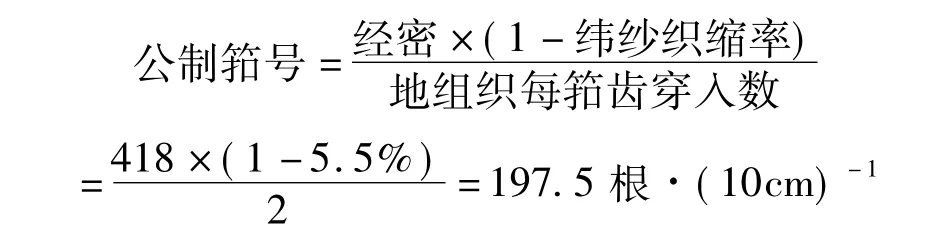

成品经纬密度为418×332根·(10cm)-1,成品幅宽为165cm,织物组织为绉组织。

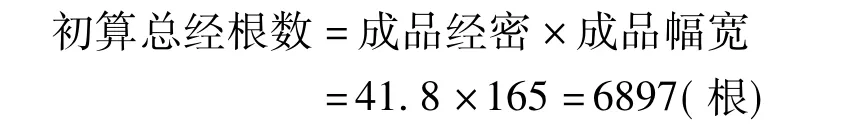

根据成品规格,坯布幅宽、总经根数、边纱根数确定如下:

式中,幅缩率参照类似品种,取6.4%。

总经根数取整数,且必须为每筘穿入数的整数倍,并尽可能为组织循环(Rj=48)的整数倍,故总经根数修正为6912根。

根据该织物的组织、经纬纱线密度及幅宽,确定其边纱根数为48×2根,即96根。

2 工艺流程

络筒→分批整经→浆纱→穿结经→织造→检验→修整→后整理

3 生产工艺关键要点

3.1 络筒

采用GA015型普通络筒机。一般棉经纱的络筒张力不超过其断裂强度的15% ~20%,确定织物络筒张力为36cN,络筒速度700m·min-1。

3.2 整经

选用贝宁格高速分批整经机。分批整经工艺参数包括整经张力、整经速度、整经根数、整经长度和卷绕密度。

上整经架筒子大小一致,防止大小气圈碰头,相互纠结;整经张力片分层分区排列,且同层同区张力一致,张力盘刻度较同品种偏大掌握;整经过程中车速不能过高,尽量减少停车,防止经缩[3]。因此,张力大小分布选择为:一区为5cN,二区为3cN,三区为3cN,四区为2cN,五区为5cN。

考虑到整经断头率,整经效率的问题,整经速度选择要适中,本文选择1000m·min-1。

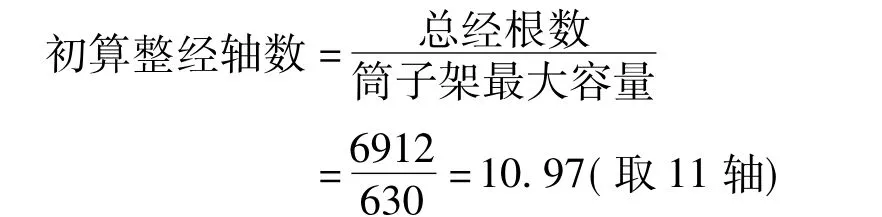

整经根数的确定应以多头少轴为原则,根据织物总经根数和筒子架最大容量,分配每只经轴的整经根数。为便于管理,各轴整经根数要尽量相等。

考虑到浆纱并轴,整经轴数采用偶数12轴,故每轴经纱根数=6912/12=576(根)。

经轴卷绕密度的大小与纱线线密度、整经速度、整经张力、整经加压及车间空气相对湿度有关,卷绕密度的大小影响到原纱的弹性、经轴的最大卷绕长度和后道工序的退绕。本文经轴卷绕密度根据工产实践,参考同类产品选定为0.48g·cm-3。

整经长度的设定依据是经轴的最大容量,可由经轴最大卷绕体积、卷绕密度、纱线线密度和整经根数求得。

3.3 浆纱

3.3.1 浆料配方

细特高密织物,需要提高经纱可织性,采用混合浆料,浆料配方见表1。淀粉是天然粘着剂,它具有良好的上浆性能,对天然纤维有较好的粘附性,并且资源丰富,价格低廉,退浆废液易处理,不易造成环境污染。聚乙烯醇简称PVA,是聚醋酸乙烯通过甲醇钠作用,在甲醇中进行醇解而制得的产物,是合成粘着剂。PVA是水溶性良好的高分子化合物,具有优良的上浆特性,已广泛用于经纱上浆,是目前除淀粉外的主要浆料之一。固体浆纱蜡片(柔软润滑剂)是用于各类经纱上浆的新一代柔软润滑剂,是一种高效柔软润滑剂,具有良好的柔软润滑性、抗静电性和增塑性,是纺织经纱上浆较优良的柔软润滑剂,也可作为浆纱后上蜡用。甘油是常用的吸湿剂,其作用是提高浆膜的吸湿能力,使浆膜的弹性、柔软性得到改善。由于淀粉浆膜的缺点是脆硬,过于干燥时会脆裂、落浆,故在浆液中加入适量的吸湿剂,以减少织造过程中经纱的脆断现象。甘油的使用量一般为淀粉重量的1%~2%。

表1 浆料配方

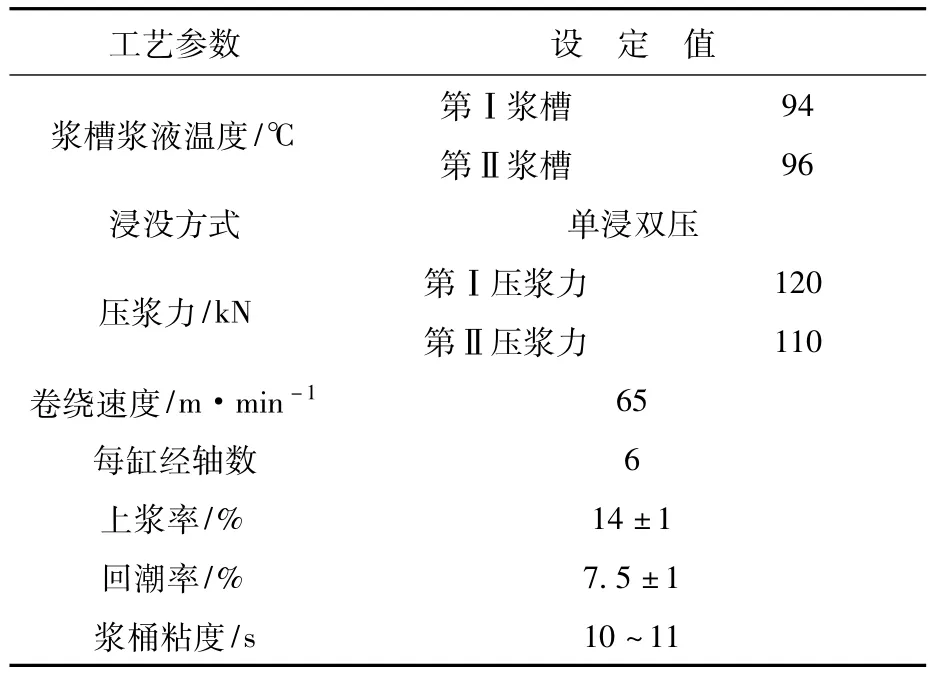

3.3.2 上浆工艺

选用控制精度高、性能稳定、故障率低的贝宁格(BENNINGER)浆纱机。低特高密纯棉织物纱强力较低,织造易断头,所以浆纱质量的好坏对织造生产起着举足轻重的作用。上浆工艺参数见表2,经纱上浆后,浆膜薄而坚韧,富有弹性,耐磨性好,能适应织造开口过程中的经纱反复拉伸及受综框、钢筘的摩擦。

表2 上浆工艺参数

3.4 穿经

根据织物组织规律,穿综方法采用照图穿法,共需7页单列式金属综框。边组织采用第1、2页综,地组织采用第2至7页综。

喷气织机上采用异形筘,这种筘可起到减少气流扩散和纬纱通道的作用。

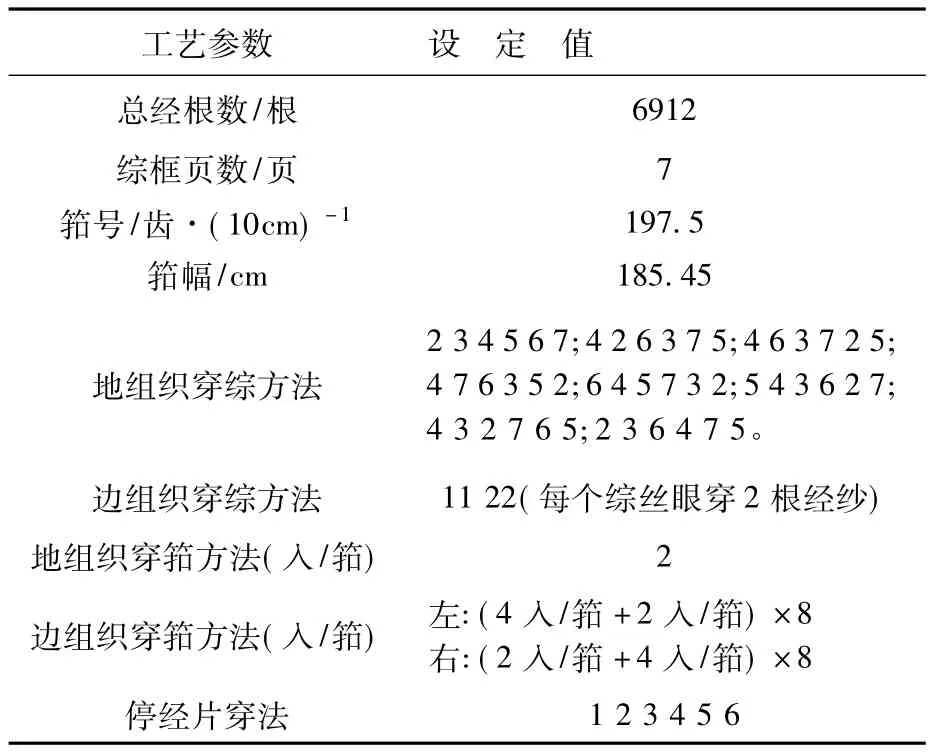

表3为绉布的穿综工艺参数。

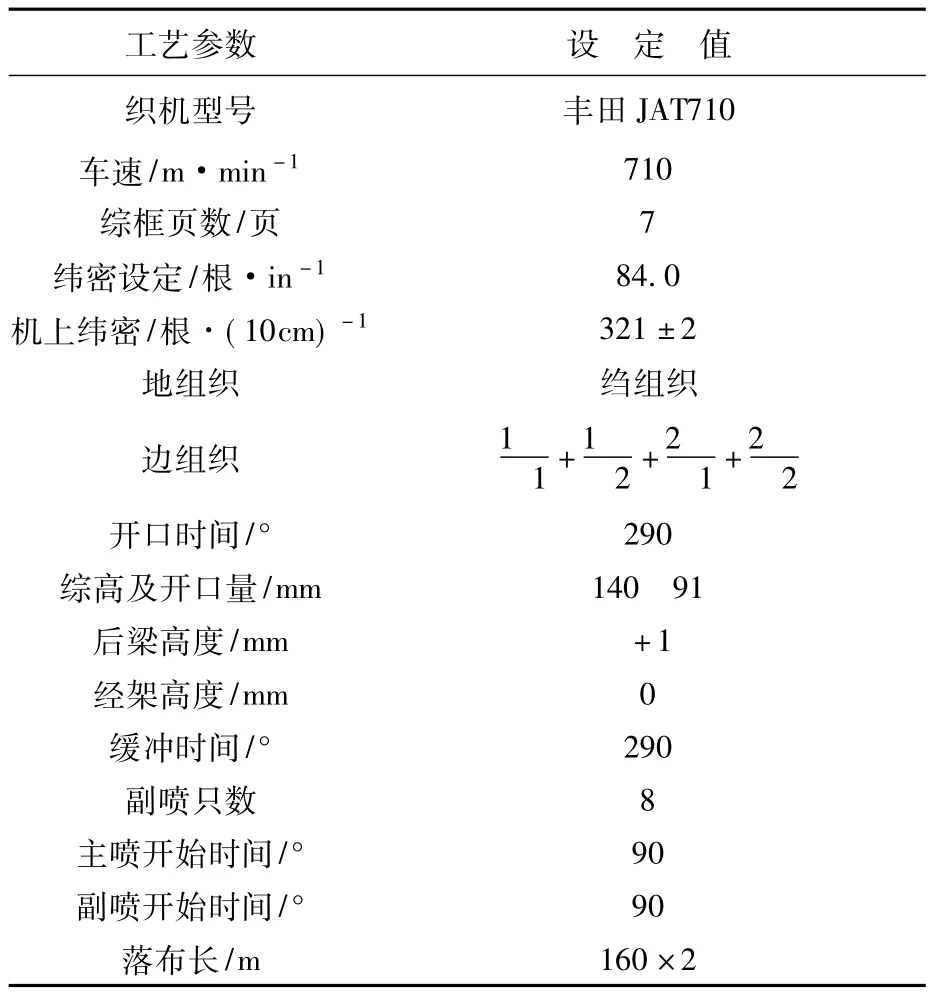

3.5 织造

采用日本丰田JAT710型喷气织机织造。喷气织机采用喷气引纬,即用压缩气流牵引纬纱,将纬纱带过梭口,其引纬方式轻巧,适应高速引纬。喷气织机织造工艺主要有上机工艺参数、织机速度、纬密设定、开口工艺参数、经位置线、引纬工艺参数等的设定,见表4。

表3 穿综工艺参数

表4 织造工艺参数

地组织纹板图,见图1。

图1 地组织

3.6 后整理

采用染整的煮练工艺加工,使高温碱液渗透到强捻的纬纱内部,引起纤维膨润,直径增大,使得纱线发生收缩卷曲而引起经、纬纱交织点的轻微位移,达到增强起绉效果。煮练使用试剂有烧碱、水玻璃(硅酸钠)、表面活性剂和亚硫酸氢钠。烧碱,主剂,它在高温下可去除果胶质、含氮物质、蜡质中的脂肪酸、棉籽壳中的某些成分以及部分无机盐;水玻璃,助剂,它能吸附煮练液中的铁质,防止布面发脆及织物产生锈渍和锈斑。它还能吸附棉纤维上的杂质及分解后的产物,防止这种分解产物重新沉积在织物上,从而提高了织物的润湿渗透性和白度;表面活性剂,起到浸透和乳化作用;亚硫酸氢钠起还原作用。表5具体说明了煮练工艺配方。

4 结论

本文绉效应的产生一是利用了绉组织结构,二是采用细特强捻纬纱(9.5特,1200捻·(10cm)-1)通过后整理加强绉效应。绉组织中具有不同长度的经纬浮点,在纵横方向错综排列,使织物表面呈现绉效应。强捻纱具有较大的捻缩率,使布面产生独特的皱纹和麻纺外观,形成风格独特的绉布。煮练加工中,高温碱液渗透到强捻纬纱内部,引起纤维膨润,直径增大,使得纱线发生收缩卷曲而引起经、纬纱交织点的位移,产生横向褶裥起绉。

[1]黄文伟,容穗生.纯棉高支强捻色织绉布的开发[J].广西化纤,2003(2-3):23-27.

[2]罗小芹,叶可如.异经色织绉布的开发[J].纺织导报,2006(7):74-76.

[3]曹红,畅娇,王文辉.纯绵高支巴厘纱绉布的开发设计[J].陕西纺织,2005(4):47.