硬齿面齿轮加工技术进展及展望

2012-10-26梁国星

吕 明,梁国星

(太原理工大学 机械工程学院,太原 030024)

硬齿面齿轮是指采用特种钢材,应用复合工艺使齿轮表面硬度达到HRC 45以上硬度的齿轮,通常采用齿轮表面渗氮或氮碳共渗(硬度约为HRC 52)、中高频感应淬火或火焰淬火(硬度约为HRC 55)和齿轮表面渗碳淬火(硬度HRC 58~62)。加工工艺一般采用滚齿-剃齿—热处理或珩齿工艺;滚齿-热处理-磨齿工艺,国内外制定了齿轮表面硬度、芯部硬度、有效硬化层深度等一系列检验标准,对完善热处理工艺,保证硬齿面齿轮质量起到了重要的作用,使硬齿面齿轮技术得到快速发展和广泛应用。

硬齿面齿轮传动是现代装备制造业中传递动力和运动的一种主要形式。硬齿面齿轮的设计和制造水平直接影响到机械产品的性能,在工业发展中占有举足轻重的地位,被公认为工业化先进程度的一种标志。随着工业技术的飞速发展,要求齿轮具有高精度、高速、高承载力、高齿面硬度、良好的齿面质量、长寿命等技术指标。在工业领域中,对具有高齿面质量、高传动性能齿轮数量的需求成几何级数增长。根据《中国齿轮行业“十二五”发展规划纲要》调查数据显示,我国齿轮行业年销售额超过1600亿元,平均年增长率达到25%以上,已成为世界第三大齿轮制造国。国家在2009年出台的中长期科技发展规划中,将高性能机床及基础装备列为16项重大专项之一,为装备主机提供配套服务的齿轮行业因此而成为重点发展目标。硬齿面齿轮精加工技术关系到国家安全和尖端科技的发展,是国家的一项战略需求。

1 硬齿面齿轮精加工关键技术

硬齿面齿轮的精加工是以高效率、高质量、低成本为目标,实现材料高效去除的一种齿轮精加工技术。随着硬质合金材料、刀具涂层技术、超硬磨粒工具制备技术和齿轮精加工机床技术的发展,淬硬齿轮加工技术和齿轮加工精度有了显著的提高,高精度齿轮的加工成本大幅度降低。目前,针对淬火后硬齿面齿轮所采用的加工方法有硬齿面剃齿、硬齿面精滚(刮削)、硬齿面磨齿和硬齿面珩齿技术等。其中硬齿面剃齿、硬齿面精滚适用于齿面硬度为HRC 45~53的齿轮精加工,硬齿面磨齿、硬齿面珩齿适用于齿面硬度HRC≥45的齿轮精加工。

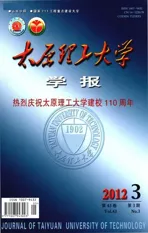

硬齿面齿轮精加工技术主要包括材料去除机理、机床设计、工具制备技术、一体化技术等。图1列出硬齿面齿轮精加工所需的主要相关技术,其中高性能机床和工具的设计制造是影响硬齿面齿轮精加工技术应用的最重要因素。

1.1 硬齿面齿轮工具技术

图1 硬齿面齿轮精加工技术框架

随着硬齿面齿轮精加工工艺的普及推广,专用加工工具也有了迅速发展,这主要表现在新型材料和刀具涂层技术的应用、超硬磨粒CBN工具制备技术的成熟、工具结构设计和工具一体化技术日趋完善等方面。滚、剃类刀具材料普遍采用新型高速钢和硬质合金并辅以涂层工艺,珩、磨类工具国外普遍采用钢基体超硬磨粒(如CBN、金刚石)模具,国内采用烧结磨具。在工具结构设计过程中,应用CAD技术、有限元分析技术等模拟仿真硬齿面齿轮精加工过程,实现刀具结构的优化设计。在工具集成技术方面,将粗加工、精加工工具一体化,通过一次装夹完成两个或更多工序加工。如,粗磨—精磨集成刀具、倒棱—精滚集成刀具、倒棱—硬剃集成刀具、粗珩—精珩集成工具以及粗磨—精磨—粗珩—精珩四位一体化工具技术等。工具集成技术的应用大大提高了精加工效率,降低了生产成本,推动了硬齿面齿轮精加工技术的发展和应用。

1.1.1 硬齿面剃齿和硬齿面精滚(刮削)

硬齿面齿轮精加工所用工具通常采用高钴钢(HRC 70~72)或用超细硬质合金材料(K类和P类),毛坯的成形工艺技术采用HIP工艺。两种工具的涂层材料通常为TiN、TiCN和TiALN。由于TiCN和TiALN涂层本身有很大的内应力,难以实现重新涂层。为确保刀具的使用寿命,剃齿刀和滚齿刀涂层材料采用TiN涂层,但二次涂层均匀性控制难度大,导致分层脱落,所以必须去除原有涂层。日本Mitsubishi公司、德国fette公司和日本Nachi公司已成功研制出适合于硬齿面齿轮精加工的剃齿刀和滚齿刀,如图2所示。

图2 硬齿面齿轮滚剃用精加工工具

在传统的硬齿面齿轮制作过程中,若采用滚齿-剃齿-热处理或精滚-热处理工序,刀具必须根据齿轮工件的热处理变形进行预修形。而对于不同模数、不同材质、不同热处理过程的齿轮工件其变形结果差异较大,刀具修形繁琐,通用性差。针对这一问题,日本、德国、美国等国家对淬火后齿轮(加工余量0.02~0.03mm,硬度为 HRC 48~53)进行硬齿面剃齿和硬齿面精滚,刀具采用新型硬质合金材料和高速钢材料结合涂层技术制备,加工后齿轮工件精度可达DIN 6~7级。硬齿面剃齿和硬齿面精滚所用工具必须满足下列要求:硬质合金刀具应具有高的结合强度和抗弯性能、高的耐磨性和高温红硬性;刀具变钝刃磨后便于二次涂层,并能保证原有的精度;加工过程中切屑脱落顺畅。

上述工具在精加工硬齿面齿轮中性能卓越,寿命长,精度高。其中,Nachi公司生产的滚齿刀在KE250滚齿机上可连续精滚1700件齿轮(齿面硬度为HRC 60,模数为2mm,齿数为6,螺旋角20°、齿宽为30mm),加工精度提高1级。

1.1.2 硬齿面磨齿工具

随着齿轮的品质要求越来越高,传动噪音要求越来越低,因此在今后一个时期内,磨削仍然是齿轮成批生产的主要工艺。硬齿面磨齿用工具生产厂商主要分布在欧美国家,如美国Gleason公司、Maag公司、德国fette公司、瑞士Reishauer公司、意大利Samputensili等公司生产的各类砂轮。其中,以钢基体电沉积金刚石和CBN磨粒砂轮占主流,如图3所示。该类砂轮具有寿命长、精度高、不需修形等优点。瑞士Reishauer生产的电镀CBN蜗杆砂轮磨削一个模数为4mm、齿数27、齿宽50mm的齿轮,磨削时间仅为64s,精度可达仅DIN2。该蜗杆砂轮为钢基体电沉积CBN砂轮。

在国内,烧结式陶瓷Al2O3砂轮已成为硬齿面齿轮磨削用主流工具,磨齿用碟片式CBN砂轮和金刚石砂轮也开始进入市场。对于电镀超硬磨粒成型砂轮和蜗杆砂轮还处于试验阶段,加之用户缺乏选择与使用的知识,不敢轻易投资进行工艺试验,技术推广较为困难。

图3 硬齿面齿轮磨齿用精加工工具

1.1.3 硬齿面珩齿工具

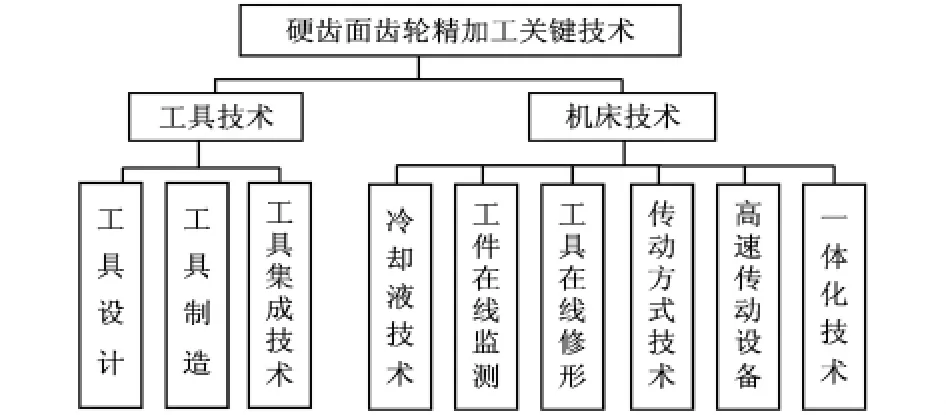

20世纪90年代初,美国、德国等发达国家开始着手研究粉末冶金珩轮,并有相应产品问世。粉末冶金珩轮磨具制作困难,且精度不易保证,没有被广泛应用于生产实践中。此后,德国、瑞士等国家开发出以电沉积工艺为主流的CBN斜齿型外珩轮、CBN内珩轮和CBN蜗杆珩轮,并在生产实践中已开始应用。国外通常采用的珩齿工具有斜齿型外珩轮、斜齿型内珩轮和蜗杆珩轮。在生产实践中较为成熟的珩齿工具如图4所示。

对内齿轮精加工而言,传统工艺采用磨齿技术,生产效率低。德国NILES-KAPP公司开发的电镀斜齿型外珩轮如图4-a所示,适合于硬齿面内齿轮精加工,重叠系数高,齿形精度可提高2级,是普通磨齿加工效率的25倍。如图4-b所示的电镀CBN内珩轮,是加工圆柱形齿轮(直径一般为450mm以内)的主要工具,重叠系数高,齿形精度好,对于鼓形齿加工效果更为明显。如图4-c所示的电镀CBN蜗杆珩轮,是国外应用较为普遍的一种珩齿工具,效率极高,可明显改善齿形精度和齿面精度。

图4 硬齿面齿轮珩齿用精加工工具

20世纪60年代,我国外啮合珩齿机和内啮合珩齿机相继问世,并对珩齿技术开始着手研究。到20世纪90年代,国内蜗杆珩齿机研制获得成功,工件加工精度达到6~7级。同时,珩齿技术的研究进入了新阶段。到目前为止,电镀CBN各类珩轮成为珩齿工具研究重点。山东大学进行了环面蜗杆砂轮珩齿和内啮合珩齿的实验,取得了良好的效果。2002年,机械工业部郑州机械研究所进行了电镀CBN斜齿外珩轮整形珩齿机理研究,提出了用电镀CBN斜齿外珩轮进行整形珩齿的新思路。珩齿试验表明:齿轮工件表面粗糙度值明显降低,齿向和齿形精度提高1~2级。太原理工大学提出电镀超硬磨料全切削型剃珩刀具的设计理论,并将热扩散工艺引入镀后CBN斜齿型外珩轮制作中,使得珩轮寿命大为提高,2004年该技术取得中国发明专利权。2005年,该课题组将超声振动技术引入平行珩齿工艺中,获得国家自然科学基金资助,并取得阶段性成果。

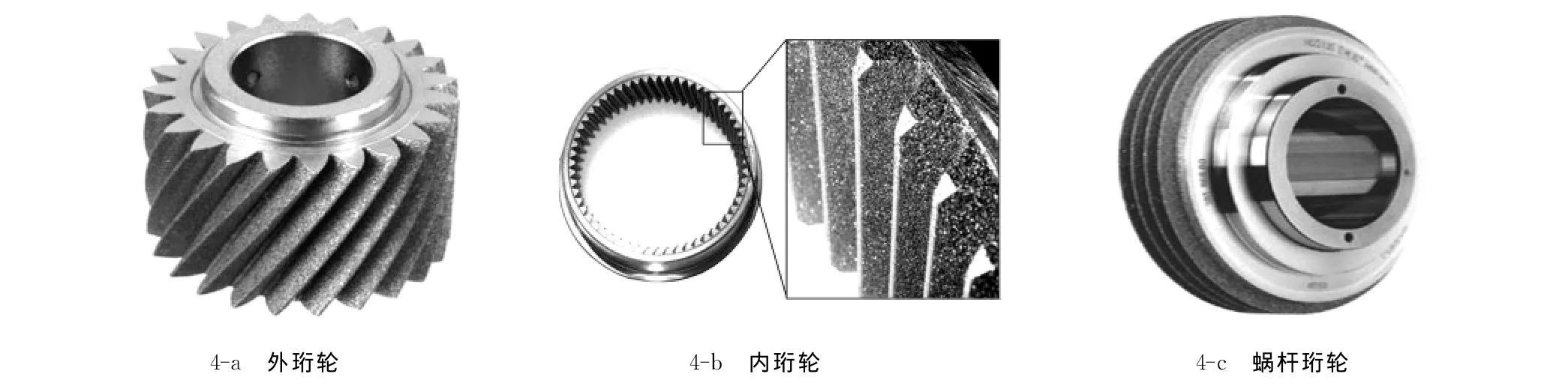

1.1.4 工具集成技术

21世纪初,德国NILES-KAPP公司、美国Gleason公司、日本Nachi公司为了进一步提高硬齿面齿轮加工质量和生产效率,将粗精加工工具集成,放宽了前一工序预留加工余量及精度,齿轮工件在热处理过程中齿形齿向变形控制的难度大大降低,使硬齿面齿轮加工精度适应性得到有效提高。工具集成技术主要有两类,一类是硬齿面齿轮倒棱和滚剃切削工具的集成技术,另一类是齿轮磨削类工具集成技术。近几年,齿轮磨削类工具集成技术发展迅速,尤其在硬齿面珩齿工具和磨齿工具方面取得了较大的成果。如:外珩轮粗精集成工具、内珩轮粗精集成工具、蜗杆式外珩轮粗精集成工具、4位一体蜗杆精磨齿集成工具等,如图5所示。

图5 硬齿面齿轮珩齿集成工具

1.2 硬齿面齿轮机床技术

为适应齿轮加工行业的要求,硬齿面齿轮加工用机床向数控化、高速高效、高精度、功能复合、绿色环保方向发展。

数控化技术将机床的各运动轴进行CNC联动控制,增加了机床的功能,实现了闭环或全闭环控制后,减少了辅助加工时间,增加了机床的柔性;高速、高效、高精度要求床身具有最佳吸振效果,无隙滚珠丝杆进给系统,PLC控制的定量润滑导轨,电主轴及力矩电动机,预加负荷的高刚性直线导轨,滚珠丝杆等技术;功能复合型机床要求一台机床上或工件一次装夹中,可以完成多道工序加工,从而提高工件的加工效率甚至加工精度;绿色环保包括加工过程中切削液护罩封闭、安装油雾分离器、高速干式切削磨削技术、机床和刀具再制造利用等技术;智能化要求齿轮加工机床具有自动误差补偿、温度补偿、工件在线检测、加工余量分配、刀具磨损在线检测及自动修整、零编程界面、多功能加工软件、工艺专家系统、远程控制与诊断等功能。

针对硬齿面齿轮加工机床的发展方向,国内外齿轮机床制造企业为了在激烈的市场竞争中取得一席之地,均加快了新产品研发力度。如国外Gleason集团的245TWG高速数控蜗杆砂轮磨齿机;瑞士Reishauer公司的RZ400、RZ150数控蜗杆砂轮磨齿机。德国Liebherr公司的LC120高速滚齿机床,Hǒfler公司的RAPID1250成形砂轮磨齿机和Faessler的HMX-400珩齿机,Kapp-Niles集团的KX300P磨齿中心、ZE400S成形砂轮磨齿机和CX250I珩齿机、高精度(内、外齿)磨齿机,强力内齿珩轮珩齿机;Emag-Koepfer公司的200WS-WF蜗杆砂轮磨齿机、VSC400PH 珩齿机、Sigmat的VVV250成形砂轮磨齿机、VSC400DUO WF齿轮加工中心;瑞士Labmert公司的1600CNC滚-磨齿机;国内秦川发展公司的 YK332A、YK7340、YK7380及YK73125大型数控成形砂轮磨齿机,湖南中大创远数控装备制造的YK2050七轴五联动数控弧齿锥齿轮磨齿机。此外,功能复合型的一体化齿轮加工机床开始发展。如:Gleason公司的P90G多用途机床,可以同时进行工件的滚齿和磨齿加工;Emag-Kopfeer公司的VSC400DUOWF齿轮加工中心,可完成齿坯车削、齿部的滚齿加工、倒棱及去毛刺加工,通过这些工序的集成使加工效率提高了近4倍。

2 硬齿面齿轮精加工技术未来发展方向

近年来,太原理工大学先进切削技术研究所在研究齿轮剃珩机理、全切削型剃珩齿轮刀具、电镀CBN和激光钎焊CBN珩轮工艺的基础上,提出将超声加工应用于硬齿面珩齿加工工艺。超声珩齿是将超声振动切削技术应用于齿轮精密加工的一项技术,通过高频振动提高珩磨时瞬时切削速度,使珩磨工艺特点得到充分发挥;同时这种超声振动能有效减小珩磨力;切削液的超声空化作用可以对珩磨轮进行清洗,有效地减少珩磨轮的堵塞,提高加工效率。在国家自然科学基金资助项目“硬齿面齿轮超声波平行轴珩磨机理的研究(N0.50475158)”、“齿轮超声加工非谐振单元变幅器的设计理论及实验研究(N0.50845037)”、“非谐振单元变幅器设计理论及其齿轮超声剃珩应用(N0.50975191)”的支持下对超声珩齿开展了一系列理论和实验研究。从单颗磨粒微观切削角度定性地研究了电镀CBN外珩轮的超声振动珩齿切削机理。通过研究单颗磨粒的切削作用和运动轨迹,珩轮与齿轮啮合时产生的啮合力及超声振动产生的冲力,提出了CBN磨粒的切削模型、超声波平行轴硬珩齿材料去除模型。经过理论推导,揭示了齿轮被加工区域的质点做伴有不规则扰动的椭圆轨迹振动。首次提出非谐超声振动系统设计理论,并采用应力耦合及力耦合原理设计了非谐振单元组成的齿轮超声加工振动系统,进行了小直径圆柱齿轮超声珩齿与传统珩齿的加工对比实验。

在硬齿面齿轮精加工技术领域,应该以齿轮生产厂家为主体、在产学研结合的技术创新体系下,对关键技术及装备上需展开深入的研究。

1)硬齿面齿轮磨齿、珩齿、研齿机理及工艺的研究。特别是开展珩齿(外珩齿、内珩齿和蜗杆珩齿)理论研究,探索珩齿加工过程中接触点、接触线运用参数分布规律,研究复杂运动机制下齿面工件材料瞬态应力应变、应变率的动态行为变化规律,揭示硬齿面齿轮珩齿过程中材料去除的科学本质,为发展硬齿面齿轮加工技术和装备提供理论基础。

2)开发适应功能复合型一体化齿轮加工机床、新型砂轮及加工智能化技术。探索新型复合珩齿机床技术(超声振动珩齿机床)、磨—珩齿复合工具的制备技术。对工具的几何参数、珩磨削用砂轮表面的磨粒分布状态进行研究,建立针对不同材料的硬齿面齿轮精加工工具的数据库、工具和工件检测系统,以及硬齿面齿轮加工智能化技术。

3)积极开发绿色加工技术,包括冷却润滑技术、工具再利用技术和机床再制造技术等。由于环保的需要,在冷却润滑技术方面要大力开发干式(绿色)冷却润滑技术,风冷式、液氮冷却式硬齿面齿轮高速精加工技术;在工具制造技术方面要考虑磨粒的最大利用率,基体可回收技术等。针对超硬磨粒(CBN和金刚石)工具,发展工具基体的退镀技术、未损耗磨粒的回收技术、损耗磨粒的二次利用技术等。对于硬齿面齿轮切削类工具(硬剃齿刀、硬齿面齿轮滚齿刀、齿轮倒棱、硬齿面插齿刀)发展超细硬质合金粉末冶金技术、二次刃磨技术、刀具材料重复涂层技术等。

4)研究新型的硬齿面齿轮加工用工具制备技术。如超硬磨粒高温钎焊技术、激光钎焊技术、绿色电镀技术、单层磨粒高温陶瓷烧结技术等。

5)磨齿珩齿机床技术。采用高速电主轴及高速、高效和高精度的直线进给驱动技术、磨珩工位集成技术、刀具自动修行技术、工件自动检测及装夹技术等。

[1]Fritz Klocke,Christof Gorgels,Vasilios Vasiliou.Analysis of the influence of gear dimensions on cutting speed and contact conditions during the gear honing process[J].Prod Eng Res Devel,2009(3):255-259.

[2]Agapov S I.Hobbing of small-module gears in the presence of ultrasound[J].Russian Engineering Research,2008,28(4):343-345.

[3]Wei B Y,Deng X Z,Fang Z D.Study on ultrasonic-assisted lapping of gears[J].International Journal of Machine Tools &Manufacture,2007(47):2051-2056.

[4]中国科学技术协会.机械工程学科发展报告(机械制造)[M].北京:中国科技出版社,2009,121.

[5]Tonshoff H K,Friemuth T,Marzenell C.Properties of goned gears during lifetime[J].CIRP Annals-Manufacturing Technology,2000,9(1):431-434.

[6]Egan D,Engels J A.The use of coated diamonds in diamond impregnated tools[J].IDR,2004(4):34-38.

[7]马云.磨齿技术与装备的发展[J].机械工人冷加工,2007(4):27-30.

[8]姜荣超,雷雨,李超群,等.国外超硬材料工具的最新应用与进展[J].硬材料工程,2008,20(4,5):25-29,42-48.

[9]李先广,刘飞,曹华军.齿轮加工机床的绿色设计与制造技术[J].机械工程学报,2009(11):140-146.

[10]Lorenz S Sigl,Günter Rau.Christian Dennert When the going gets tough PM gears can cope[J].Metal Powder Report,2007,62(10):22-26.

[11]Tonshoff H K,Friemuth T.C Marzenell Properties of Honed Gears During Lifetime[J].CIRP Annals-Manufacturing Technology,2000,49(S1):431-434.

[12]殷立斌.高效的小模数精密齿轮加工机床[J].金属加工,2011(7):44-46.

[13]王政.汽车齿轮的加工工艺及发展趋势[J].现代零部件,2011(9):26-28.

[14]钱利霞,李华,肖启明.硬齿面齿轮加工技术研究及应用[J].材料热处理技,2011(1):184-186.

[15]于爱武,高虹.现代齿轮剃削技术的新进展[J].工艺与装备,2006,(3):42-43.

[16]Der blanke N N,Hon fur die Zahne.Ver zahnungshartbearbeitung durch Leistungs honen[J].Maschine und Werkzeug,2006,107(1-2):30-32.

[17]Bouzakis K D,Lili E,Michailidis N,et al.Manufacturing of cylindrical gears by generating cutting processes:A critical synthesis of analysis methods[C].CIRP Annals-Manufacturing Technology,2008,57(2):676-696.

[18]Marzenell C.Fertigung von Verzahnungen hoher Festigkeit durch das Leistungshonen mit galvanisch belegten CBNWerkzeugen[J].Report bmb,Bundesministeriμm fur Bildung und Forschung,2006:1-102.

[19]遇立基.磨齿工艺与磨齿机的技术发展概况[J].现代制造工程,2008(2):1-4.

[20]黄强,罗辑,唐其林.高速干式滚齿加工及其关键技术[J].机床与液压,2007(5):30-32.

[21]王联奎,侯建华.典型齿轮零件加工工艺分析[J].农机使用与维修,2006(6):80-82.

[22]陈鹏.汽车变速箱齿轮加工工艺及设备[J].天津汽车,2008(7):56-57.

[23]陈兴洲,邱超,薛东彬,等.硬切削技术在硬齿面齿轮加工中的应用[J].机械制造,2010(4):40-41.

[24]石新民,徐薛黎,王俊岭.圆柱齿轮磨床现状与发展[J].机械传动,2007(6):101-103.