中孔沸石的合成及其性能研究进展

2012-10-26李瑞丰薛招腾苗海霞马静红

李瑞丰,薛招腾,苗海霞,马静红

(太原理工大学 精细化工研究所,太原 030024)

沸石具有大的比表面积、均匀的孔道、可调变的表面性质、较强的酸性、较好的热稳定性和水热稳定性,被广泛应用于催化、吸附分离、离子交换等领域,并具有广阔的应用前景。

尽管沸石在石油炼制等领域中的应用很被看好,但是随着石油资源的开发和日益短缺,重质油资源包括油砂沥青等的利用日益受到重视,开发新的重质油裂解催化剂是未来重油和油砂沥青资源充分利用的关键之一。由于沸石有限的孔径尺寸(小于1.3nm),给大分子的扩散带来很大的阻力,严重限制了大分子的吸附与扩散,沸石表面活性位的有效利用率低等[1-6],使其直接应用于重质油工业中受到了很大的限制。

如何改善沸石类催化剂的上述问题,成为近几年来科学家们研究的热点。他们巧妙地设计了一系列新的合成方法,来调变沸石的孔道结构,控制沸石的晶粒尺寸,以拓展沸石的应用范围。中孔沸石兼具沸石晶粒固有的微孔,还同时具有额外的孔径为2~50 nm的中孔,可有效克服单一微孔沸石小的孔径对涉及大分子吸附和催化反应的应用中所引起的可接近性差和扩散阻力大等弊端。在沸石中引入中孔,沸石晶体内的中孔与沸石自身的微孔体系相互连通,使得沸石的孔结构更加发达,可以有效地改变客体分子的扩散路径,加快其扩散效率;且二次中孔的出现,使得沸石内表面的活性位暴露在了分子可以扩散到达的位置,使沸石表面活性位变得可接近,反应物分子更容易扩散到达这些活性位发生吸附作用或参与反应,最终提高沸石材料的吸附或催化性能。

1 中孔沸石的合成

中孔沸石的合成包括后处理法(水热处理、化学处理法、酸处理法、碱处理法等)、硬模板剂法(碳纳米颗粒、碳纳米管、碳纳米纤维、碳气凝胶、纳米无机粒子、生物质、聚合物等)、软模板剂法(有机硅烷、硅烷化的高分子等)及键阻断法。

1.1 后处理法

后处理法是一种制备中孔沸石的传统方法,包括水热处理法、化学处理法、酸处理法、碱处理法等。将普通沸石经后处理,选择性地部分脱除沸石骨架中的硅或铝,从而产生中孔或大孔。

1)在水热条件下,沸石骨架Al-O-Si键逐渐水解,使得部分Al原子从沸石骨架上脱落,生成一个空位;在蒸气作用下Si物种发生了迁移重排,填补由于Al原子脱出后留下的空穴;部分空位被填补,而其他空位则由于Si原子的迁移逐渐长大并生成中孔[1],如图1所示。水热处理产生二次孔法存在明显的局限:

a.骨架无定形化使得沸石的相对结晶度下降;

b.部分的孔道可能会被脱落的沸石残片堵塞;

c.二次孔的孔径及孔容不易控制;

d.水热处理的脱铝过程改变了沸石的酸性质,从而会影响沸石催化剂的催化行为。

图1 USY沸石中孔形成过程的示意图[1]

2)对铝含量较高的沸石,如:LTA、X、Y等,用SiCl4、EDTA和 AFS(氟硅酸铵,(NH4)2SiF6)等进行化学处理后也能产生中孔[1]。此方法同样会造成沸石结晶度的严重下降,且中孔的孔径和孔容不易控制。该方法也只能用于高铝含量的沸石。

3)酸处理[7-8]的主要目的在于去除骨架外的一些碎片物质。通过温和的酸处理(如稀释的硝酸或草酸),去除可能沉积在沸石表面或堵塞沸石孔口的碎片物质。所以,沸石经酸处理后并不能真正产生中孔,而仅仅是通过溶解部分碎片残物扩充了中孔的孔体积。经酸处理后,沸石产生中孔,主要取决于沸石的类型和酸性质,使得该方法具有一定的局限性。丝光沸石经酸浸处理后可直接产生中孔。

4)碱处理法[9-11]主要是通过选择性地脱除沸石骨架上的硅原子进而产生中孔的方法。该方法通常是在沸石晶粒的边缘或缺陷位上脱硅形成中孔,如图2所示。对于具有较低硅铝比的沸石,碱处理法可以在沸石的边缘形成大量的较小孔径的中孔,而对具有较高硅铝比的沸石,碱处理可能造成大量硅的流失,从而造成结晶度大大下降,所以碱度及碱处理时间的控制尤为重要。碱处理法只适用于较高硅铝比的沸石材料,对于低硅铝比的A型及X型沸石,碱处理会造成沸石骨架的坍塌。

图2 MFI沸石碱处理法形成中孔的示意图[12]

后处理法的难点在于如何控制好脱硅与脱铝的尺度,以避免沸石结晶度大大降低,甚至骨架彻底坍塌。后处理法脱出的硅或铝可能会堵塞部分孔道,且难以控制产生的二次孔的孔径大小和二次孔的孔容大小。

1.2 硬模板剂法

1.2.1 碳材料固体模板剂法

以碳纳米颗粒为硬模板合成沸石,碳粒子被长大中的沸石晶体封装,即沸石晶体中镶嵌着这些碳物质,然后通过煅烧等方法除去碳物质即可得到中孔沸石[13],如图3所示。这种方法的中孔孔尺寸取决于碳颗粒的尺寸。

图3 碳纳米颗粒为模板,合成中孔沸石示意图[6,13]

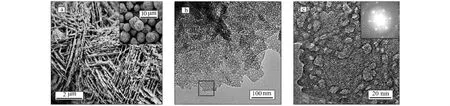

用碳纳米颗粒为中孔模板剂造出的中孔为封闭的孔,相互之间互不贯通。对于较大分子的扩散,很难起到加快的效果;而用碳纳米管[14]或碳纳米纤维[15]为模板剂合成出的中孔沸石,其中孔为贯通于整个沸石晶粒的,可大大减短大分子的扩散路径,加快大分子的扩散速率,如图4所示。

1.2.2 气凝胶模板剂法

为了获得具有贯通于沸石的中孔,Tao等用中孔碳气凝胶和间苯二酚-甲醛气凝胶为模板剂,合成了中孔ZSM-5、Y和 A型沸石[16-18],如图5所示。碳气凝胶和间苯二酚-甲醛气凝胶具有较大的中孔和适宜的壁厚,能够在沸石的合成体系中稳定存在。沸石晶体在气凝胶的中孔体系中生长,这样得到的沸石的中孔为贯穿于整个晶粒,且中孔的尺寸取决于中孔气凝胶的壁厚。

图4 碳纳米管作为模板剂合成中孔沸石单晶示意图[14]

图5 碳气凝胶作为模板剂合成中孔沸石单晶示意图[18]

然而,用碳颗粒、碳纳米管、碳纳米纤维及气凝胶等为模板合成中孔沸石过程中,由于碳材料的疏水性,难以被引入沸石合成体系,使得合成存在一定的难度,合成过程比较复杂,且中孔的尺寸完全取决于模板剂的尺寸,很难实现中孔的调变,大大限制了其工业应用。

1.2.3 无机固体模板剂法

除了用碳材料作为硬模板合成中孔沸石外,Xie等用纳米CaCO3作为硬模板,合成了中孔MFI沸石[19]。无机模板剂价格便宜且容易获取,是合成中孔沸石材料理想的模板剂。在合成过程中,引入粒径为50~100nm的CaCO3粒子作为模板剂,Ca-CO3粒子会均匀分散于合成的沸石晶体内部。被包在沸石晶粒中的纳米CaCO3粒子可以通过酸处理而被溶解掉,产生与原来的模板粒径大小一样的晶内孔。CaCO3粒子外表面的羟基对其作为固体模板剂有着重要的作用,它使得CaCO3粒子可以均匀分布在合成过程的凝胶中,进而产生分布均匀的大孔。该方法的中孔尺寸同样取决于加入的纳米硬模板的尺寸,如图6所示。

无机模板剂在合成沸石的应用中还有其他重要的作用。例如,用纳米CaCO3粒子作为模板剂合成的沸石,CaCO3粒子均匀地分散于沸石晶体中,经高温焙烧(650℃)后,CaCO3转化成为CaO纳米粒子,而CaO粒子具有强碱性。这样的沸石晶体中会同时存在酸性位和碱性位,这对于同时要求酸性位与碱性位的催化反应是十分重要的。

图6 纳米CaCO3作为模板剂合成中孔silicalite-I沸石的TEM图[19]

1.2.4 聚合物固体模板剂法

Xiao等用阳离子聚合物(PDADMAC)作为模板,合成中孔Beta沸石[20]。阳离子聚合物带正电荷,且比较稳定,能与硅铝凝胶发生自组装而均匀地分散于沸石合成体系中。结晶过程中,阳离子聚合物被封装在沸石的晶体内,通过焙烧去掉该聚合物,得到贯穿沸石晶体的中孔,如图7所示。阳离子聚合物价格低廉,能大大降低合成中孔沸石的成本。

图7 阳离子聚合物作为模板剂合成中孔沸石示意图[4]

除上述的硬模板剂法外,将生物质等材料加入到沸石的合成体系中,也能在沸石中引入二次中孔。

用硬模板剂法在沸石中引入晶内的中孔结构,其缺点在于中孔的尺寸主要取决于模板剂的大小,该方法得到的中孔孔径分布比较宽,而使硬模板和沸石的合成凝胶混溶而不发生相分离,也是该合成方法的技术难题。

1.3 软模板剂法

将中孔尺度的软模板引入到沸石的合成体系之中来合成中孔沸石,是目前科学家研究的热点。该方法能够很好地控制中孔的尺寸,很容易实现中孔尺寸及孔容的调变。

如图8所示,Serrano及Li等用苯胺丙基三甲氧基硅烷(PHAPTMS)作为硅烷化试剂,将预晶化后的沸石前驱体(b)和有机官能团化(c,d)水热晶化处理,最终得到了纳米沸石晶粒的聚集体(e)[21-24]。如d所示,有机硅烷水解出的亲水基Si-OH通过Si-O-Si或Si-O-Al键连在了沸石前驱体上,而疏水的有机长链则包裹在了沸石前驱体的表面上。在晶化的过程中,有机硅烷中的Si进入了沸石的骨架,而疏水基团则起到了阻断沸石晶粒长大的作用。该方法得到的沸石为纳米小晶粒的聚集体,其中孔存在于纳米小晶粒之间。该方法特点是:

1)有机硅烷在沸石的碱性合成体系中能够稳定存在;

2)有机硅烷的硅原子可以作为沸石合成的部分硅源,进入沸石的硅铝骨架;

3)有机硅烷的疏水基团可以对沸石的生长起到干扰作用,限制或者直接阻断沸石的生长。

图8 有机硅烷官能团化法合成中孔ZSM-5沸石示意图[25]

Serrano等的合成方法,在沸石中引入了晶间中孔。为了在沸石中引入晶内中孔结构,Ryoo等设计 了 一 种 两 性 有 机 硅 烷 ([(CH3O)3SiC3H6N(CH3)2CnH2n+1]Cl),将其用于中孔沸石的合成,成功地合成出了中孔A、ZSM-5型沸石及磷铝沸石[26-28]。在碱性体系中,该两性有机硅烷的亲水端水解成硅羟基,能够与合成体系中的硅铝发生自组装,进而将有机硅烷的有机链嫁接到了沸石的骨架上,如图9所示。这里的两性有机硅烷,不仅作为合成体系的部分硅源,且起到了类似CTAB的中孔模板作用。该方法可以通过改变有机硅烷的量来调变中孔的孔径大小。其中,有机硅烷相可能会和沸石的凝胶发生相分离,这样使得有机硅烷起不到中孔导向剂的作用,所以合成条件必须严格控制。有机硅烷的加入量越大,有机硅烷自组装形成的胶束可能会越大,即中孔的孔径和孔容可以通过有机硅烷的加入量进行调变。

图9 两性有机硅烷作为模板剂合成中孔磷铝沸石示意图[26]

Ryoo等用上述方法只合成了中孔A、ZSM-5型沸石及磷铝沸石,没有报道中孔FAU(X或Y)型沸石。Wilhelm Schwieger等用同样的有机硅烷,同样的合成思路,合成了由纳米薄片聚集而成的X型沸石,而该纳米薄片中含有晶内中孔[29]。该材料同时具有沸石固有的微孔、纳米薄片上的晶内中孔,还有纳米薄片之间相互堆积而形成的大孔,如图10所示。

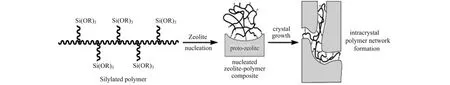

Ryoo等的合成方法,成功地在沸石中引入了晶内中孔。尽管精心设计了两性的有机硅烷,但是其相分离还是难以避免,导致了合成条件的控制极其严格,合成的重现性存在有一定的问题。Pinnavaia等将长链聚合物用有机硅烷进行官能团化,即将有机硅烷嫁接到了高分子长链上,用于中孔沸石的合成[30],如图11所示。该方法首先将有机硅烷进行固定,避免了Ryoo方法中可能存在的相分离的问题,然后以此有机硅烷官能团化的高分子长链作为中孔导向剂,一方面,导向剂上的硅原子与沸石合成体系中的硅铝发生自组装连接到了沸石的骨架中,另一方面,长链高分子也被连接到了沸石上。这样造成的晶内中孔是一个贯穿沸石晶体的,且其中孔走向取决于高分子链的走向。

图10 两性有机硅烷作为模板剂合成中孔X型沸石扫描(a)和透射(b、c)电镜图[29]

图11 硅烷化的聚合物作为模板剂合成中孔沸石示意图[30]

1.4 键阻断法

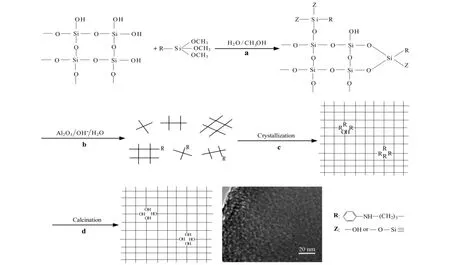

Li等借助有机硅烷在沸石生长过程中的阻断作用,合成了中孔A沸石[31]。为了避免有机硅烷和沸石的合成凝胶发生相分离,首先将有机硅烷嫁接到硅源的表面,即将硅源进行有机官能团化。有机硅烷的有机链通过Si-C键嫁接到了气相二氧化硅的表面,且Si-C键在沸石的碱性合成体系中能够稳定存在,以此有机官能团化的二氧化硅作为沸石合成的硅源,如图12所示。

图12 中孔A型沸石形成机理示意图[31]

在沸石的合成过程中,有机官能团化的二氧化硅作为沸石合成的硅源,和铝源一起共价连接形成了沸石的骨架。而嫁接在二氧化硅表面的有机链R也同时被连接到了沸石的硅铝骨架上,在这个方向阻断了沸石的继续生长,从而在沸石的晶内造成了缺陷位。缺陷位经过焙烧,去除有机物,便形成了晶内的中孔结构,中孔的孔容可以通过改变有机链R的量来调变:引入的有机链R越多,形成的缺陷位就越多,最终形成的中孔孔容就越大;而中孔的孔径可以通过选择不同种类、不同尺寸大小的有机硅烷来进行调节。

用同样的有机官能团化的硅源,Li等合成了具有晶内中孔的纳米ZSM-5沸石[32],及由具有晶内中孔的纳米ZSM-5沸石聚集而成的沸石微球。与低硅沸石不同,高硅沸石ZSM-5的铝含量很低。在合成过程中,大量的表面被官能团化的硅要参与沸石骨架的构建,致使大量的有机链R被引入了沸石的骨架,在沸石晶体内形成缺陷位的同时,也会阻止沸石晶粒的长大。这样最终生成的沸石为含有晶内中孔的沸石小晶粒。

2 中孔沸石的性能

中孔沸石大大缩短了客体分子的扩散路径,减小了分子的扩散阻力,加快了分子的扩散,增加了沸石表面活性位的有效利用率,使得大分子的反应变得可能,大大拓展了传统沸石的应用范围。

2.1 改变分子扩散路径,加快分子扩散速率

在沸石晶体内引入晶内中孔,使得反应物分子、中间过渡态分子、产物分子可以通过不同的路径扩散出(入)沸石之中,与表面活性位发生作用。这样大大加快了扩散速率,提高了催化效率。

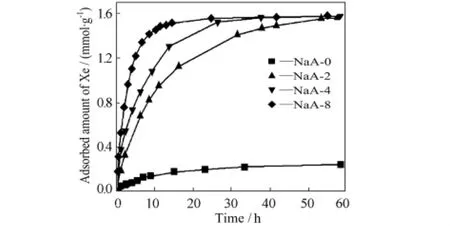

Ryoo等将中孔A型沸石应用于稀有气体氙的吸附实验中,定量地分析扩散速率[27]。NaA-0为普通A型沸石,NaA-2、NaA-4、NaA-8为中孔A型沸石,其中孔体积分别为0.13,0.24,0.42m3/g。如图13所示,随着中孔体积的增加,沸石对氙的吸附速率逐渐增加,中孔体积最大的NaA-8沸石,在吸附12h后即达到了平衡吸附量的95%以上,而普通的NaA-0沸石在60h时,仅仅吸附了平衡吸附量的15%,且达到平衡吸附量需要无限长的时间。可以算出,NaA-2、NaA-4、NaA-8对氙的吸附速率分别为NaA-0的56、102、203倍。

图13 1.01×105Pa、298K下,A型沸石对氙的吸附动力学曲线[27]

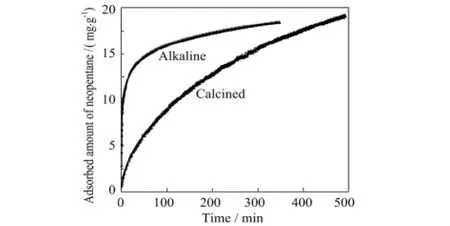

J.Perez-Ramirez等用煅烧后的普通ZSM-5沸石及碱处理后的中孔ZSM-5沸石吸附新戊烷[9]。碱处理后的ZSM-5沸石,中孔体积0.16cm3/g,外比表面积120m2/g。如图14所示,碱处理后的ZSM-5沸石较普通ZSM-5沸石具有极快的新戊烷吸附速率。

Li等将中孔A型沸石用于硬水中Mg离子的脱除,该中孔沸石表现出了优异的Mg离子交换性能[31]。Mg离子的交换中,t50和t100随着中孔体积的增大而迅速递减,即达到交换量的50%所需的时间和达到平衡所需的时间递减;而D/r2则随着中孔体积的增大而递增。如表1所示,NaA-5的中孔体积是NaA-0的13倍,但Mg离子交换速率却是NaA-0的170倍,而NaA-5的Ca离子交换速率仅仅是NaA-0的2倍。在Ca、Mg共存的体系中,Mg离子能以较快的速率占据中孔4A上的吸附位。中孔4A沸石具有较大的Mg离子交换能力,及较大的Mg离子竞争性,从而改善了4A沸石在洗涤行业中的应用。这说明了中孔改变了客体分子在沸石中的扩散路径,大大减小了分子的扩散阻力,加快了分子的扩散速率。

图14 煅烧及碱处理ZSM-5沸石对新戊烷的吸附动力学曲线[9]

表1 308K下4A沸石的Ca、Mg交换速率数据[30]

2.2 提高沸石表面活性位可利用率

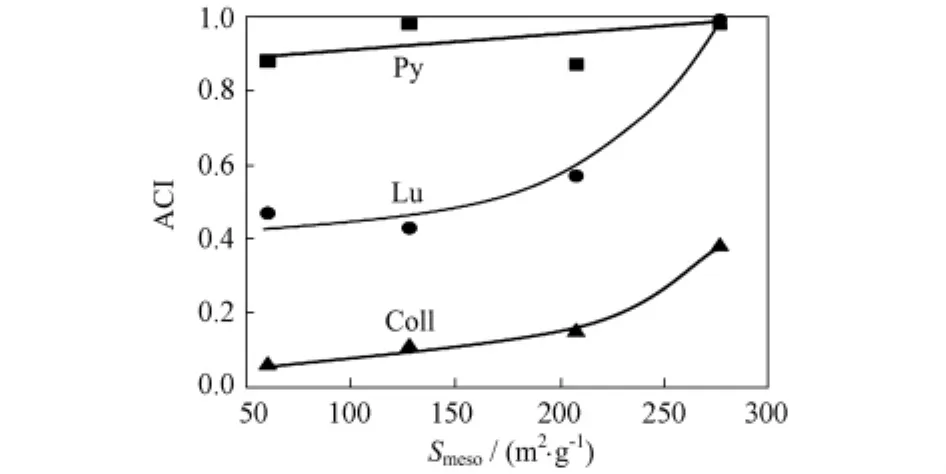

图15 具有不同外比表面积中孔ZSM-5沸石的可接近性[33]

在沸石晶内引入中孔,可以使沸石表面的活性中心暴露在中孔的位置,使得这些活性位容易被反应物分子接触并引发催化反应。J.Perez-Ramirez等用吡啶(Py)、2,6-二甲基吡啶(Lu)、2,4,6-三甲基吡啶(Coll)定量地研究碱处理后的中孔ZSM-5沸石的酸性位可接近性(ACI)[33]。吡啶、2,6-二甲基吡啶、2,4,6-三甲基吡啶分子的动力学直径分别为0.57nm、0.67nm、0.74nm,只有吡啶分子的尺寸和ZSM-5沸石的孔口尺寸相当,可以自由进出ZSM-5孔道,几乎可以接近ZSM-5沸石中的所有酸性位,而2,6-二甲基吡啶和2,4,6-三甲基吡啶的尺寸均大于ZSM-5的孔口尺寸,很难扩散进入ZSM-5的孔道和沸石内表面的酸性位发生作用。如图15所示,随着中孔沸石外比表面积的增加,吡啶的可接近性几乎没有发生太大的变化,而大尺寸的2,6-二甲基吡啶、2,4,6-三甲基吡啶的可接近性却发生了质的变化。当外比表面积达到277m2/g时,2,6-二甲基吡啶的可接近性达到了99%,即几乎所有的酸性位都可以被0.67nm的2,6-二甲基吡啶所接近。这说明了中孔沸石增加了沸石表面酸性位的可接近性,提高了表面活性位的有效利用率。

2.3 提高了对大分子反应物的催化活性和大分子产物的选择性

沸石分子筛作为催化剂最主要的特点是择形性。对于较大的反应物分子,普通沸石基本没有催化效果。而中孔沸石较普通沸石具有较大的活性中心可接近性,使得大分子能够接近中孔沸石表面的活性中心,从而中孔沸石对较大的反应物分子具有高的催化活性。沸石的择形催化性能不仅表现在对反应物的选择性,同时也表现在了对中间过渡态物种和对产物的选择性。用普通沸石作为催化剂,只能生成少量的尺寸大于沸石孔径的产物分子。而中孔沸石,由于其改变了分子的扩散路径,从而也改变了沸石作为催化剂的择形性。

J.Aguado等用晶种表面硅烷化技术合成了中孔Beta沸石,用低密度聚乙烯(LDPE)裂解反应作为探针反应,研究中孔效应对反应的影响[23]。聚烯烃具有较大的体积,裂解反应只能发生在普通的沸石的外表面。普通Beta沸石的TOF值为0.05 s-1,而两种中孔Beta沸石的TOF值分别为0.78和0.89s-1,远远大于普通Beta沸石的TOF值。且普通Beta沸石的催化裂化产物主要是低碳烃类(C1-C5),而中孔Beta沸石由于具有发达的中孔结构,裂解反应中同时伴随着一些低聚反应,故反应产物中有了大量的高碳烃类(C6-C12)和有少量的(C13-C40)。中孔沸石的催化活性远远优于普通沸石,这是由于中孔沸石具有较大的外比表面,大量的活性中心暴露在了沸石的外表面,能够加速大分子的裂解反应,且增大了对大分子产物的选择性。

二苯基甲烷(DPM)和三苯基甲烷(TPM)的动力学直径分别为0.62nm和1.19nm,只有DPM能够穿过Y型沸石的窗口(0.74nm)进入超笼,而TPM不能进入Y型沸石的超笼。Sato等用普通Y型沸石和蒸汽处理后的中孔Y型沸石做催化剂,对比研究了其对加氢裂化DPM和TPM的活性[1]。结果表明,两个Y型沸石催化剂加氢裂化DPM有类似的活性,但是加氢裂化TPM,中孔Y型沸石的活性却远远大于普通的Y型沸石。这是由于对Y型沸石进行蒸汽处理,部分地脱出骨架中的铝,使沸石骨架有了缺陷位,也造成了额外的中孔,使得TPM能够扩散进入Y型沸石的超笼发生裂解反应。

将普通ZSM-5和中孔ZSM-5沸石用于大分子反应中,中孔ZSM-5沸石表现出了优异的特性,且大大提高了对大分子产物的选择。在Jasminaldehyde(αn-amylcinnamaldehyde)合成反应和 Vesidryl(2’,4,4’-trimethoxychalcone)合成反应中,与普通ZSM-5相比,中孔ZSM-5沸石具有很高的活性和较大的大分子产物的选择性[28]。

中孔沸石将沸石的应用范围拓宽到了大分子的反应中,为大型药物分子的合成及重质油裂解等领域提供了一种新型的催化材料。

3 总结与展望

由于沸石存在扩散阻力大、扩散路径长及活性中心有效利用率低等一系列问题,使其在工业应用中受到了一定的限制。为了改善沸石的这些缺点,科学家们通过一系列方法合成中孔沸石,从而使其适应日益增长的工业需求。

经水热处理、化学处理、酸处理或碱处理等方法制备的中孔沸石,其孔径分布很宽,且处理过程容易造成沸石结晶度的下降;将纳米碳材料等硬模板加入到沸石的合成凝胶中,通过严格控制合成条件,能够直接在沸石的晶内引入中孔,该中孔的尺寸直接取决于硬模板的大小,中孔孔分布宽,且硬模板难以和沸石的合成凝胶互溶,给合成带来了一定的难度;近几年来,两性有机硅烷作为软模板在沸石中引入中孔,受到了研究人员的重视,有机硅烷在沸石的合成体系中能够稳定存在,其中的硅原子可以作为沸石合成的部分硅源,且有机硅烷的疏水基团在沸石晶体的生长中能够起到键阻断作用,用两性有机硅烷的特性在沸石中引入中孔,可以实现中孔尺寸和中孔体积的调变,从而实现中孔沸石的设计合成。

在沸石固有的微孔体系中引入二次的中孔道结构,减小了反应分子的扩散阻力,缩短了反应分子的扩散路径,加快了反应分子的扩散速率,提高了大分子对活性基的可接近性,增加了沸石表面活性位的有效利用率。在煤化工的深加工和重质油加工工业等实际的催化领域中,中孔沸石催化剂,势必会有非常好的应用前景。降低中孔沸石的制备成本,开发新的中孔沸石的合成方法,从而实现工业上大规模的生产,尚有大量工作要做。

[1]Sander Van Donk,Andries H Janssen,Johannes H Bitter,et al.Generation,characterization,and impact of mesopores in zeolite catalysts[J].Catal Rev,2003,45(2):297-319.

[2]Chal Robin,Corine Gérardin,Metin Bulut,et al.Overview and industrial assessment of synthesis strategies towards zeolites with mesopores[J].ChemCatChem,2011,3(1):67-81.

[3]Tao Yousheng,Kanoh Hirofumi,Abrams Lloyd,et al.Mesopore-modified zeolites:preparation,characterization,and applications[J].Chem Rev,2006,106(3):896-910.

[4]Meng Xiangju,Nawaz Faisal,Xiao Fengshou.Templating route for synthesizing mesoporous zeolites with improved catalytic properties[J].Nano Today,2009,4(4):292-301.

[5]汪洋,马利勇,朱宁,等.分级孔沸石材料的合成、表征及其催化应用[J].化学进展,2009,21(9):1722-1733.

[6]Kresten Egeblad,Christina H Christensen,Marina Kustova,et al.Templating mesoporous zeolites[J].Chem Mater,2008,20(3):946-960.

[7]De Jong Krijn P,Jovana Zecevic,Heiner Friedrich,et al.Zeolite Y crystals with trimodal porosity as ideal hydrocracking catalysts[J].Angew Chem,2010,122(52):10272-10276.

[8]Corma A,Fornes V,Pergher S B,et al.Delaminated zeolite precursors as selective acidic catalysts[J].Nature,1998,396(6709):353-356.

[9]Groen C Johan,Zhu Weidong,Brouwer Sander,et al.Direct demonstration of enhanced diffusion in mesoporous ZSM-5zeolite obtained via controlled desilication[J].J Am Chem Soc,2007,129(2):355-360.

[10]Abello Sonia,Perez-Ramirez Javier.Accelerated generation of intracrystalline mesoporosity in zeolites by microwave-mediated desilication[J].Phys Chem Chem Phys,2009,11(16):2959-2963.

[11]Bjorgen Morten,Finn Joensen,Martin Spangsberg Holm,et al.Methanol to gasoline over zeolite H-ZSM-5:Improved catalyst performance by treatment with NaOH [J].Appl Catal A:Gen,2008,345(1):43-50.

[12]Johan C Groen,Jacobus C Jansen,Jacob A Moulijn,et al.Optimal aluminum-assisted mesoporosity development in MFI zeolites by desilication[J].J Phys Chem B,2004,108(35):13062-13065.

[13]Jacobsen Claus J H,Madsen Claus,Houzvicka Jindrich,et al.Mesoporous zeolite single crystals[J].J Am Chem Soc,2000,122(29):7116-7117.

[14]Schmidt Iver,Boisen Astrid,Gustavsson Ester,et al.Carbon nanotube templated growth of mesoporous zeolite single crystals[J].Chem Mater,2001,13(12):4416-4418.

[15]Janssen A H,Schmidt I,Jacobsen C J H,et al.Exploratory study of mesopore templating with carbon during zeolite synthesis[J].Microporous Mesoporous Mat,2003,65(1):59-75.

[16]Tao Yousheng,Hattori Yoshiyuki,Matumoto Akihiko,et al.Comparative study on pore structures of mesoporous ZSM-5 from resorcinol-formaldehyde aerogel and carbon aerogel templating[J].J Phys Chem B,2005,109(1):194-199.

[17]Tao Yousheng,Kanoh Hirofumi,Kaneko Katsumi.Synthesis of mesoporous zeolite A by resorcinol-formaldehyde aerogel templating[J].Langmuir,2005,21(2):504-507.

[18]Tao Yousheng,Kanoh Hirofumi,Kaneko Katsumi.ZSM-5monolith of uniform mesoporous channels[J].J Am Chem Soc,2003,125(20):6044-6045.

[19]Zhu Haibo,Liu Zhicheng,Wang Yangdong,et al.Nanosized CaCO3as hard template for creation of intracrystal poreswithin Silicalite-1crystal[J].Chem Mater,2008,20(3):1134-1139.

[20]Tang Tiandi,Yin Chengyang,Wang Lifeng,et al.Good sulfur tolerance of a mesoporous Beta zeolitesupported palladium catalyst in the deep hydrogenation of aromatics[J].J Catal,2008,257(1):125-133.

[21]Serrano D P,Aguado J,Escola J M,et al.Hierarchical zeolites with enhanced textural and catalytic properties synthesized from organofunctionalized seeds[J].Chem Mater,2006,18(10):2462-2464.

[22]Serrano D P,Aguado J,Escola J M,et al.Effect of the organic moiety nature on the synthesis of hierarchical ZSM-5from silanized protozeolitic units[J].J Mater Chem,2008,18(35):4210-4218.

[23]Aguado J,Serrano D P,Rodreguez J M.Zeolite Beta with hierarchical porosity prepared from organofunctionalized seeds[J].Microporous Mesoporous Mat,2008,115(3):504-513.

[24]Xue Zhaoteng,Zhang Tuo,Ma Jinghong,et al.Accessibility and catalysis of acidic sites in hierarchical ZSM-5prepared by silanization[J].Microporous and Mesoporous Mat,2012,151:271-276.

[25]Guo Yaping,Wang Haijin,Guo Yajun,et al.Fabrication and characterization of hierarchical ZSM-5zeolites by using organosilanes as additives[J].Chem Eng J,2011,166(1):391-400.

[26]Choi Minkee,Srivastava Rajendra,Ryoo Ryong.Organosilane surfactant-directed synthesis of mesoporous aluminophosphates constructed with crystalline microporous frameworks[J].Chem Commun,2006(42):4380-4382.

[27]Cho Kanghee,Cho Hae Sung,Menorval De Louis-Charles,et al.Generation of mesoporosity in LTA zeolites by organosilane surfactant for rapid molecular transport in catalytic application[J].Chem Mater,2009,21(23):5664-5673.

[28]Choi Minkee,Cho Hae Sung,Srivastava Rajendra,et al.Amphiphilic organosilane-directed synthesis of crystalline zeolite with tunable mesoporosity[J].Nat Mater,2006,5:718-723.

[29]Inayat Alexandra,Isabel Knoke,Erdmann Spiecker,et al.Assemblies of mesoporous FAU-type zeolite nanosheets[J].Angew Chem Int Ed,2012,51(8):1962-1965.

[30]Wang Hui,Pinnavaia Thomas J.MFI zeolite with small and uniform intracrystal mesopores[J].Angew Chem Int Ed,2006,45:7603-7606.

[31]Xue Zhaoteng,Ma Jinghong,Hao Wenming,et al.Synthesis and characterization of ordered mesoporous zeolite LTA with high ion exchange ability[J].J Mater Chem,2012,22(6):2532-2538.

[32]Xue Zhaoteng,Ma Jinghong,Zhang Tuo,et al.Synthesis of nanosized ZSM-5zeolite with intracrystalline mesopores[J].Mater Lett,2012,68:1-3.

[33]Frederic Thibault-Starzyk,Stan Irina,Abello Sonia,et al.Quantification of enhanced acid site accessibility in hierarchical zeolites-The accessibility index[J].J Catal,2009,264(1):11-14.