油品深度脱硫研究进展

2012-10-26刘旭光赵慧君

刘旭光,赵慧君

(太原理工大学a.化学化工学院;b.新材料界面科学与工程教育部重点实验室,太原 030024)

随着工业和交通运输业的飞速发展,人们越来越关注有害气体排放造成的空气污染。燃料中的含硫化合物燃烧变成硫的氧化物排放到大气中,大量硫的氧化物就是空气污染的罪魁祸首——溶于雨水则造成腐蚀性极强的酸性降雨,被颗粒物中的铁、锰催化氧化则形成硫酸雾。治本之策是降低汽油和柴油的硫含量,从源头上控制污染物排放。美国和欧盟分别限定油品硫含量不得超过15μg/g和10μg/g。我国的北京和上海已先后于2007年和2009年分别制定地方标准,限定汽油、柴油含硫量在50 μg/g以下,提前实施了国Ⅳ标准。针对世界范围内油品深度脱硫的要求,脱去油品中噻吩类、硫醇、硫醚等含硫物显得至关重要,但传统的脱硫方式对于噻吩及其衍生物的脱除又很困难,因此研究新型的环境友好型脱硫技术尤为重要。几种油品脱硫技术目前实验室所能达到的指标如表1所示。

表1 实验室中油品脱噻吩类指标

多年来,对于传统技术的不断改进使得深度脱硫有了很大的迈进,但始终无法摆脱其对高温、高压、高成本、高能耗、重污染等条件的依赖。表面分子印迹吸附材料作为一种新型油品深度脱硫技术,无毒、稳定、绿色、低成本、低能耗、可再生,具有构效预定性、特异识别性和选择性,可实现深度脱硫并同时获得高附加值产品,具有极大的开发潜力和良好的应用前景。

1 传统脱硫方法

1.1 加氢脱硫

目前通用的燃料油脱硫方法是加氢脱硫(HDS),但该法有明显的弊端。首先,难以达到深度脱硫的要求,且容易降低燃料油的辛烷值,从而降低汽油的燃烧性能。为了提高辛烷值,需要加入其他化学原料,这样又提高了成本。此外,加氢脱硫需要高温高压加氢,至少是中压加氢,存在对装置的要求、安全和加氢成本问题。为了满足新的硫含量标准,人们加大了工业化加氢脱硫和非加氢脱硫的研究力度。Schmitz等[9]采用一种两相反应器实现了加氢深度脱硫,预饱和处理器中的H2含量远超过已加氢油品加氢脱硫所需用量,不再需要用气态H2向液相进行循环补充,从而省去了传统加氢脱硫滴流床反应器所必需的H2供给循环装置,取而代之的是相对简单的液体循环装置,降低了设备成本。针对加氢深度脱硫的油品辛烷值和油品收率问题,各大公司以及研究机构争相开发多效催化剂[10],如介孔分子筛材料以其独特的孔道结构和孔径分布、高的比表面积及较好的热稳定性和水热稳定性等特点,近年来被广泛地用作油品深度加氢脱硫催化剂载体[11]。但改进的加氢脱硫技术仍然要求较高的温度和压力、活性更高的催化剂和更长的反应时间,相应地增加了操作成本,学者们也更多地转向了对非加氢脱硫技术的研究。

1.2 氧化脱硫

氧化脱硫技术(ODS)操作条件温和,选择性高,且不需要氢气,降低了操作成本,成为近十几年来研究较多、发展最快的非加氢脱硫技术。氧化脱硫的原理是:用氧原子把油品中的含硫化合物氧化,在氧化剂作用下,不断促使硫化物氧化、降解,从而达到脱硫的目的。H2O2是一种强氧化剂,脱硫唯一的副产品是水,易于除去,是使用最普遍的氧化剂[12]。Asghar等[13]用H2O2作氧化剂,甲酸为催化剂,在温和的反应条件下脱硫30min,随后进行液液萃取,除硫率可达到87%。Duarte等[1]利用一定比例的H2O2∶HAC加以超声处理,以甲醇作为萃取液,对于模拟油品(溶质为二苯并噻吩(DBT)和4,6-二甲基苯并噻吩(4,6-DMDBT))和柴油的脱硫率分别为98%和75%,与常规的氧化脱硫相比,可以用更少量的H2O2、醋酸和甲醇,减少了反应时间。Jiang等[14]在H2O2作氧化剂且在温和的反应条件下加入一种乳状物催化剂,在乳状物介质中由于相间传质而产生局限,两亲乳状物催化剂能有选择地氧化柴油中的含硫分子生成相应的砜类,可通过极性萃取对其进行移除,含硫量可从几百μg/g降至0.1μg/g(处理加氢预处理过的柴油),若改用直馏柴油,其含硫量可从6000μg/g降到30μg/g。张存等[15]在 H2O2/WO3/ZrO2氧化体系中对以甲苯为溶剂、DBT为典型含硫化合物的模拟油品进行了氧化脱硫研究,考察了反应温度、反应时间、氧化剂加入量、催化剂用量对DBT转化率的影响,在WO3/ZrO2固体超强酸催化作用下,H2O2氧化DBT较易进行,此时DBT转化率达到96%以上。但氧化脱硫是将硫化物转化成具有毒性的砜类,废液处理不当会造成严重的环境污染。

1.3 催化脱硫

在氧化脱硫技术的基础上逐步添加一定的金属及金属化合物类催化剂,结合催化氧化作用,对油品进行催化脱硫(CDS)。Yuan等[2]在具有氧化作用的超临界水反应器中利用催化剂CoMo/γ-Al2O3进行催化氧化脱硫研究,对以苯并噻吩(BT)为溶质的模拟油品脱硫量可达到67%。Prasad等[16]通过担载MoO3的催化剂进行脱硫实验,300h之后仍表现出稳定的催化活性。Liu等[17]利用环境友好型Fe(Ⅵ)系催化氧化剂对柴油进行深度脱硫实验,Fe(Ⅵ)的还原与Cr、Mn不同,会转化成一种相对无毒的Fe(Ⅲ)化物,催化氧化后用糠醛萃取,其硫的移除率可达到96.7%。Yan等[18]利用Ag修饰的介孔HPW/SiO2催化剂对直馏柴油催化氧化脱硫,脱硫量达到87.3%。随后出现了光催化氧化脱硫技术[19],光催化氧化脱硫可以在室温常压下进行,将燃料油中的含硫化合物氧化成极性物质后,很容易结合萃取、吸附、蒸馏等方法除去氧化产物,最终可实现油品中硫含量为20μg/g的目标。但要想实现紫外光的工业化应用,仍具有极大的局限性,并且催化法脱硫效率虽较高,但在催化剂上的投资较大,制备条件又苛刻,出于经济效益的考虑,仍需要很长的发展历程。

1.4 萃取脱硫

顺着油品清洁化趋势的发展浪潮,又提出了离子液体萃取法[20],离子液体(ILs)是在室温下处于液态的熔盐,与有机液体相比,离子液体具有不挥发、不腐蚀的优点,且对噻吩类物质具有较好的萃取能力,适合于萃取脱硫(EDS)。利用离子液体把汽油中的硫化物萃取出来,并加以利用,剩余的很少一部分硫化物可以用氧化法去除。宁英男等[21]利用AlCl3、FeCl3和CuCl与氯代丁基甲基咪唑反应合成三种离子液体,分别用于汽油和柴油的脱硫试验,结果表明AlCl3型离子液体的脱硫效果最好,对汽油和柴油的脱硫率分别为89.5%和58.24%,其中AlCl3型和FeCl3型两种离子液体在常温下均具有良好的稳定性和流动性,易与脱硫后的汽油或柴油分离,具有良好的应用前景。应用于油品深度脱硫研究的离子液体种类还有亲水性离子液体[22]和酸性离子液体[3]等。近年来,也出现了离子液体萃取法和光催化氧化法相结合的离子液体萃取-光催化氧化燃料油脱硫方法,利用氧化剂和光催化剂将燃料油中的含硫化合物氧化为极性物质,转移到离子液体中,从燃料油中除去,最终可以使汽油中的硫含量降到10μg/g。但是离子液体的制备成本一般比较高,因此在合成过程中仍需进一步降低原料成本,简化合成过程,增强溶剂和原料的循环利用,降低环境污染,提高反应转化率等,发展远景很好。

1.5 吸附脱硫

吸附法脱硫(ADS)的基本原理是利用固体吸附剂选择性吸附含硫有机化合物,从而实现将硫化物从油品中脱除的目的。吸附脱硫的关键在于吸附剂的选择性、吸附容量、再生能力以及达到良好吸附效果的操作条件。根据吸附剂与含硫化合物作用机理的不同,ADS可分为反应吸附脱硫(RADS)和选择性吸附脱硫(SADS)。RADS是指吸附剂的活性金属组分与含硫化合物的硫原子发生化学反应,硫以金属硫化物的形式留在吸附剂上,剩下的烃类部分返回油品中。Huang等[23-24]研究了 Ni/ZnO作为吸附剂在反应吸附脱硫应用中的反应过程及在不同气氛下的脱硫机理,柴油中的有机硫化物在Ni/ZnO催化剂的Ni表面分解生成Ni3S2,并在H2存在条件下生成H2S,进而通过与ZnO作用转化成ZnS,最终储存在吸附剂中;而在N2气氛中,是物理和化学选择性吸附,脱硫能力相对较低。SADS是基于固体吸附剂对有机硫化合物的选择吸附能力而开发的一类燃料油脱硫技术[25],一般在低温、常压下进行,操作条件温和,再生可通过脱附溶剂清洗或还原性气体吹扫来实现。如何从含有大量不饱和烃类竞争吸附分子的复杂油品体系中选择性地脱除含硫化合物是开发SADS工艺的难点。

1.6 烷基化脱硫

烷基化脱硫技术主要用于脱除流化催化裂化(FCC)汽油中的噻吩类化合物。FCC汽油中的噻吩硫化合物在酸性催化剂的作用下与烯烃进行烷基化反应,生成沸点较高的烷基噻吩化合物,然后利用沸点的差别进行分馏脱除,这样即可脱除汽油中的硫化物,又可降低烯烃含量。该法以磷酸、硫酸、硼酸、氢氟酸、BF3、BCl3、FeCl2等为酸性催化剂,以氧化铝、氧化硅、硅藻土等为载体。酸性对噻吩转化率的影响很明显。酸性催化剂的孔分布对噻吩与烯烃进行烷基化反应生成的高沸点化合物的沸点也有影响,介孔分子筛有利于形成高沸点的烷基化产物。张繁军等[26]以溴乙烷为烷基化剂、四氟化硼钾为沉淀剂,进行烷基化沉淀脱硫,对模拟含硫轻质油品总硫脱除率达到76.5%。DBT类化合物中的硫在常温下被烷基化生成易结晶的锍盐。锍盐的极性非常高,几乎不溶于无极性的碳氢溶剂。此反应用于轻质油品的脱硫,可使油品中其他方法很难脱除掉的DBT类以锍盐形式沉淀而分离。但该技术需依赖强酸性催化环境,极大地提高了反应设备的多方面指标。

1.7 辐射诱导脱硫

采用γ射线对油品进行辐射处理,含氧空气被电子相互轰击产生的能量激发而充当氧化剂,将油品中的硫醇等含硫化合物中的硫重新分配,转化成为砜、SOx、酸等,可用于油品脱硫的进一步深入研究[27]。Basfar等[28]利用γ射线使样品的微观结构发生改变,有利于进而通过常规方法进行油品脱硫。对于原油和直馏柴油,将γ射线与其他的物理/化学过程相结合而实现温和条件深度油品脱硫,具有巨大的潜在应用价值。

1.8 生物脱硫

生物脱硫(BDS)是指利用一系列酶催化反应在温和的条件下脱除化石燃料中的含硫化合物的过程。生物脱硫具有选择性高、副反应少、反应条件温和、投资少、对燃料热值影响小等优点。虽然该法技术还不成熟,许多机理有待进一步研究,但已成为令人瞩目的绿色脱硫技术,引起了众多科学家和工程师的兴趣,预计有可能成为未来脱硫技术的研究方向之一[4]。对于脱硫所用微生物的培养、寿命、后续处理等问题仍需深入研究。

2 表面分子印迹脱硫

分子印迹技术指制备对某一特定的目标分子(也称模板分子,印迹分子)具有特异预定选择性的聚合物的一项技术。所制备的聚合物称为分子印迹聚合物(MIPs)。由于具有构效预定性、特异识别性和广泛实用性等优点,被广泛应用于色谱分离、固相提取、生物传感器、选择性催化等众多领域的研究中[5,29-33]。

MIPs对印迹分子的特异识别功能正是源于它拥有大量与印迹分子空间立体结构相吻合、作用位点一一对应的印迹孔穴。当MIPs在适当的介质中遇到模板分子时就会发生特异性识别作用。MIPs的传统制备方法[34-38]所得的印迹聚合物均是无定形的颗粒或微米级的微球,但其识别位点大都包埋在聚合物微球内部,这就对后续的传质过程造成了阻碍,模板需要克服内部阻力进行识别,导致待印迹分子与识别位点结合困难,结合速率低,洗脱效率不高,降低MIPs的结合容量和选择性,因此把识别位点建立在基质表面的表面印迹技术日益受到重视。

表面分子印迹技术,作为一种新型的MIPs的制备方法,与本体聚合、悬浮聚合以及原位聚合相比具有不可比拟的优势[38]。在固体表面进行烙印,制备过程中模板分子更易洗脱,识别过程中模板分子无需克服内部传质阻力,这就提高了MIPs的选择性和吸附速率。目前以K2Ti4O9、TiO2纳米球、碳微球(CMSs)等为基质制备了吸附DBT的表面印迹吸附材料,为脱除含硫化合物提供了一条新的途径,不但可以达到深度脱硫的目的,并且DBT的结构不会被破坏,可实现其绿色应用,这为进一步研究油品的深度脱硫以生产清洁燃料提供了一种新的方法,有广阔的发展前景。

2.1 K2Ti4O9基表面分子印迹脱硫

Yang等[6]选择常作催化剂使用的K2Ti4O9充当支撑基质,应用表面分子印迹技术并选用合适的溶剂将其从所制得的K2Ti4O9基表面分子印迹聚合物中去除,最终获得一种对DBT具有一定选择识别性的中空型表面分子印迹脱硫材料:首先,用HCl将K2Ti4O9活化,接着用一定量的硅烷偶联剂3-(甲基丙烯酰氧)丙基三甲氧基硅烷(MPS)修饰活化后的K2Ti4O9,制得 MPS-K2Ti4O9,同时将功能单体乙烯基吡啶(4VP)和模板分子DBT溶于甲苯中,通N2进行净化处理,反应一段时间后加入MPS-K2Ti4O9、引发剂偶氮二异丁腈(AIBN)和交联剂乙二醇二甲基丙烯酸酯(EGDMA),获得K2Ti4O9基表面分子印迹聚合物(S-MIP);然后,在反应器中加入一定量的S-MIP,加入适量丙酮提高疏水颗粒的润湿性,在HF水溶液中冰浴、搅拌反应以除去基质K2Ti4O9,经过洗涤、干燥等步骤,最终获得中空型表面分子印迹聚合物H-MIP,利用相同过程不加模板DBT制备中空型非印迹聚合物(HNIP)作为吸附脱硫实验的对照样品。吸附性能评价实验所得数据表明:H-MIP的比表面积为245.15m2/g,平均孔径3.44nm,对 DBT 含量为500mg/L的模拟油品吸附平衡时间是3h,最大吸附量19.31mg/g,即对DBT的脱除率为9.7%并具有良好的选择性吸附性能。该研究由于想使对吸附过程的影响最小化,而提出了将表面分子印迹聚合物的基质移除,以制备中空型表面分子印迹脱硫剂的方法,但同时在一定程度上影响了吸附容量。

2.2 TiO2纳米球基表面分子印迹脱硫

纳米TiO2作为多功能材料引起了越来越多的关注。这种新的无机材料具有许多优秀性质,例如无毒、易得、耐光、低成本、化学稳定,并具有高光催化效率。随着用表面分子印迹技术结合移除基质过程来制备中空型功能材料理念的逐渐加强,Xu等[7]选用TiO2纳米球作为基质,用与制备K2Ti4O9基中空型表面分子印迹聚合物相同的化学试剂和相似的制备过程,最终获得中空型表面分子印迹聚合物,比表面积为365.80m2/g,平均孔径为1.69nm。吸附性能表明:模拟油品硫含量由398.89mg/L,4h后降低到323.77mg/L,经过多次吸附过程可降低到250.99mg/L,即对DBT的脱除率为22.5%,吸附行为遵循拟二级动力学模型,用Freundlich等温线模型等够比较好地描述吸附平衡数据,热力学参数显示其是自发吸热吸附,对正辛烷中的DBT具有良好的选择性吸附性能。

2.3 CMSs基表面分子印迹脱硫

CMSs化学稳定性好,热稳定性高,耐酸碱,导电、导热性能优良,又由于其制备原料来源广泛、附加值高,已被用作高密高强碳材料[39]、催化剂载体[40]、超高比表面积活性炭[41]和锂离子二次电池负极材料[42]等,成为一种具有极大开发潜力和应用前景的碳材料。该类材料自身的结构特征决定了其在功能化应用过程中的优势:表面修饰后具有丰富的键合位,便于分子接枝或锚定;具有很好的酸碱稳定性、热稳定性和力学性能稳定性。在这些优势的基础上,碳球经表面分子印迹获得对较大尺寸的分子的识别与选择性吸附功能,无疑具有极为广阔的用途,故CMSs表面分子印迹材料的研究具有很好的理论价值和应用前景。

笔者课题组所研究的表面分子印迹脱硫技术正是以物理、化学性质优良的CMSs为基质,DBT为模板,通过酸化、硅烷化、接枝聚合、溶剂洗脱等过程制备对DBT分子具有特异性、选择性识别吸附性能的CMSs基表面分子印迹吸附材料(如图1),目前主要通过三种不同途径获得了实质性的脱硫效果。

图1 表面分子印迹材料的制备工艺

2.3.1 原位聚合法合成表面分子印迹材料(MIPPMAA/CMSs)

以DBT为模板分子、氯仿为溶剂、甲基丙烯酸(MAA)为功能单体,采用原位聚合法制备CMSs表面DBT分子印迹聚合物(MIP-PMAA/CMSs)[8]。

首先,取0.5g混酸(浓 HNO3/H2SO4,体积比1∶3)氧化CMSs加入200mL乙醇与水的混合溶剂(体积比为1∶1)中,并加入10mL kH-570,通氮气,在55℃反应14h,抽滤、洗涤、分离、干燥,制得硅烷化CMSs。然后,将0.369g DBT溶于20mL氯仿中,置于三口烧瓶,再加入0.3g硅烷化CMSs和1mL MAA,搅拌30min后加入0.065g引发剂AIBN和4mL交联剂乙二醇丙烯酸乙二醇酯(EDMA),将水浴温度调节至60℃加热24h。聚合完成后,用乙醇洗涤以除去物理吸附在CMSs表面的聚合物。再用体积比为9∶1的甲醇和乙酸混合溶液洗涤直到除去模板DBT,最后干燥,制得 MIPPMAA/CMSs。另外,制备不含模板分子的非印迹聚合物(NIP-PMAA/CMSs)。

图2 MIP-PMAA/CMSs和NIP-PMAA/CMSs的吸附动力学曲线(室温,DBT:8mmol/L)

从吸附DBT分子的吸附动力学曲线(图2)可以看出,随着吸附时间的延长,MIP-PMAA/CMSs和NIP-PMAA/CMSs对DBT的吸附量增加;当吸附时间增至5h时,吸附量基本趋于平衡。

0.1 g的 MIP-PMAA/CMSs或 NIP-PMAA/CMSs加入到20mL不同浓度的DBT的正己烷溶液中,振荡时间为6h,测得吸附量,绘制的等温吸附曲线如图3所示。可以看出,浓度增大时,MIPPMAA/CMSs对模板DBT的吸附量随之增大,当浓度增加到一定程度时,吸附量达到饱和。而NIPPMAA/CMSs的吸附量较 MIP-PMAA/CMSs更快达到饱和,对于相同浓度的DBT,MIP-PMAA/CMSs的吸附量明显高于NIP-PMAA/CMSs的吸附量。

2.3.2 引发转移终止接枝聚合法合成(MIPPMAA/CMSs)

引发转移终止剂(Iniferter)聚合是一种活性自由基聚合方法,在自由基聚合过程中同时起到引发、转移和终止作用[43]。Iniferter聚合可避免凝胶化反应,聚合条件温和,工艺简单。笔者课题组采用引发转移终止剂聚合法合成DBT印迹的MIP-PMAA/CMSs。

图3 MIP-PMAA/CMSs和NIP-PMAA/CMSs的等温吸附曲线(室温,吸附6h)

首先,利用Iniferter修饰CMSs:将0.4g混酸氧化CMSs置于三口烧瓶中,加入25mL甲苯,再量取0.45mL p-(氯甲基)苯基三甲氧基硅烷(CMTMS)溶于10mL甲苯中,加入三口烧瓶,60℃搅拌4h后冷却、抽滤、洗涤,收集抽滤产品,烘干后得到硅烷化CMSs。然后,称0.3g硅烷化CMSs和20mL甲苯加至三口烧瓶,再加入溶有0.046g二乙基二硫代氨基甲酸钠(DDTC)的乙醇溶液10 mL,超声分散,于25℃水浴中加热12h;抽滤、洗涤、烘干得到Iniferter修饰的CMSs。

其次,CMSs表面接枝PMAA:0.2g经Iniferter修饰的CMSs和20mL乙醇放入三口烧瓶,加MAA,在紫外灯光照下反应,置凉后抽滤、洗涤、烘干得到PMAA/CMSs复合物。

最 后,合 成 MIP-PMAA/CMSs:将 0.1g PMAA/CMSs分散于20mL的氯仿中,加至三口烧瓶,加入0.1843g DBT;超声分散后,25℃条件下搅拌3h后加入4mL EDMA,60℃水浴加热24 h;冷却后抽滤,并依次用氯仿和乙醇反复洗涤,收集产品,烘干;再用无水甲醇和冰乙酸(体积比9∶1)的混合溶液洗脱,烘干得到 MIP-PMAA/CMSs。另外,也制备了非印迹聚合物(NIP-PMAA/CMSs)。

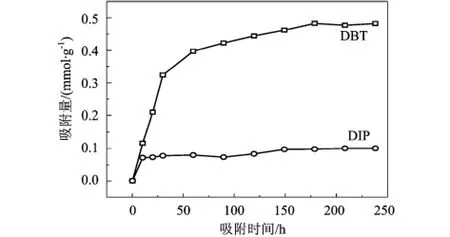

从吸附动力学曲线(图4)看出,MIP-PMAA/CMSs对DBT的吸附量明显高于NIP-PMAA/CMSs,说明其对DBT具有特异识别性。

从MIP-PMAA/CMSs对联苯(DIP)的动力学吸附曲线(图5)可以看出,吸附时间达到3h后,MIP-PMAA/CMSs对联苯的最大吸附量与其对DBT的吸附量相差较大,说明其对模板分子有专一选择性。

2.3.3 接枝聚合法合成表面分子印迹材料(MIPPAMPS/CMSs)

图4 MIP-PMAA/CMSs和NIP-PMAA/CMSs的吸附动力学曲线(室温,DBT:0.8mmol/L)

图5 MIP-PMAA/CMSs的吸附动力学曲线(室温,DBT:0.8mmol/L,DIP:0.8mmol/L)

AMPS分子中的-SO3H具有很强的极性,易与模板分子DBT自组装,形成稳定的单体-模板复合物;且很好地溶解于水中,易实现水相聚合;干燥的AMPS化学稳定性高,不会发生自聚。

以DBT为模板分子,以AMPS为功能单体,同样经CMSs表面活化、硅烷化、接枝单体、交联聚合等过程,采用接枝聚合法在CMSs表面合成DBT分子印迹材料(MIP-PAMPS/CMSs)[44,45]。

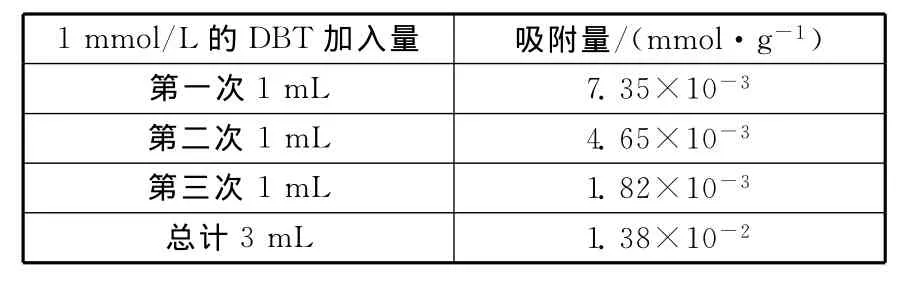

首先利用KH-570对混酸氧化CMSs进行改性得到硅烷化CMSs。然后,在反应温度70℃、反应时间12h、AMPS用量1.0g/0.2g硅烷化 CMSs、引发剂质量分数为3%,在硅烷化CMSs表面优化接枝PAMPS。最后,合成 MIP-PAMPS/CMSs:将0.111g的DBT溶于10mL的氯仿,置于三口烧瓶;将三口烧瓶放入集热式恒温加热磁力搅拌器中,加入0.1g PAMPS/CMSs,搅拌30min;加入3mL的交联剂EDMA,在50℃水浴回流10h;交联后,用甲醇和乙酸(体积比9∶1)的混合溶液离心以洗脱聚合物表面的DBT;倾掉上清液,将剩余物质50℃下烘干,得到 MIP-PAMPS/CMSs。同样也制备了无DBT印迹的NIP-PAMPS/CMSs。动态吸附(表2,3)发现:0.1g MIP-PAMPS/CMSs在通过3mL、1mmol/L DBT溶液后达到饱和,吸附量为1.38×10-2mmol/g;0.1g NIP-PAMPS/CMSs在通过1 mL、1mmol/L DBT溶液后就达到饱和,吸附量仅为 1.66×10-3mmol/g。MIP-PAMPS/CMSs 对DBT的选择性识别远优于NIP-PAMPS/CMSs。

表2 MIP-PAMPS/CMSs动态吸附量

表3 NIP-PAMPS/CMSs动态吸附量

3 结束语

在综述脱硫技术发展的基础上,研究一种新型CMSs表面分子印迹脱硫技术,凭借其无毒、稳定、绿色、低成本、低能耗、可再生、高选择性,可实现油品深度脱硫,并同时获得高附加值产品,展现出其巨大的发展空间及广阔的应用领域,预计会成为油品深度脱硫技术重要的研究方向之一。

1)利用原位聚合法合成表面分子印迹材料,MIP-PMAA/CMSs可选择性识别DBT,对其最大吸附量为0.595mmol/g,脱硫率达73.5%;

2)利用引发转移终止接枝聚合法合成表面分子印迹材料,MIP-PMAA/CMSs和 NIP-PMAA/CMSs对DBT的饱和吸附时间为3h,最大吸附量分别为0.4821mmol/g和0.2416mmol/g,表明其对DBT具有良好的选择性吸附能力。

3)利用接枝聚合法合成表面分子印迹材料,MIP-PAMPS/CMSs吸附 DBT饱和量为1.38×10-2mmol/g,对于 DBT吸附能力要高于 NIPPAMPS/CMSs(1.66×10-3mmol/g)。相比之下,该法合成的表面分子印迹材料对DBT的吸附容量较小,可能是由于选用的功能单体在接枝聚合法中与模板分子的作用能力不强,所得到的印迹CMSs对DBT的印迹空穴不丰富,对此,本课题组正在尝试对功能单体的优选研究。

4)目前,为制备高吸附性能的表面分子印迹材料,本课题组正在尝试利用可逆加成-断裂链转移法和多孔碳为基质来合成:可逆加成-断裂链转移法可在聚合体系中活性链自由基控制在低浓度时不影响链增长反应,而双分子偶合或歧化终止等副反应减少,控制聚合,使表面分子印迹过程更有可控性;多孔球形碳材料与光滑CMSs相比,由于孔的出现,比表面积增大而产生表面效应,反应活性增强,可望在印迹过程中提高基质的溶剂相容性和表面活性以达到增强印迹效果的目的。

[1]Fábio A Duarte,Paola de A Mello,Cezar A Bizzi,et al.Sulfur removal from hydrotreated petroleum fractions using ultrasound-assisted oxidative desulfurization process[J].Fuel,2011,90(6):2158-2164.

[2]Yuan P Q,Cheng Z M,Jiang W L,et al.Catalytic desulfurization of residual oil through partial oxidation in supercritical water[J].J Supercritical Fluids,2005,35(1):70-75.

[3]张存,王峰,潘小玉,等.酸性离子液体萃取-氧化模拟油品脱硫研究 [J].燃料化学学报,2011,39(9):689-693.

[4]罗明芳,高红帅,李玉光,等.油品固定化细胞脱硫研究进展 [J].化工进展,2009,28(11):1986-1990.

[5]Liu X J,Ouyang C B,Zhao R,et al.Monolithic molecularly imprinted polymer for sulfamethoxazole and molecular and molecular recognition properties in aqueous mobile phase[J].Analytica Chimica Acta,2006,571(2):235-241.

[6]Yang W M,Liu LK,Zhou W,et al.Preparation and evaluation of hollow molecular imprinted polymer for adsorption of dibenzothiophene[J].Appl Surf Sci,2012.

[7]Xu W Z,Zhou W,Xu P P,et al.A molecularly imprinted polymer based on TiO2as a sacrificial support for selective recognition of dibenzothiophene[J].Chem Eng J,2011,172(1):191-198.

[8]Yang Y Z,Liu X G,Guo M C,et al.Molecularly imprinted polymer on carbon microsphere surface for adsorbing dibenzothiophene[J].Colloids Surf A,2011,377(1-3):379-385.

[9]Schmitz C,Datsevitch L,Jess A.Deepdesulfurization of diesel oil:kinetic studies and process-improvement by the use of a two-phase reactor with pre-saturator[J].Chem Eng Sci,2004,59(14):2821-2829.

[10]葛晖,李学宽,秦张峰,等.油品深度加氢脱硫催化研究进展 [J].化工进展,2008,27(10):1490-1497.

[11]任艳群,王冲,莫家乐,等.介孔分子筛载体在油品深度加氢脱硫中的应用研究进展 [J].化工进展,2011,30(4):743-752.

[12]路文娟,杨延钊.过氧化氢用于油品氧化脱硫的研究进展 [J].化工进展,2009,28(4):605-609.

[13]Dehkordi A M,Kiaei Z,Sobati M A.Oxidative desulfurization of simulated light fuel oil and untreated kerosene[J].Fuel Process Technol,2009,90(3):435-445.

[14]Jiang Z X,Lv H Y,Zhang Y N,et al.Oxidative desulfurization of fuel oils[J].Chin J Catal,2011,32(5):707-715.

[15]张存,王洪娟,刘涛,等.模拟油品氧化脱硫及反应动力学研究 [J].燃料化学学报,2011,39(8):611-614.

[16]Prasad V.V.D.N.,Jeong K E,Chae H J,et al.Oxidative desulfurization of 4,6-dimethyl dibenzothiophene and light cycle oil over supported molybdenum oxide catalysts[J].Catalysis Communications,2008,9(10):1966-1969.

[17]Liu S Z,Wang B H,Cui B C,et al.Deep desulfurization of diesel oil oxidized by Fe(VI)systems[J].Fuel,2008,87(3):422-428.

[18]Yan X M,Shen S G,Lin X.Oxidative desulfurization of diesel oil over Ag-modified mesoporous HPW/SiO2catalyst[J].J Fuel Chem Technol,2009,37(3):318-323.

[19]马四国,刘翠微,周二鹏,等.轻质油品光催化氧化脱硫研究进展 [J].河北化工,2005(4):4-6.

[20]刘章勇,张玉贞,张小英,等.轻质油品溶剂萃取脱硫技术研究 [J].应用化工,2009,38(7):1067-1072.

[21]宁英男,赵秀丽,张长宝,等.离子液体在轻质油品脱硫中的应用 [J].炼油技术与工程,2008,38(3):27-31.

[22]于颖敏.亲水性离子液体在油品脱硫中的应用 [J].曲阜师范大学学报,2009,35(3):64-68.

[23]Huang L C,Wang G F,Qin Z F,et al.A sulfur K-edge XANES study on the transfer of sulfur species in the reactive adsorption desulfurization of diesel oil over Ni/ZnO[J].Chem Commun,2010,11(7):592-596.

[24]Huang L C,Wang G F,Qin Z F,et al.In situ XAS study on the mechanism of reactive adsorption desulfurization of oil product over Ni/ZnO [J].Appl Catal,B:Environ,2011,106(1-2):26-38.

[25]张景成,柳云骐,安高军,等.吸附脱硫技术生产清洁油品 [J].化学进展,2008,20(11):1834-1845.

[26]张繁军,韩冬云,曹祖宾,等.模拟轻质油品烷基化沉淀法脱硫 [J].石油学报,2009,25(4):596-599.

[27]Zaykina R F,Zaykin Yu A,Mamonova T B,et al.Radiation methods for demercaptanization and desulfurization of oil products[J].Radiat Phys Chem,2002,63(3-6):621-624.

[28]Basfar A A,Mohamed K A.Radiation-induced desulfurization of Arabian crude oil and straight-run diesel[J].Radiat Phys Chem,2011,80(11):1289-1290.

[29]Chen Y,Kele M,Sajonz P,et al.Influence of thermal annealing on the thermodynamic and mass-transfer kinetic properties of D-and L-phenylalanine anilide on imprinted polymeric stationary phases[J].Anal Chem,1999,71(5):928-938.

[30]Kempe M,osbach K.Separation of amino acids,peptides and proteins on molecularly imprinted stationary phases.J Chro-matogr A,1995,691(1-2):317-323.

[31]Bereli N,Andac M,Baydemir G,et al.Protein recognition via ion-coordinated molecularly imprinted supermacroporous cryogels[J].J Chromatogr A,2008,1190(1-2):18-26.

[32]Mayes A G,Mosbach K.Molecularly imprinted polymer beads:suspension polymerization using a liquid perfluorocarbon as the dispersing phase[J].Anal Chem,1996,68(21):3769-3774.

[33]王妍,荆涛,包学伟,等.本体聚合法制备2-氯酚分子印迹聚合物及其性能评价 [J].分析科学学报,2008,24(5):531-534.

[34]Ansell R J,Mosbach K.Molecularly imprinted polymers by suspension polymerisation in perfluorocarbon liquids,with emphasis on the influence of the porogenic solvent[J].J Chromatogr A,1997,787(1-2):55-66.

[35]Matsui J,Fujiwara K,Ugata S,et al.Solid-phase extraction with a dibutylmelamine-imprinted polymer as triazine herbicide-selective sorbent[J].J Chromatogr A,2000,889(1-2):25-31.

[36]尹俊发,杨更亮,张轶华,等.原位聚合那格列奈分子印迹手性固定相的分子识别特性研究[J].化学学报,2004,62(19):1922-1926.

[37]Gao B J,Wang R X.A comparative study on effects of two kinds of polymerization methonds on grafting of polymer onto silica surface[J].J Appl Polym Scienc,2006,102(6):5808-5817.

[38]李莎.碳微球表面二苯并噻吩分子印迹聚合材料制备过程优化及吸附性能初探[D].太原:太原理工大学,2011.

[39]Wang Y G,Korai Y,Mochida I.Carbon disc of high density and strength prepared from synthetic pitch-derived mesocarbon microbeads[J].Carbon,1999,37(7):1049-1057.

[40]Liu Y C,Qiu X P,Huang Y Q,et al.Methanol electro-oxidation on mesocarbon microbead supported Pt catalysts[J].Carbon,2002,40(13):2375-2380.

[41]吕永根,凌立成,刘朗,等.中间相炭微球的活化 [J].煤炭转化,1999,22(2):66-70.

[42]Alcantara R,Fernandez M J,Lavela P,et al.Characterisation of mesocarbon microbeads(MCMB)as active electrode material in lithium and sodium cells[J].Carbon,2000,38(7):1031-1041.

[43]Lee H Y,Kim B S,et al.Grafting of molecularly imprinted polymers on iniferter-modified carbon nanotube[J].Biosens Bioelectron,2009,25(3):587-591.

[44]Yang Y Z,Zhang Y,Li S,et al.Grafting molecularly imprinted poly(2-acrylamido-2-methylpropanesulfonic acid)onto the surface of carbon microspheres[J].Applied Surface Science,2012.doi:10.1016/j.apsusc.2012.03.058

[45]李莎,段菲菲,杨永珍,等.硅烷偶联剂修饰碳微球 [J].功能材料,2011,1(42):25-29.