棉花异性纤维分拣机器人总体结构的优化设计

2012-10-23沈丹峰叶国铭

沈丹峰,赵 辉,叶国铭

(1.西安工程大学 机电工程学院,陕西 西安 710048;2.西安纺织集团,陕西 西安 710038;3.东华大学 机械工程学院,上海 201620)

棉花异性纤维分拣机器人总体结构的优化设计

沈丹峰1,赵 辉2,叶国铭3

(1.西安工程大学 机电工程学院,陕西 西安 710048;2.西安纺织集团,陕西 西安 710038;3.东华大学 机械工程学院,上海 201620)

针对棉花分拣的具体情况,依据机器人的机构选型原则,对棉花分拣机器人进行了机构选型设计,提出了一种具有整体升降和小臂伸缩功能的五自由度串联关节型棉花分拣机械手.基于棉花的分布空间,利用几何法对机械手末端轨迹进行模拟,得出机械手工作空间主剖面的面积组成,由此确定了机器人机构参数的取值范围,并建立优化模型,得到了机器人机构参数的优化解.

机器人;工作空间;最优化;目标函数;约束条件

棉花在采摘包装过程中不可避免地会混入“三丝”,在纺纱前需要剔除.棉花中异性纤维的分拣在实际生产中是一项耗时费力的工作.异性纤维与棉纤维混杂后的相互缠绕,使异性纤维通过机械装置直接检测并剔除的难度较大,为此,许多学者对智能化识别异性纤维进行了深入研究,同时也研发了一些分拣机械[1-4].但这类分拣设备体积较大,需要穿插在纺纱工序中,增加了纺纱流程,对于纺织厂较为紧凑的空间,实现起来较为困难,且清除效率有待进一步提高.采用智能机器人替代人工是一种可行的方法,目前相关工作鲜有报道.棉花异性纤维分拣机器人的机械本体应具有移动、抓棉功能,控制软体应具有图像识别、异纤探测功能.能够通过抓取小量棉团,对其进行识别,将含有异性纤维与不含异性纤维的棉团分类,降低人工筛选量.但与现有分拣装置相比,不足之处是其分拣出的含异纤棉团需要进行再次人工分拣[5].

本文根据异性纤维识别与分拣原理,提出了一种棉花异性纤维分拣机器人的总体结构设计方法.对于机器人本体的结构参数设计,根据不同的设计要求有多种设计方法.文献[6]采用基于各向同性条件数为目标函数优化机构参数;文献[7]采用灵巧度、运动速度和运动分辨率等变量组合而成的工作空间全局评价指标进行机械臂的参数设计;文献[8]采用图解法建立数学模型优化机器人手臂臂长参数.棉花异性纤维分拣机器人的总体结构应满足抓取空间要求,同时尽可能减少冗余空间.以工作空间目标来优化机器人机构参数是一种较直观的方法,因此,本文进行机器人总体结构设计选择以满足抓取空间与棉堆空间的冗余量最小为设计准则.

1 机器人总体结构

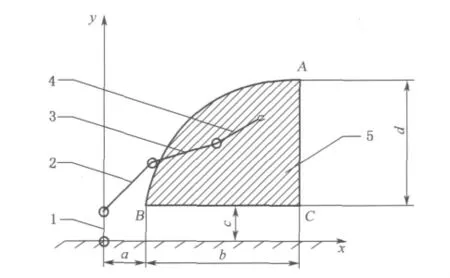

棉花异性纤维分拣机器人结构示意图如图1所示.选用五自由度串联关节型机械手,其中3个关节是转动副,2个关节是移动副[9-10].通常,棉包中的棉花挤压密实,需要经过开棉机开松后才能由机器人机械手7抓取,机械手根部开有吸棉孔,将抓取的棉花通过小臂6、大臂5、腰部4中的内置孔吸入到收集袋2,在小臂和大臂棉流通道处安装有传感器,用于识别异性纤维.若发现异性纤维,则将该棉花归为含异性纤维棉团,通过机械臂内置孔中的导向阀输送到收集袋中;若未发现异性纤维,则将该棉团导出到正常棉堆中.这样经过分拣后,人工只需处理收集袋中的棉团,从而大大降低了工作量.

图1 机器人示意图Fig.1 Robot schematic diagram

2 确定机器人各关节参数范围

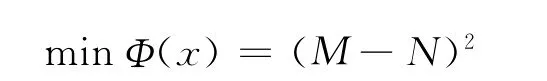

棉包经过豪猪手开松后,将开松的棉花堆放在尺寸为2.0m×2.0m×0.3m的木质平台上(堆棉台).设定小车上平台离地面高度为0.11m,棉花在堆棉台上堆积成半球锥状,其最大尺寸按2m×2m×1m计算.机械手由四轮小车上的操作平台控制与导航,在堆棉台一侧中间位置进行棉花抓取,此位置需保证机械臂的转动,能够使机械手覆盖到棉花的中间半剖面.如图2所示为棉花堆剖面图,其中ABC为棉堆剖面;a为小车与堆棉台的距离;b为堆棉台宽度的一半(1m);c为堆棉台高度(0.3m);d为棉花高度(1m).

图2 棉花堆剖面图Fig.2 The section of cotton pile

令机器人的升降行程、腰部高度、大臂长度、小臂长度、伸缩行程和机械手的长度分别表示为l1,l2,l3,l4,l5和l6.机械臂与机械手尺寸要满足以下要求.

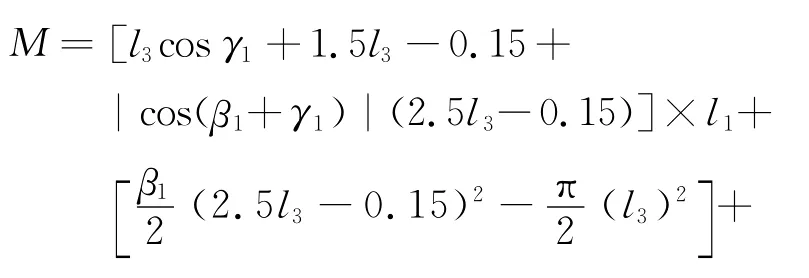

(1)机械手需要抓取一定数量棉花,按照一次抓取500g计,机械手末端留有气缸的安装位置,如图3所示.据此设计球形手掌的机械手长度l6=0.3m.

图3 机械手结构图Fig.3 Structure of the manipulator

(2)大小臂长度基本相等.考虑抓取空间,小臂具有一个伸缩移动副,大臂长度应等于小臂长度加上机械手的长度.即l3=l4+l6=l4+0.3.

(3)为增大机械手工作空间,小臂具有伸缩关节,取l5=0.5l4.

采用几何法确定机器人关节参数的取值范围,不考虑升降平台、腰部及小车高度,仅考虑大臂、小臂与机械手对棉堆的运动轨迹.机械手工作空间图见图4,具体步骤如下.

(1)建立平面直角坐标系,选取坐标原点O作为大臂根部,以点O为圆心,作半径为r的盲圆,根据机器人与堆棉台的距离,本文取r=0.2m,该圆是机械手不能到达的区域.选取适当的大臂长度l3为半径,画圆交x轴于H.这个圆即为大臂的转动空间.

(2)以H点为圆心,以小臂最大伸缩行程加上机械手的长度(1.5l3-0.15)为半径,画圆弧EGF,其中HE和HF与盲圆相切.圆弧EGF是小臂运动可及的范围.

(3)以点O为中心点,旋转圆弧EGH,画出机械大臂转动360°的小臂转动空间,即机械手空间抓取范围.

图4 机械手工作空间图Fig.4 The workspace of manipulator

图4中阴影部分区域Ⅰ和Ⅱ是机械臂最长时不能到达棉堆的区域.当给定了具体的棉堆尺寸后,通过调整l3的尺寸,同时驱动l1对工作空间高度方向上进行弥补,就能够实现整个抓取空间的抓取.当取棉堆尺寸为研究对象时,即A点坐标为(1.2,1.0),B 点坐标为(0.2,0)时,从图4中观察到大小臂的旋转角度较大,可以进一步缩小,使其抓取空间落入第一象限.定义小臂可旋转角为α,大臂可旋转角为β,大臂的起始角度为γ.修改大臂长度和角度等,继续按上述方法多次作图,得到机械手较合理的抓取空间,机器人各关节尺寸范围为

3 棉花异性纤维分拣机器人机构参数最优解

3.1 目标函数的确定

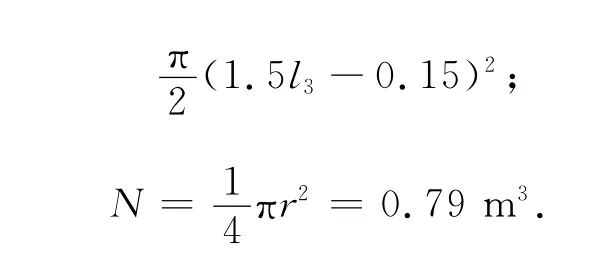

当已知棉堆尺寸,欲求最优的机械手几何尺寸,需要将目标函数取为机械手抓取空间与棉堆空间的截面积误差的平方为最小.这种评价函数能够设计出最经济的机器人各杆件的长度与关节回转角.机械手工作空间组成如图5所示,设阴影部分面积是机器人手臂的工作空间M,圆弧ABC围成的面积是棉堆分布空间N.

图5 机械手工作空间组成Fig.5 The composition of manipulator workspace

决定工作空间大小的设计变量包括腰部升降的移动范围l1,大臂长度l3,大臂最大关节转角β1,大臂最小起始角度γ1和小臂转角α.由于小臂转角的大小对机械结构的设计影响较小,为简化优化计算,不对小臂转角进行优化,范围为初估值:-π≤α≤π,所以设计变量确定为

目标函数

式中:

3.2 约束条件的确定

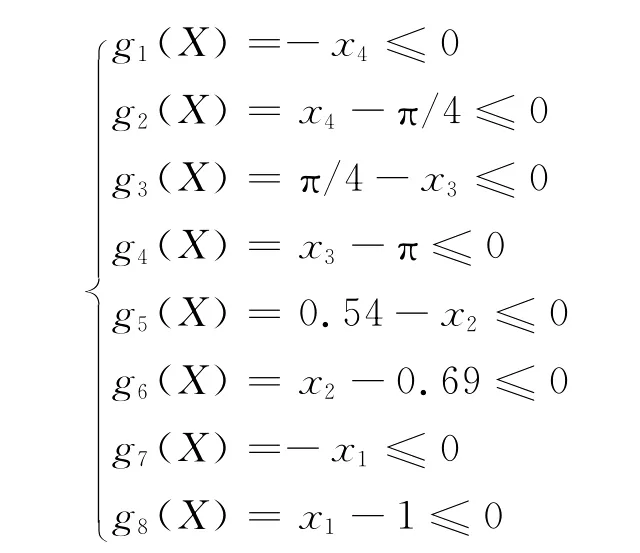

(1)机械手机构参数的边界约束.通过作图法确定机械手结构参数的边界约束为

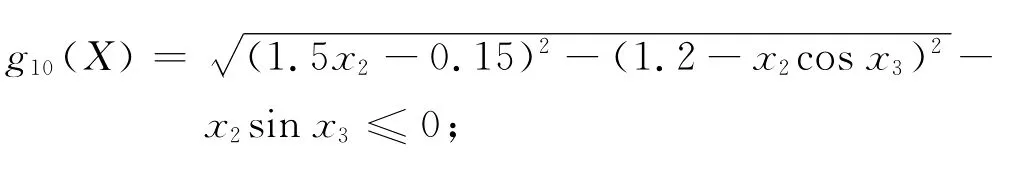

(2)机械手机构参数的性能约束.由图5可知,工作空间应能够涵盖A,B,C这3点,即机械手运动边界应高于A点,低于C点,小于B点.

低于C点的条件可由多个三角形的关系得到,

小于B点的条件由大臂旋转到最大角时,其在水平位置投影与其本体长度差小于盲圆半径,可得

g11(X)=x2cos(x3+x4)+x2-0.2≤0.

3.3 优化结果

棉花异性纤维分拣机器人总体结构的优化问题是具有4个设计变量,11个约束条件的非线性约束优化问题,可以采用多种约束优化方法求解,在收敛精度相同的情况下,其最终计算结果相同.本文选用随机方向法求解上述优化问题,运用Matlab软件,编写相应优化程序,得到棉花色纤维分拣机器人机械手优化解:升降平台行程l1=0.405 3m,大臂长度l3=0.595 7m,大臂最小起始角γ1=36.204°,大臂最大转角β1=95.4°.

由于四轮小车比堆棉台低0.19m,因此,腰部高度取为l2=0.19m.

这样就确定了机器人通过四轮小车移动能够抓取堆棉台中任意空间棉花的最优结构尺寸,运用D-H参数表就可以得到任一组关节变量下机械手的空间位置.

4 结 语

通过对棉花堆积尺寸的空间分布尺寸规划,用几何法初步确定了机器人的结构参数取值范围.对机械手抓取空间与堆棉台空间大小进行目标评价,优化设计得到机器人各关节尺寸的的最优解.

(1)五自由度串联关节型棉花分拣机械手满足棉堆空间抓取,控制简单;

(2)通过几何法可以确定异性纤维分拣机器人尺寸边界约束;

(3)对抓取空间扣除有效作业区域后的富余部分截面积最小为目标评价,优化出的机器人各部件尺寸长度参数,具有最经济的使用价值.

[1]石庚尧.再谈异性纤维的在线检测和清除[J].上海纺织科技,2007,35(1):24-25.

[2]李碧丹,丁天怀,郏东耀.皮棉异性纤维剔除系统设计[J].农业机械学报,2006,37(1):107-110.

[3]罗德坡,朱邦太,李勋.紫外线荧光效应及其在棉花异性纤维分拣系统中的应用[J].河南科技大学学报:自然科学版,2007,28(2):63-66.

[4]汤先福,黄静.棉花“三丝”自动剔除装置中图像采集系统的设计与研究[J].工业控制计算机,2010,23(8):26-27.

[5]刘荣清.棉纺异物检测清除机的现状分析[J].上海纺织科技,2006,34(1):12-14.

[6]赵新华,张威.基于条件数的3-RTT并联机器人参数优化[J].中国机械工程,2004,15(21):1903-1905,1945.

[7]孙立宁,丁庆勇,刘新宇.2自由度高速高精度并联机器人的运动学优化设计[J].机械工程学报,2005,41(7):94-98.

[8]SNYMAN J A,DU PLESSISA L J,DUFFY J.An optimization approach to the determination of the boundaries of manipulator workspace[J].Journal of Mechanical Design,2000,122(10):43-48.

[9]GURSEL A.Determination of singularity contous for five-bar planar parallel manipulators[J].Robotica,2000,18(5):569-575.

[10]熊有伦.机器人学[M].北京:机械工业出版社,1993:10.

Optimized-Design for Different Cotton Fibers Sorting Robot General Structure

SHEN Dan-feng1,ZHAO Hui2,YE Guo-ming3

(1.College of Electromechanical Engineering,Xi'an Polytechnic University,Xi'an Shaanxi 710048,China;2.Xi'an Textile Group,Xi'an Shaanxi 710038,China;3.College of Mechanical Engineering,Donghua University,Shanghai 201620,China)

According to the robot selection principles and the sorting requirement of cotton,the structure of cotton sorting robot was designed.A five degree of freedom series joint type manipulator with whole fluctuation function and forearm stretching function was proposed.Based on the distribution space of cotton pile,the main section of manipulator workspace was obtained by drawing manipulator end trajectory,and then the ranges of robot structure parameters were determined.At last,the optimized model was established and the optimal solution of the robot structure parameters was obtained.

robot;workspace;optimization;objective function;constraint condition

TP 242.2

A

2011-10-13

陕西省教育厅自然科学基金资助项目(09JK456)

沈丹峰(1969—),男,上海人,讲师,博士,研究方向为现代设计方法与机电一体化技术.E-mail:dfshen@xpu.edu.cn

1671-0444(2012)03-0323-04