精密轧辊磨削中存在的问题及处理办法

2012-10-23梁文勇

梁文勇

(天水星火机床有限责任公司技术中心,甘肃天水 741024)

目前,铝箔轧辊的精度是各类轧辊要求最高的。磨削铝箔轧辊是对精密轧辊磨床性能、磨工技能、磨削工艺、机床环境的综合性能的验证。针对公司生产的MK8480精密数控轧辊磨床,在磨削铝箔轧辊的过程中具体出现的问题,查找产生问题的原因、提出解决办法。在反复多次调试、磨削、再调试的过程中,对轧辊磨床、磨工技能、磨削工艺有了更进一步的理解,并对多年轧辊磨床调试过程中所处理的问题进行了研究总结。

1 机床结构细节的调整

(1)机床安装必须压紧,与地基连成一体。相当于增加机床的质量和刚性,降低机床自振,可避免磨削抗力使砂轮让刀的问题。

(2)在拖板床身调整水平时,要求中间高,拖板床身两边低,不能凹心。因为拖板床身导轨直线度、平行度、贴合度、液压系统中的空气等,会导致拖板运行出现爬行现象。

(3)对大拖板的静压浮起量的调整:浮起量高,运动产生摆动;浮起量低,运动产生爬行现象。故浮起量为:0.01~0.005 mm。

(4)砂轮主轴轴心线必须保证与拖板床身导轨平行。砂轮主轴有抬、低头现象,砂轮修整后砂轮母线会出现凹形双曲线。若砂轮主轴轴心线与拖板床身导轨在水平面内不平行,在磨削时,砂轮因两边受力和线速度的不同,会导致砂轮两边脱粒不同,易出现螺旋纹。

(5)砂轮主轴轴心线要低于工件轴心线。

(6)砂轮主轴的精度会直接影响磨削表面质量。因为砂轮主轴轴承配合间隙过大,导致工件表面产生直波纹;砂轮主轴轴向窜动超差,导致工件表面产生螺旋纹;砂轮主轴轴承配合间隙过小或圆柱度不好,会影响U轴的灵活性。

(7)U轴的精度则直接影响磨削电流的稳定性。双向磨削时,中高曲线不重合,有半边吃刀,半边不吃刀的U轴漂移现象,所以需注意U轴配重以及偏心套的间隙和回转精度。

(8)砂轮卡盘与主轴锥度接触要好,而且必须保证大头接触,否则影响砂轮磨削受力时的平稳性。

2 精磨前的准备工作

(1)精磨时保证环境无振动,最好在其他机床停机时磨削。

(2)砂轮不平衡量在转动时产生振动,因此注意保持砂轮平衡;新装砂轮经静平衡后,上机修整砂轮;完后卸下再进行一次静平衡;砂轮在使用过程中出现不平衡,需要做静平衡;砂轮停车前关掉切削液,让砂轮空转几分种后再停车。

(3)砂轮修整完后必须手工倒圆。

(4)砂轮修得过细或金刚石顶角已磨钝,修出砂轮不锋利。修得过细的砂轮容易磨钝,而新修砂轮刚磨时会出现螺旋纹。

(5)精磨轧辊时,机床应开车空运转30 min,待机床热平衡稳定和液压油排净空气后,再实行磨削加工,此举便于稳定磨削精度。

3 精磨时的调整

(1)精磨时,一定要观察电流的稳定性。电流波动大时,工件表面的缺陷就无法消除。波动产生的原因很多,但必须解决后再磨,比如检查U轴、X轴的漂移量。

(2)在中高磨削时,轧辊两边容易出现螺旋纹。这是因为砂轮两边处吃刀,砂轮磨损脱粒后,此现象可减轻。

(3)砂轮电动机振动,工件表面则易出现振纹。磨头传动带长短不均匀产生的振动,使工件表面易出现振纹。在现场磨削时,只装了4根长度基本一致的传动带,振动明显好转。

(4)砂轮的选择:精磨时砂轮磨削时间要短,损耗要小,且要求砂轮磨削发热小,微刃性好,不应有自励现象。对合金钢轧辊来说,最好选用铬刚玉(PA)砂轮,但因条件限制,只能用现有的砂轮。

(5)在这次精磨中我们采用了两种砂轮进行试验。

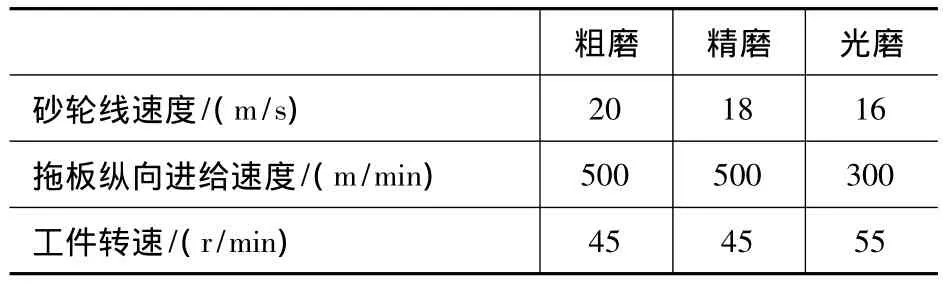

第一种,用100粒的砂轮。粗磨将辊型磨好后,修整砂轮,进行精磨。横进给量取0.005 mm/往复行程,必须使电流平稳,控制在8~10 A。在无进给光磨时,必须使电流控制在6~7 A,且电流逐渐减小。此方法无进给光磨时间较长,测得工件粗糙度Ra0.065~0.085 μm。磨削工艺参数如表1。

表1 100粒砂轮磨削参数

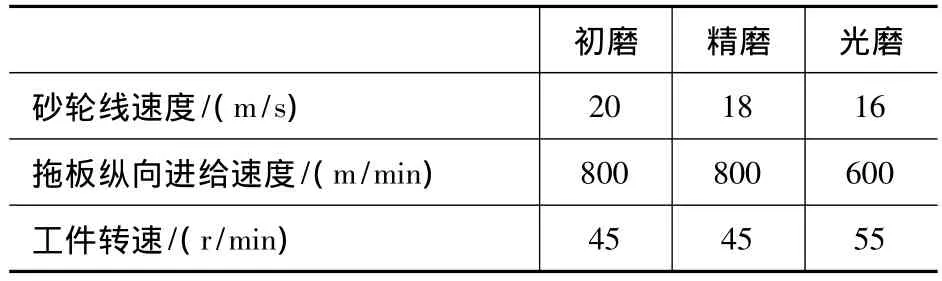

第二种,用180粒的砂轮。粗磨将辊型磨好后,修整砂轮,进行精磨。横进给量取0.005 mm/往复行程,必须使电流平稳,控制在10~12 A。在光磨时,横进给量取0.003 mm/往复行程,必须使电流控制在7~8 A,且电流逐渐减小。测得工件粗糙度Ra0.09~0.145 μm。磨削工艺参数如表2。

表2 180粒砂轮磨削参数

修整砂轮时,砂轮线速度20 m/s,拖板纵向进给速度200 m/min,横进给量取0.01 mm/往复行程。

在这次精磨中改变了我们过去低速精磨的老磨削工艺观念。通过多次试验,不断改变磨削工艺参数,获得上述最佳的组合参数;最重要的是对改变磨削工艺参数的变化趋势取得了一定的认识。砂轮线速度越高,振动越大;速度低,砂粒易脱落。工件转速越低,横振纹越密;工件转速越高,砂粒易脱落,出现自励现象。拖板纵向进给速度越低,砂轮磨损越快;拖板纵向进给速度高,容易出现工件表面缺陷。

(6)对出现的综合问题,很难判断,应采取排除法,以缩小范围。比如:每次自动(非人为)进刀,磨削电流不稳。我们在可疑的部位压表观察,也没有得出结果。若通过磨直辊没问题,就可以判断是U轴的问题。

(7)因每台机床的固有频率不同,磨削工艺参数也不同。在无进给光磨时,可以采取一边磨削,一边使辊子在慢速范围内不断变换转速,以减小或打乱机床各种频率的振动对磨削圆度和磨削波纹的影响,提高轧辊磨削质量。

(8)在磨削试验中,发现供电系统电压的稳定性,也会直接影响精磨质量。

4 结语

本次铝箔轧辊磨削试验的结果,验证了机床的结构性能,对精密机床的设计改进积累了宝贵的经验。轧辊磨削精度和表面质量除了依靠精良的轧辊磨床工作精度之外,主要还取决于对特定的加工轧辊选用与之相匹配的砂轮、冷却液和磨削工艺参数。