复合材料传动轴设计及制造关键技术的研究*

2012-10-23袁铁军周来水谭昌柏郑伟峰

袁铁军 周来水 谭昌柏 郑伟峰

(①南京航空航天大学机电学院,江苏南京210016;②盐城工学院机械学院,江苏盐城 224051)

复合材料传动轴与钢轴相比,除重量轻外,结构也更简单,轴长可以做得很长从而减少系统中传动轴数目,在水下环境不易腐蚀,拥有很小的热膨胀系数,可以更好地吸收振动和共振,运行更安静,在高速运转设备上具有特别的优势。玻纤增强树脂传动轴由于其非磁特性在扫雷军舰飞机上具有特别的优势。复合材料传动轴非常方便设计者根据需要通过不同的纤维铺层数目、铺放角度和壁厚来获得需要的扭矩刚度和弯曲刚度[1]。

目前飞机、舰船、汽车等交通设备呈现出向轻量化发展的趋势,大量使用复合材料,美国空军战斗机的大轴、海军潜艇的主推进器轴就是复合材料,很多汽车厂商广泛使用复合材料传动轴,其中美国摩里逊公汽车公司一年就生产了60万根碳纤维传动轴[2-5]。随着复合材料成本的降低,复合材料传动轴普及使用是未来的趋势,所以研究复合材料传动轴设计及制造的关键技术就显得非常必要。

1 复合材料传动轴的设计

1.1 轴管的典型结构及材料

单一复合材料的轴管需要进行合适的设计,船用轴管的截面可以达到14 m,决定轴管长度的主要因素不是材料属性,而是运输、安装和移动,联结以及隔板距离。轴管的直径需要与市场上能得到的轴承和密封圈相配套[1]。在船舶用传动轴上考虑降低成本,选择玻璃纤维比较合适;在高载荷低重量的状况下选择碳纤维更加合适。飞机对减重的要求更高,一般选择碳纤维复合材料。纯纤维增强复合材料的轴管具有高固有频率、降噪、减重的优势,考虑综合力学性能及成本,可以选择多种纤维与碳纤维进行混杂。

如图1a所示的混合轴管(混合复材传动轴管)的内层是复合材料,外层是金属管。该类轴可以用于后轮驱动汽车传动,复合材料预浸料堆放在金属管的内表面上,增加轴的轴向刚度和固有振动频率,也防止外部低速冲击损害复合材料的物理性能[6]。汽车用传动轴采用铝与复合材料混合,复合材料一般选用碳纤维增韧环氧树脂,复合材料与金属管之间的绝缘层一般采用玻璃纤维复合材料。图1b所示为另一种混合轴管,外层是复合材料,内层是金属管。混合轴管的金属管为使用常规连接方法(焊接或螺钉)连接其他金属元件提供了空间。美国波音公司型号为234的商用直升机的尾部传动轴就采用该结构,有效减重20%,运转服务时间相比传统的铝轴增加了3倍[7]。

1.2 纤维的角度及层数

Centa Antriebe Kirschey[1]认为改变丝束、复合材料铺层数,增加壁厚,设计者可以设计出具有最好的周向及弯曲强度的轴,能承受所期望的载荷。纤维轴向铺放时轴具有最大的弯曲刚度,纤维与轴向成85°角铺放时,轴具有最大的扭矩刚度。在实际应用中,普通非关键领域产品的轴的纤维铺放角为45°,设计者可根据所需的综合性能调整这些数据。渐进增加壁厚可同时获得最好的扭矩传递和动态平衡能力,为减少过大的壁厚,复合材料轴往往采用比钢轴更大的直径。Y.A.Khalid[7]等人认为混合轴管复合材料层数的增加能够增加轴的疲劳强度。图1b所示铝复材混合轴管以[+45/-45]3s铺层方式时具有最高的疲劳强度,与其他方式相比高 40%。H.B.H.Gubran[8]采用有限元法研究复合材料轴及复合材料与金属混合轴的固有频率,固有频率跟随纤维角度而变化。0°纤维角频率数值最高,频率数值纤随纤维角度转向90°而减少,金属与合适角度碳纤维混合轴的频率数值较金属轴的频率高。

1.3 接头连接方式

1.3.1 紧固件连接

图2所示为复材管(复合材料传动轴管)的传统连接方式,该连接方式使用铆钉或螺纹紧固件来连接得到装配件,涉及到标识、钻孔、安装、旋转,无法清理所钻孔的毛刺,复合材料比金属更脆,在周期载荷下可能导致裂纹,减少了复合材料驱动轴的重量优势,缺点较多。

1.3.2 胶粘方式连接

Ronald N.Salzman[9]等人发明了适合复材管与搅拌叶轮连接的胶粘连接方法,如图3所示,复材管内表面开有按照一定角度均布的多个轴向凹槽、周向凹槽,轴向凹槽与周向凹槽垂直相交。在金属连接器导套外表面也有按照一定角度均布的多个轴向凹槽、周向凹槽,轴向凹槽与周向凹槽垂直相交,将金属连接器导套以紧配合插入复材管并使得两个零件的凹槽完全对齐,闭合的凹槽形成独特的键槽。在端口处向闭合凹槽内注入树脂或含短切纤维的复合材料,固化后就可以形成能传递扭矩的键。连接器端板可以防止轴遭到腐蚀。该连接方式可以有效地传递扭矩、弯矩、推力载荷。时间长了,粘结效果会变差,无法传递大扭矩。Lawson

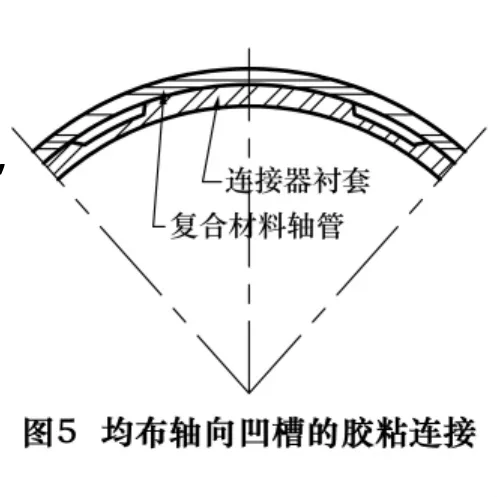

Mackellar等人[10]发明连接复材管与环形部件的方法。在复材管内表面与连接件外圆面间采用胶粘结,在复材管外圆面套上一个衬套,衬套与轴管外表面间也采用胶粘结,该方式很适合轴与法兰段连接或两根轴连接成一个整体更长的轴。可选用定位销或铆钉将几层零件连成一个整体,图4所示为轴管单侧胶粘连接。James A.Duggan等人[11]发明了带有轴向均布凹槽粘结通道与复材管进行粘接的接头。将粘结剂注入粘套管外圆凹槽和复材管内表面,将端部连接器衬套以过盈配合插入复材管,粘结剂固化后,粘结接头件的衬套与轴管实现有效的连接,如图5所示。

1.3.3 齿形与胶粘混合连接

Dai Gil Lee 等人[6]利用压力配合法连接混合轴管与连接件,如图6所示,将金属衬套插入轴管中防止轴管在压力作用下轴向失稳。将连接件加热后,在其内表面凹槽中注入粘结剂,利用压力将轴管压进连接件,冷却后连接件内表面的齿形面咬住轴管外圆表面,在引导孔内表面插入橡胶密封圈防止湿气和脏物损害轴。该连接方式可有效传递扭矩并提高疲劳强度和冲击性能。

1.3.4 齿形连接

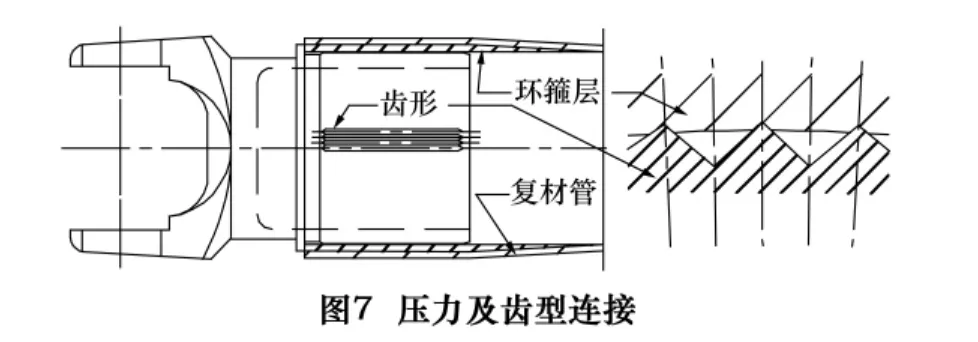

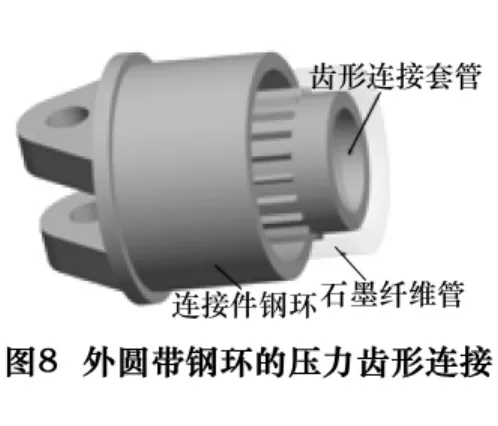

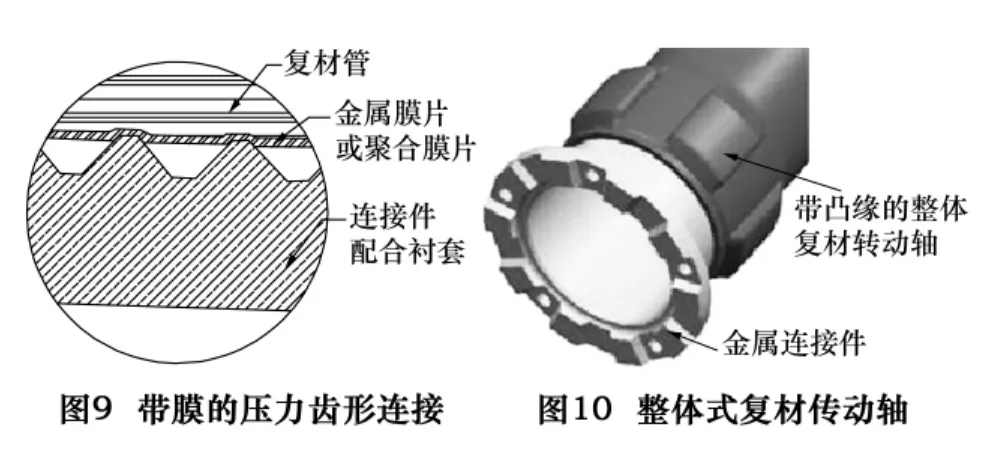

Tetsuyuki Kyono[12]等人发明了如图7所示的复材管与连接件,将连接件与复材管进行压力配合,使得连接件的齿形与轴管的环箍内表面进行咬合。理论和实验研究表明该连接方法使传动轴具有渐进失效机制和防撞功能,使得传动轴采用碳纤维复材管具有更多的意义。该连接方法已经广泛使用在日产350Z、马自达RX-8等轿车上。John W.Trayulor[13]等人发明了如图8所示连接方法,在连接件装入石墨纤维管前将钢环套在轴管外部,连接件在压力作用下进入纤维轴管时钢环起阻碍石墨纤维轴管径向膨胀的作用,并迫使连接件轴上的花键切入轴管并承担扭矩载荷。Shinohara[14]等人发明了如图9所示的连接法,在复材轴管内部插入表面粗糙的金属膜或聚合物膜,可以使用粘结剂将膜粘结到复材轴管,也可以在成型轴管前将聚合膜铺放在芯轴上。连接件具有轴向的外齿形,利用压力将连接件与轴管连接,使得轴管和膜发生变形,产生内齿形,从而传送扭距,也不会产生连接件齿形割断轴管纤维的问题。

1.3.5 凸缘整体连接

Sherman Lin等人[15]开发的带凸缘连接功能的整体式碳纤维传动轴本质上是适应驱动轴发展趋势的一种整体连接方式,如图10所示。该方式使轴在承受弯曲载荷和扭矩方面具有优势,突破了设计极限扭矩,并已经成功用于直升机尾部传动轴。

2 复材管的制造方法

2.1 纯纤维增强复材管的制造方法

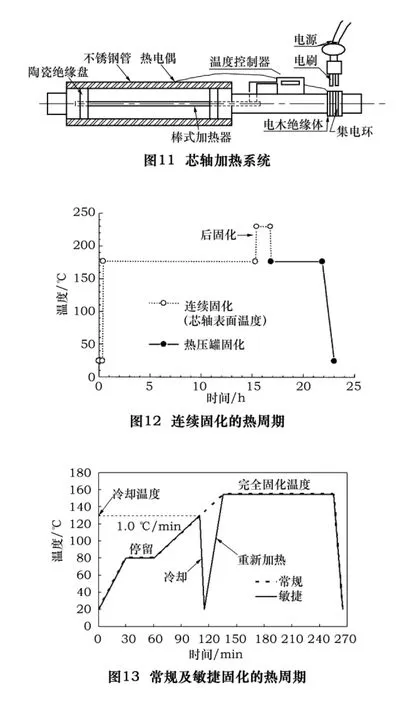

纯纤维增强复材管的制造方法较多,比如通过缠绕工艺、铺丝或三维编织成型坯件,然后进行固化。固化的方式有热压罐固化,也有RTM、VARTM、软模辅助RTM工艺、气囊辅助VARTM工艺。与传统VARTM工艺相比较,气囊及真空辅助RTM工艺能通过气囊的膨胀加压挤胶作用,降低了构件的树脂含量,提高构件的致密性和力学性能。气囊及真空辅助RTM工艺适合制备内部结构复杂且对力学性能要求较高的复合材料闭合体构件[16]。在经典的固化周期中,厚截面的内部温度滞后于表面的温度,导致表面区域固化更快,如果表面区域固化太早并在内部固化前凝固,会导致中间含有过多的树脂,构件纤维含量不均匀以及过多的气泡。所以常规的固化技术不适合厚截面的复合材料传动轴的加工。Cheol Kim[17]等人在缠绕时对芯轴一直进行加热,芯轴加热原理如图11所示,实现在缠绕成型的同时进行加热固化。缠绕结束时从径向截面上看近2/3的轴管已经固化,然后在热压罐里固化剩余部分。固化周期如图12所示。在加工过程中没有热高峰,残余应力也不大,从经济性和质量方面来看,该方法比较好。Jong Woon Kim[18]等人发展了带突然冷却和重加热的敏捷固化周期,如图13所示。采用敏捷固化周期加工得到的碳纤维酚醛圆柱形构件层间拉伸热残余应力要比在常规固化工艺加工得到的构件残余应力低30%。笔者提出采用微波来固化在石英玻璃棒上缠绕成型的大厚度纤维增强复合材料传动轴。该方法能够实现内外同时加热,从原理上讲可消除大厚度构件固化时存在的温度梯度大、固化变形大等问题。该方法固化复合材料传动轴的实验仍在进行中。

2.2 混合轴管的制造方法

2.2.1 图1a结构所示混合轴管的制造方法

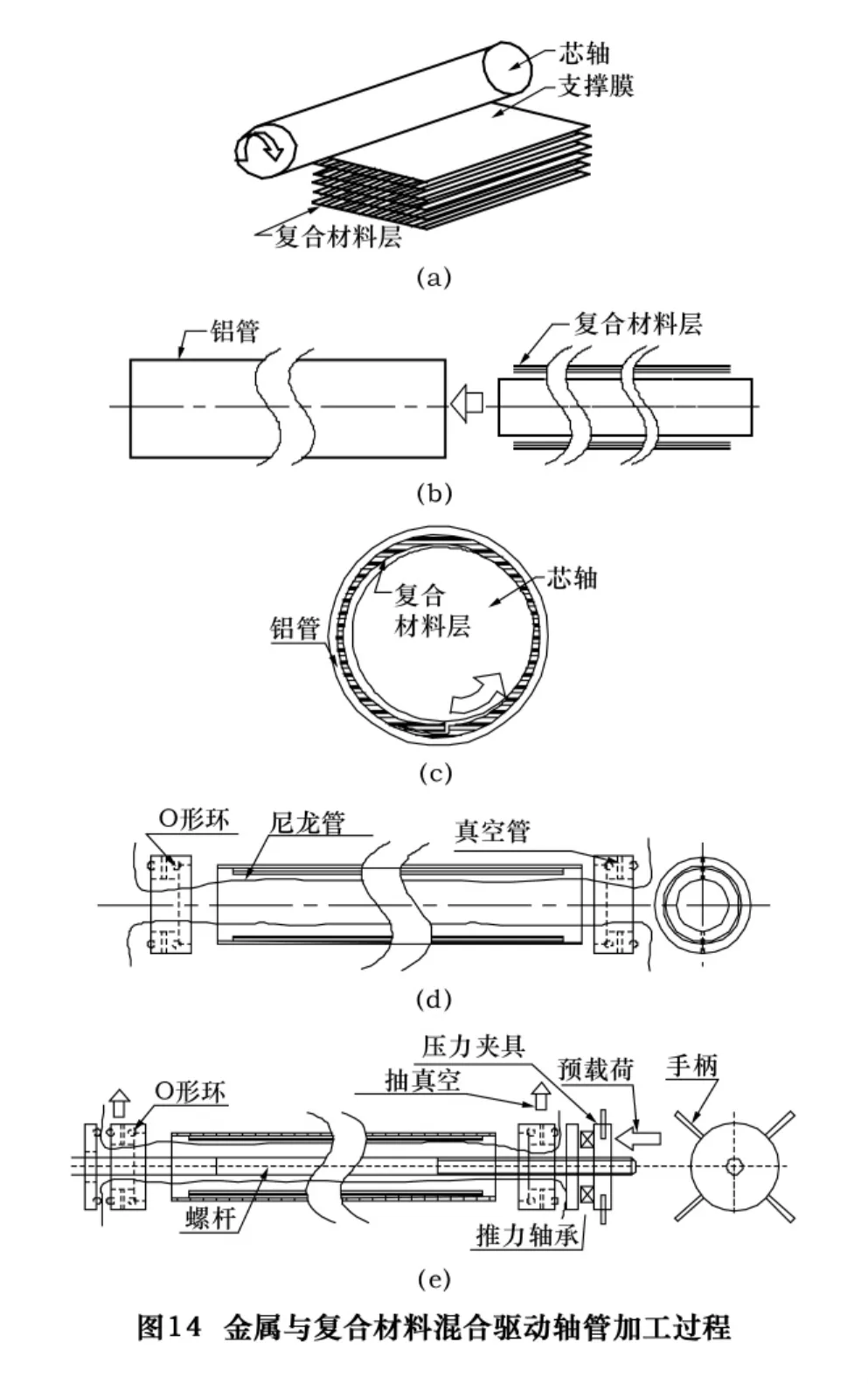

整个加工过程如图14所示[19],将芯轴套上真空袋,裹上聚四氟乙烯脱模布,裹上多层事先裁剪好的预浸料带,使得芯轴上复合材料坯件的外圆直径稍小于金属管的内圆直径,固定金属管旋转芯轴使得复合材料预浸料铺放在金属管的内表面。在金属管的两端分别安装具有密封作用的端盖,在芯轴中插入穿过端盖的螺纹杆,紧固螺母压紧端盖和轴为一个密封体,通过端盖上的气孔抽走真空袋与金属管内壁间的空气,使得真空袋内的气体膨胀把复合材料压在金属内壁上。将混合轴管坯件放到热压罐里面进行共固化,固化结束后去除芯轴及端盖等辅助工具,就可得到混合轴管。

2.2.2 图1b结构所示混合轴管的制造方法

在金属管上用缠绕或铺丝方法做成坯件,然后在热压罐环境下按照合适的工艺固化即可得到混合传动轴管。该结构的轴管比较容易制造,但轴管的几何尺寸精度不是很高。Hak Sung Kim[20-21]等人在加工混合传动轴管过程中采用敏捷固化周期,所得铝复合材料混合管的热残余应力与供应商推荐固化周期所得构件的残余应力相比降低50%,提高了几何精度,增强了扭转疲劳寿命。

3 未来研究展望

(1)复合材料传动轴的使用范围越来越广,工作速度越来越高,经常运行在第二临界转速之上,对旋转动力学方面特性的深入研究就显得更加重要。确定能分析复合材料传动轴动力学特性的理论模型及改进动力学特性的各项措施就很有必要。

(2)提高复材管的固化成型精度,特别是对大厚度复材管固化变形的预测及控制措施仍是未来复合材料传动轴制造重要的研究方向,其中能实现内外同时固化,有效减小固化变形的微波固化技术正在获得学者的关注。

(3)为了降低成本,缩短制造周期,提高综合力学性能,复合材料传动轴呈现轴管和端部连接件一体化特点,端部连接件的截面有呈非圆形的趋势,增强纤维由多种纤维混杂构成。

(4)为了解决低速冲击损伤,复材管采用金属基纤维增强材料是一个有效的解决方案[21],针对该种复合材料轴的设计及制造技术的研究是未来的一个方向。

4 结语

本文针对复合材料传动轴的设计及制造关键技术进行了分析与总结,并展望了未来的主要研究方向。在此基础上,提出需要针对整体化结构的树脂基多种纤维混杂增强复合材料轴或金属基纤维增强复合材料轴的设计及制造技术进行深入研究,分别建立理论完善、计算方便的实用模型,预测轴的动态特性、固化的变形,加强微波固化工艺在固化大厚度或大厚度梯度传动轴中的应用研究对提高复合材料传动轴的成型精度有重要意义。

[1]Kirschey Centa Antriebe.Composite ship shafts shape up[J].Reinforced Plastic,2001(11):32-36.

[2]刘土光.复合材料在舰船上的应用展望[J].舰船科学技术,2005,27(3):9-11.

[3]益小苏,张明,安学锋,等.先进航空树脂基复合材料研究与应用进展[J].工程塑料应用,2009,37(10):72-76.

[4]赵稼祥.国外碳纤维及其复合材料开发应用动向[J].工程塑料应用,2001,29(1):46-48.

[5]赵稼祥.炭纤维复合材料在汽车工业的应用[J].炭素技术,2003(3):18-22.

[6]Lee Dai Gil,Kim Jin Kook,Kim Hak Sang,et al.Hybrid propeller shaft made of metal and composite material and method of manufacturing the same[P].United States:6863763B2.2005-3-8.

[7]Khalid Y A,Mutasher S A,Sahari B B,et al.Bending fatigue behavior of hybrid aluminum/composite drive shafts[J].Materials and Design,2007,28(1):329 –334.

[8]Gubran H B H.Dynamics of hybrid shafts[J].Mechanics Research Communications,2005(32):368-374.

[9]Salzman Ronald N,Blakley Robet A,Schutte Marlin D,et al.End con

nection for composite shaft[P].United States:4722717.1998-01-2.

[10]Mackellar Lawson.Method for connecting composite drive shaft to annular member[P].United States:5665187.1997-9-9.

[11]Duggan James A.End fitting having adhesive channels for drives haft assembly[P].United States:5601494.1997-2-11.

[12]Kyono Tetsuyuki,et al.Carbon fiber composites applications for auto industries[C].The 3rd Annual Automotive Composites Conference.Troy,MI,USA,2003.

[13]Trayulor John W,et al.Graphite drive shaft assembly[P].United States:4952195.1990-4-28.

[14]Shinohara,et al.Production of drive shafts from reinforced plastics pipes[P].Europe:0511843A1.1992-4-29.

[15]Lin Sherman,et al.Development of a braided composite drive shaft with captured end fittings[J].Annual Forum Proceedings-American Helicopter Society,2004,60(1):673-687.

[16]蔡浩鹏,王钧,杨小利.气囊/VARTM工艺成型三维复合材料传动轴[J].武汉理工大学学报,2009(11):114-116.

[17]Kim Cheol,White Scott R.Continuous curing and induced thermal stresses of a thick filament wound composite cylinder[J].Journal of Reinforced Plastics and Composites,2001,20(2):166-180.

[18]Kim Jong Woon,Lee Ji Hyung,Kim Hyoung Geun,et al.Reduction of residual stresses in thick-walled composite cylinders by smart cure cycle with cooling and reheating[J].Composite Structures,2006,75:261-266.

[19]Kim Hak Sung,Lee Dai Gil.Optimal design of the press fit joint for a hybrid aluminum/composite drive shaf t[J].Composite Structures,2005,70(1):33-47.

[20]Kim Hak Sung,Park Sang Wook,Lee Dai Gil.Smart cure cycle with cooling and reheating for co-cure bonded steel/carbon epoxy composite hybrid structures for reducing thermal residual stress[J].Composites:Part A,2006,37(10):1708-1721.

[21]Kim Hak Sung,Park Sang Wook,Hwang Hui Yun.Effect of the smart cure cycle on the performance of the co-cured aluminum/composite hybrid shaft[J].Composite Structures,2006,75(1):276-288.

[22]Singha S E,Gubran H B H,Gupta K.Developments in dynamics of composite material shafts[J].International Journal of Rotating Machinery,1997,3(3):189-198.