精密卧式加工中心误差建模及实时补偿*

2012-10-23林冯军黄大贵吴献钢

林冯军 黄大贵 吴献钢 葛 森 李 伟

(电子科技大学机械电子工程学院,四川成都 611731)

随着工业技术的发展,制造领域对精度的要求越来越高,而依靠机床制造和装配来提高机床的精度具有很大的局限性,同时成本非常昂贵。通过计算出刀具和工件之间的相对位移误差,离线修改加工代码或者实时地对误差进行补偿,显然投入的费用比通过依靠控制现场环境、提高机床制造和装配精度等措施,价格要低得多。因此,误差补偿技术是一项十分具有经济价值的提高机床精度的手段。

目前误差补偿技术中,大多运用多体系统理论进行误差建模且采用修改数控代码的方式进行离线补偿[2-6]。本文结合实际的测量方法,对误差模型进行了简化,该模型具有运算速度快且有效的特点,适合在实时补偿中运用。

1 数控机床误差建模

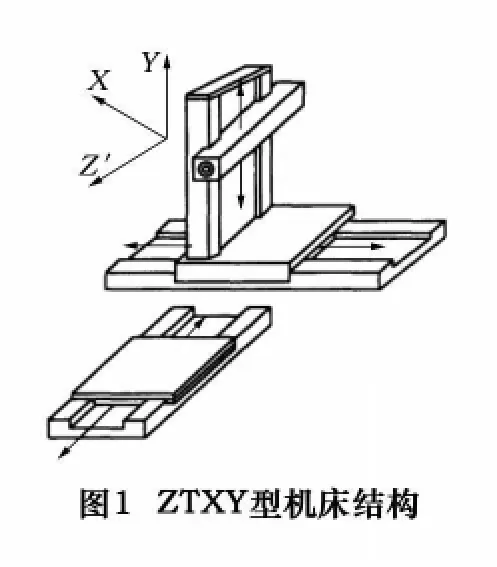

以机型 ZTXY为例,机床结构如图1所示。工件随Z轴运动,刀具随X和Y轴运动。首先建立直角坐标系,选取固连在工件的点W、固连在Z轴的点Z、固连在基座的点B、固连在X轴的点X、固连在Y轴的点Y、固连在刀具的刀尖点T为原点建立6个坐标系。

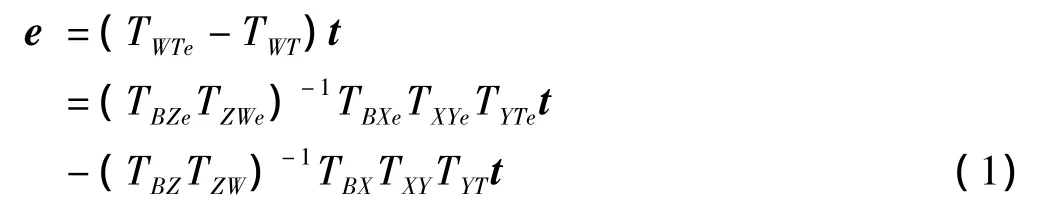

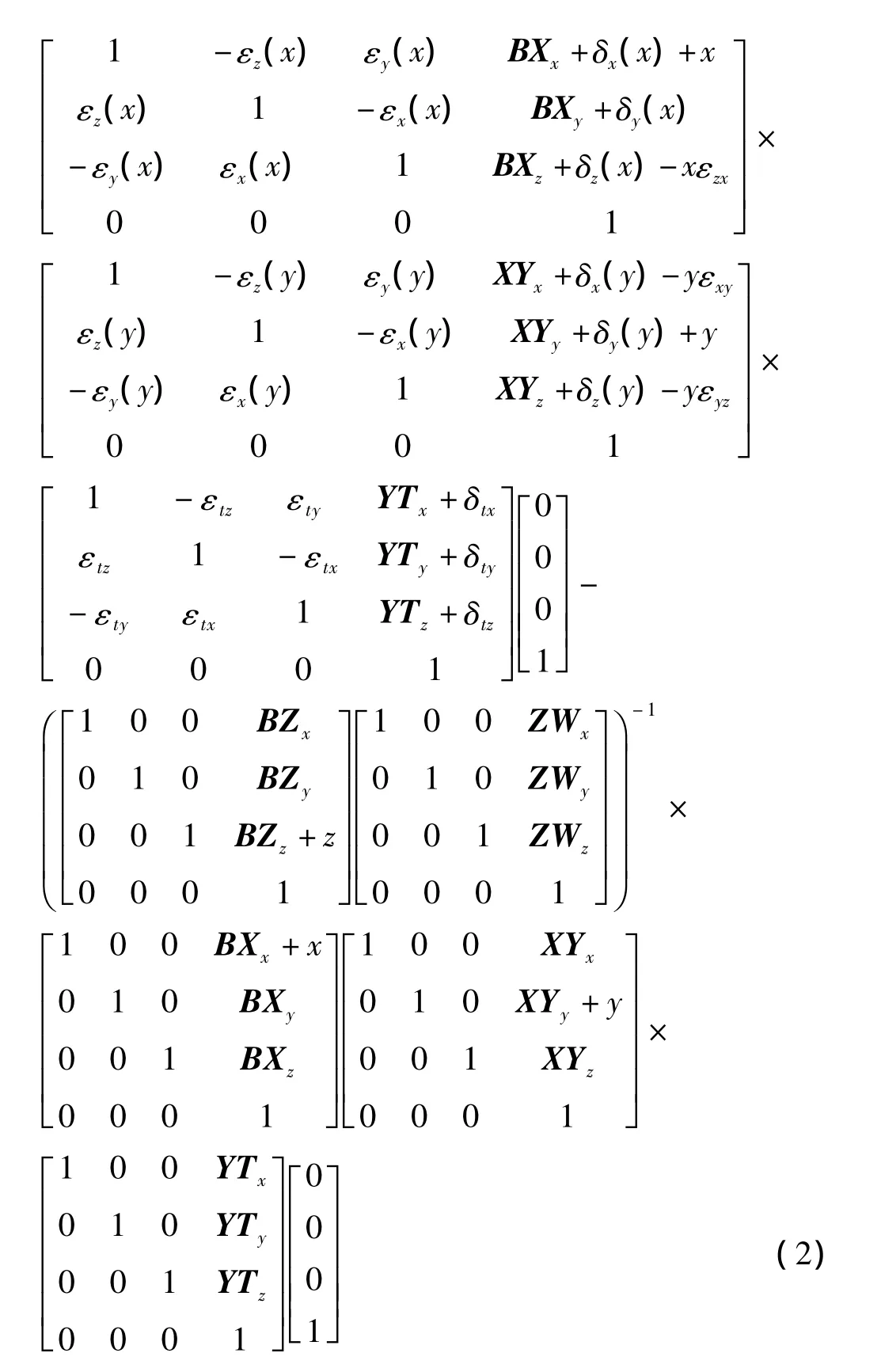

记误差矢量为e=(exeyez1),刀尖位置为t=(0 0 0 1)。根据矩阵变换关系:

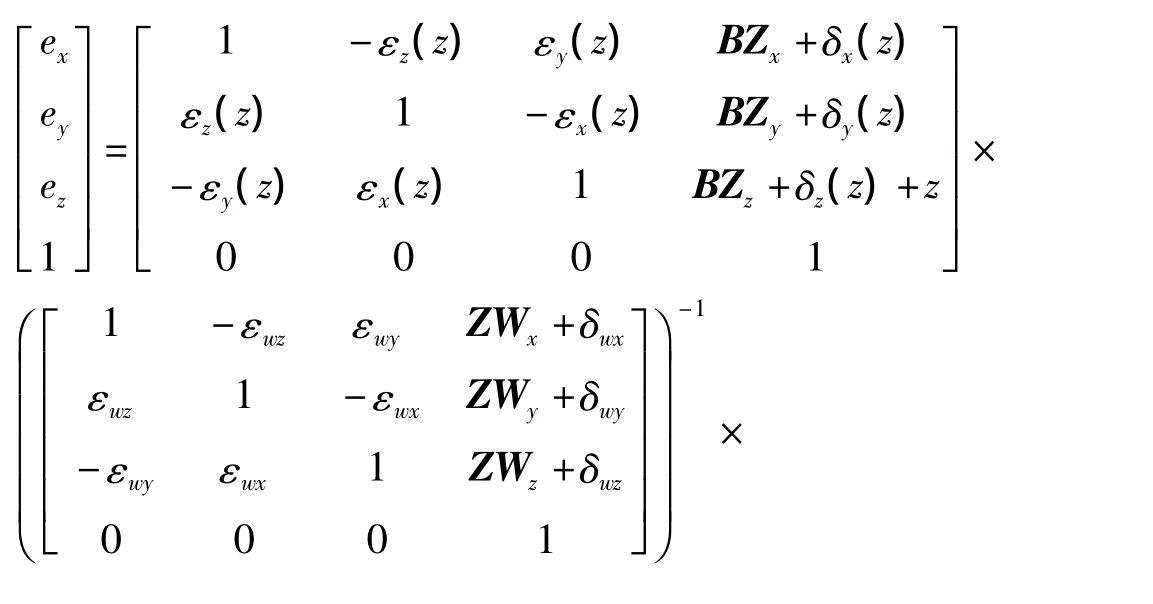

将各矩阵带入:

式中:εw,δw为工件安装定位误差;εt,δt为刀具安装定位误差。

2 结合测量方法的误差模型

在实际应用中误差模型需要与测量方法结合,测量方法的不同会导致模型形式上的差异。工件和刀具的定位精度可由工装保证,实际生产过程中也不可能每加工一件工件就进行测量,这会极大程度降低了生产效率。因此工件和刀具定位误差可不予考虑。传统机床结构根据结构不同将机床分为ZTXY等24种类型,而这只是影响误差的正负取向不同。若在实际测量时,刀具分支运动轴测量方向与机床坐标系方向一致,工件分支运动轴测量方向与机床坐标系方向相反,则机床结构只需分为 XYZ、XZY、YXZ、YZX、ZXY、ZYX六种类型。取固连在运动轴上的坐标系原点与初始刀尖点重合,则前述误差模型中各坐标系之间偏置为0。由于通常数控机床最小脉冲单位为0.1 μm,而二阶以上的误差为10-6μm量级,同样可不予考虑。

基于上述过程,误差模型将变成极其简单的形式,运算速度完全可以满足实时误差补偿。

2.1 误差模型的最简形式

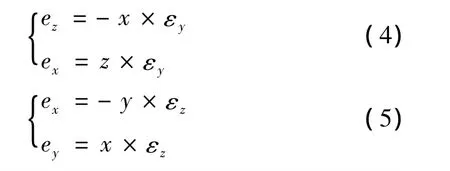

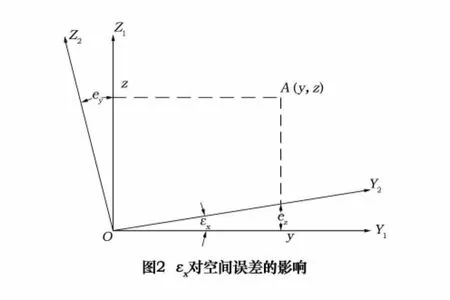

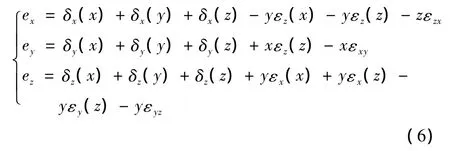

角度误差并不随着测量位置不同而变化,而线性和直线度误差则随着测量位置不同而变化。角度误差对空间误差的影响是相对于误差模型中线性和直线度误差所参考的位置而言,是个相对的概念。图1表示了x向角度误差εx对空间误差的影响,其中y、z分别是机床运动过程中相对参考位置的偏置。可得出:

同理可得出εy和εz对空间误差的影响:

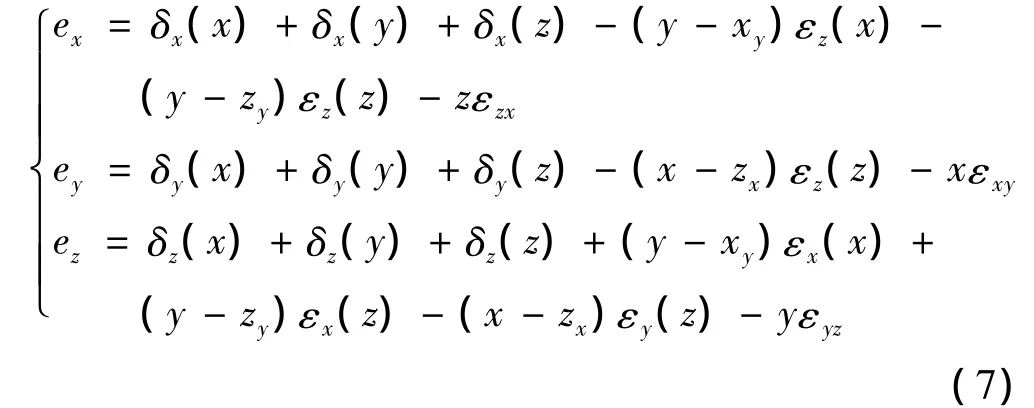

以ZXY型机床为例,Y轴的运动是独立的,X、Z轴的运动并不会使得Y轴与测量参考点(主轴端面中心)的相对位置发生变化,即式(3)~(5)中可取x、y、z的值为0,因而Y轴的角度误差对空间误差并没有影响;X轴的运动与Y轴有关,与Z轴无关,因此X轴与测量参考点的相对位置会发生Y向的变化,式(3)~(5)中带有y因子的角度误差项εx(x)、εz(x)对空间误差会有影响;Z轴的运动与X、Y轴都有关,因此Z轴和测量参考点的相对位置会发生X、Y向的变化,式(3)~(5)中带有x、y因子的角度误差 εx(z)、εy(z)、εz(z)对误差有影响;各轴的线性和直线度误差均对空间误差有影响。若在任意位置测量 δx(y)、δy(y)、δz(y);在机床坐标y为0 时测量 δx(x)、δy(x)、δz(x);在机床坐标(x y)为(0 0)时测量 δx(z)、δy(z)、δz(z);记x、y、z为机床坐标值,则对应的误差模型为:

实际测量过程中,为了仪器安装方便,可以选取任意直线作为测量直线,通过间接方法取得模型中要求的线性和直线度误差。相对应的测量方法为:测量任一运动轴时,先测量角度误差;在补偿完角度误差的基础上进行线性和直线度误差的测量,即消除了角度误差带来的影响,测出的数据与上一段落中经选定测量直线测出的数据是一致的;最后在补偿完角度、线性和直线度误差的基础上测得垂直度误差。

2.2 误差模型最简形式的改进

利用上述误差模型,要求测量过程中必须在补偿角度误差基础上再测量线性和直线度误差,即通过间接方法得到,容易带入多余的误差。下面所述模型进行了改进:式中:zx、zy为测量z轴时刀尖点机械坐标;xy为测量x轴时刀尖点机械坐标。

相对应的测量方法为:测量任一运动轴时,先测量角度误差;首先不进行角度误差补偿,直接进行线性和直线度误差的测量,并记录下测量位置(机械坐标);最后在补偿完角度、线性和直线度误差的基础上测得垂直度误差。

3 实时误差补偿实验

本文采用Renishaw XL-80激光干涉仪进行线性和直线度误差的测量,Renishaw QC-2-球杆仪进行垂直度误差的测量。并利用Fanuc30i数控系统的“扩展的外部机械原点偏移”功能对普什宁江机床厂ZXY型机床THM6380进行了实时误差补偿实验。步骤如下:

(1)原始误差数据的处理

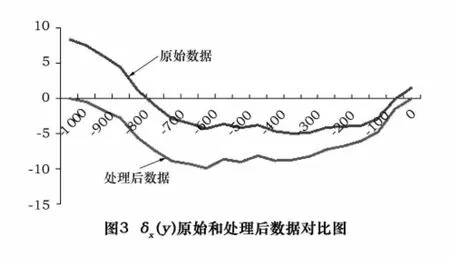

实际误差测量过程中,为了测量仪器的安装方便,测量方向可以是零点往极限点,也可以是极限点往零点,所以对原始的误差数据必须进行处理,使得与误差模型相匹配才能够使用。对于线性误差,只需要通过坐标系平移,使误差数据的基准点为零点。而对于直线度误差,还必须做一条通过零点和极限点的直线,并计算每一测量误差点到这条直线的距离,才能得到实际的误差。图3为δx(y)原始和处理后的误差数据对比图。

(2)各轴偏移量的写入地址设定

在参数 EMS(No.1203#0)中设定“1”,使“扩展的外部机械原点偏移”功能有效;在参数(No.1280)中设置外部机械原点偏移量要写入的R地址。

(3)偏移量写入R寄存器脉冲数的计算

①根据参数1013的0~3位来确定机床为ISA、IS-B、IS-C中的哪种类型,由此可知设定单位和最小移动单位。

②根据参数No.1820中设定值来计算出指令倍乘比,计算方式如下:

[1]指令倍乘比为1~1/27时

设定值=1/指令倍乘比 +100

数据范围:101~127

[2]指令倍乘比为0.5~48时

设定值=2×指令倍乘比

数据范围:1~96

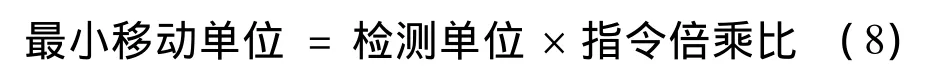

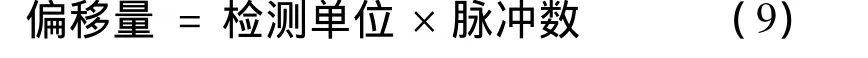

③在已知最小移动单位和指令倍乘比的情况下根据公式

算出检测单位。

④根据偏移量来计算出写入R继电器中的补偿脉冲数,计算公式如下:

以X轴为例:假设待写入的机械原点偏移量为ΔX(mm),要写入R地址中的数值为Xp(脉冲数)。设定单位IS-B,公制机械系统,可知最小移动单位为0.001(mm);设定 No.1820中的设定值为10,可知:指令倍乘比为5。则根据式(8)得出检测单位=0.000 2(mm/脉冲)。最后根据式(9)得出Xp=X/0.000 2。由此得到写入R地址的值。

(4)偏移量的写入

通过FOCAS2的库函数pmc_wrpmcrng将各轴的误差补偿数据以偏移量的方式写入到参数(No.1280)指定的R地址中去,实现了对误差的实时补偿。各轴偏移量的值则由程序通过调用FOCAS2的库函数对R0100~R0107的修改来实现。

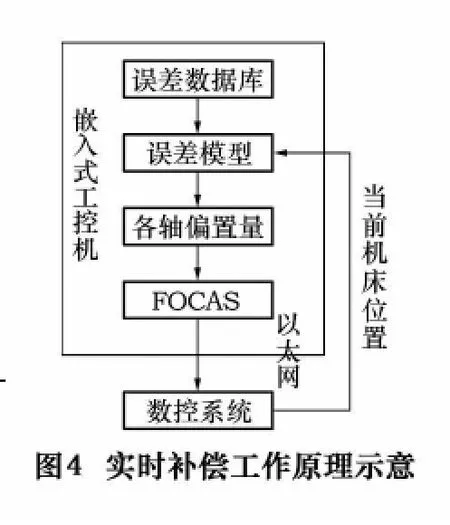

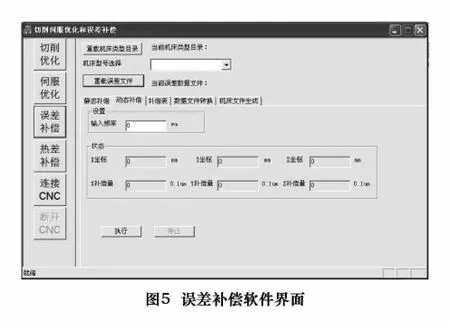

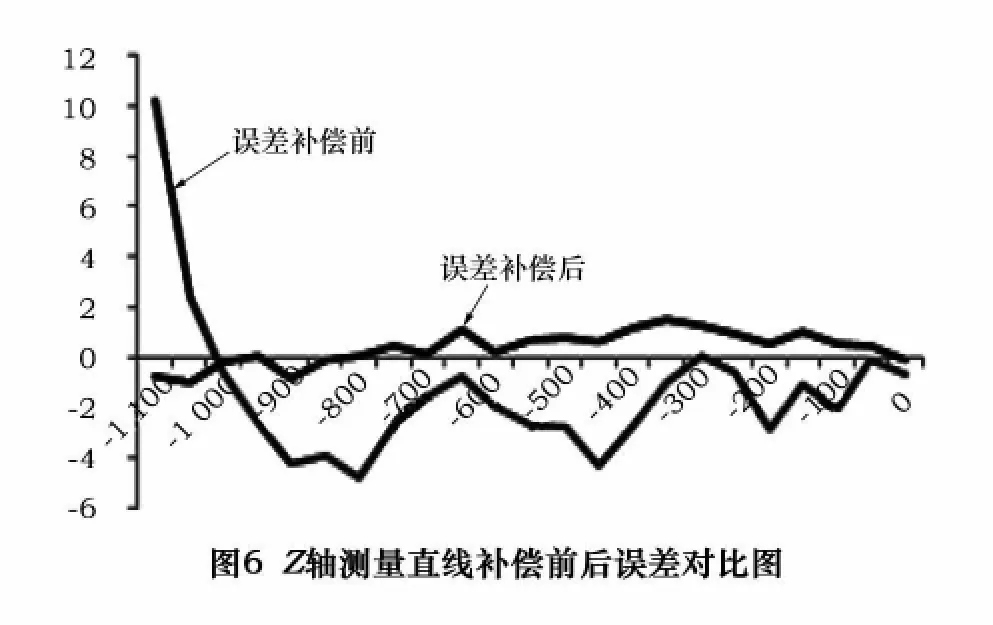

图4示意了实时补偿的工作原理,图5为补偿软件界面,图6显示了补偿的效果。图6所测直线补偿前Z轴定位精度为17.2 μm,补偿后为3.3 μm,提高了81%,补偿效果明显。

4 结语

(1)首先建立了ZTXY型机床的完整误差模型,其他不同结构形式的数控机床原理类似,很容易得出其误差模型。

(2)结合具体的测量方法,探讨实际具体应用中的误差模型,该模型与测量方法紧密结合,具有运算速度快且有效的特点,非常适合应用于实时补偿中。

(3)利用Fanuc数控系统自带的FOCAS开发包和“扩展的外部机械原点偏移”功能进行了实时补偿软件开发,并在宁江机床厂THM6380上进行了实验验证,该方法能有效提高机床精度。实时补偿相对于离线补偿具有补偿点密集,更能控制加工工件的轮廓,且使用方便。

[1]休斯敦,刘又午.多体系统动力学(上册)[M].天津:天津大学出版社,1987.

[2]刘又午,刘丽冰,赵小松,等.数控机床误差补偿技术研究[J].中国机械工程,1998,9(12):48 -52.

[3]刘又午,章青,盛伯浩,等.数控机床误差补偿技术及应用[J].制造技术与机床(连载),1998(12):5-9;1999(1):30-31,34;(2):8-9,20;(3):26-28;(4):25-27;(5):32-34;(6):50-51.

[4]范晋伟,刘宏旭,郗艳梅,等.三坐标数控机床误差建模与补偿的实验研究[J].机械设计与制造,2008,9:150 -153.

[5]张晓龙.三轴数控机床通用几何误差软件补偿技术的研究[D].北京:北京工业大学,2003.

[6]粟时平.多轴数控机床精度建模与误差补偿方法研究[D].国防科技大学,2002.