CK8330数控轮对滚光车床研究开发

2012-10-23郭章信

郭章信

(安阳鑫盛机床股份有限公司,河南安阳 455000)

铁路机车轮轴轴颈在使用一定时间后必须进行检修,更换轴承,以延长车轴的使用寿命,国内机车定期检修的市场很大。不仅如此,铁路行业的快速发展,也迫使机车轮轴轴颈的加工及维修技术不断发展。目前国内几家大的铁路维修企业正在使用的机车轮轴轴颈加工设备是上世纪50年代从前苏联进口的普通机床,加工适用机车轮轴轴颈规格范围单一,传动结构复杂,操纵不便,效率较低。针对以上情况,根据铁路行业对机车轮轴轴颈的加工要求,以新的设计理念创新设计机床结构,利用新技术开发了高自动化、高效率、高精度的适用加工范围宽的数控专用机床。该机床在加工时不用拆卸车轮、刹车盘等,尤其方便作为维修轮对车轴使用。

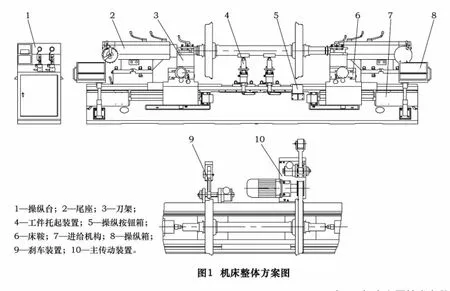

1 机床结构方案

如图1所示,机床主要由双床鞍、双刀架、双尾座、进给机构、刹车机构、皮带传动机构、工件托起装置及电气液压部分组成。每套刀架在X向、Z向2个方向上由伺服电动机驱动进给,机床配置刹车机构,主轴驱动为皮带传动并由压带轮压紧。

机床配置左右2个尾座,采用顶尖顶紧方式把工件支撑于两尾座之间。机床配置有工件托起装置,液压驱动,点动升降,方便工件装卸。机床利用变频电动机配双速齿轮变速箱实现调速,档内变频调速,变速箱固定于机床后部。采用平皮带传动,皮带一端挂在车轮上,一端挂在带轮上,使用液压驱动压紧及抬起压带轮,靠液压驱动刹车块进行刹车,减少停车时间。

机床采用双数控系统,每套系统配X向、Z向双轴伺服驱动,左右对称配置。机床横向进给采用伺服驱动及手动2种功能。整机在左右两端采用双床鞍、双滑板、双刀架结构,两端可独立进行操作进行加工;每一个床鞍上又分为前后双滑板结构,后滑板固定滚珠丝杠一端,前滑板上固定丝杠螺母,丝杠与电动机可自由轴向移动;当后滑板固定时,前滑板上的刀架可做车床刀架车削使用,当前后滑板都不固定时,可实现对工件的滚光加工,两个滚轮由丝杠相联实现同步相向均衡滚压。三位手柄可控制前、后滑板刀架的移动,以实现车削与滚压功能转换。

前滑板分为上、下两层,上滑板紧固时,刀架可作数控车床自动加工;上滑板松开自由移动时,可手动操作加工。由于上滑板采用梯形丝杠传动,带自锁功能,因此手动操作时安全可靠。设置自动与手动转换按钮方便操作。自动滚压时使用伺服电动机驱动使刀架Z向移动,手动功能时伺服电动机不进给并锁住滚珠丝杠进行定位。

在X向上通过液压调压达到一定的压力来滚压工件;手动时摇动梯形丝杠进给,通过手的感觉来控制滚压压力滚压工件。滚压压力可调整大小,由压力记录仪显示并可贮存数据,并可由打印机打印数据。

数控系统左右对称分置,在床身上左右配置方便操作的按钮。在操纵面板上布置不同功能的按钮,包括手动/自动功能的选择按钮等。

2 机床主要技术参数

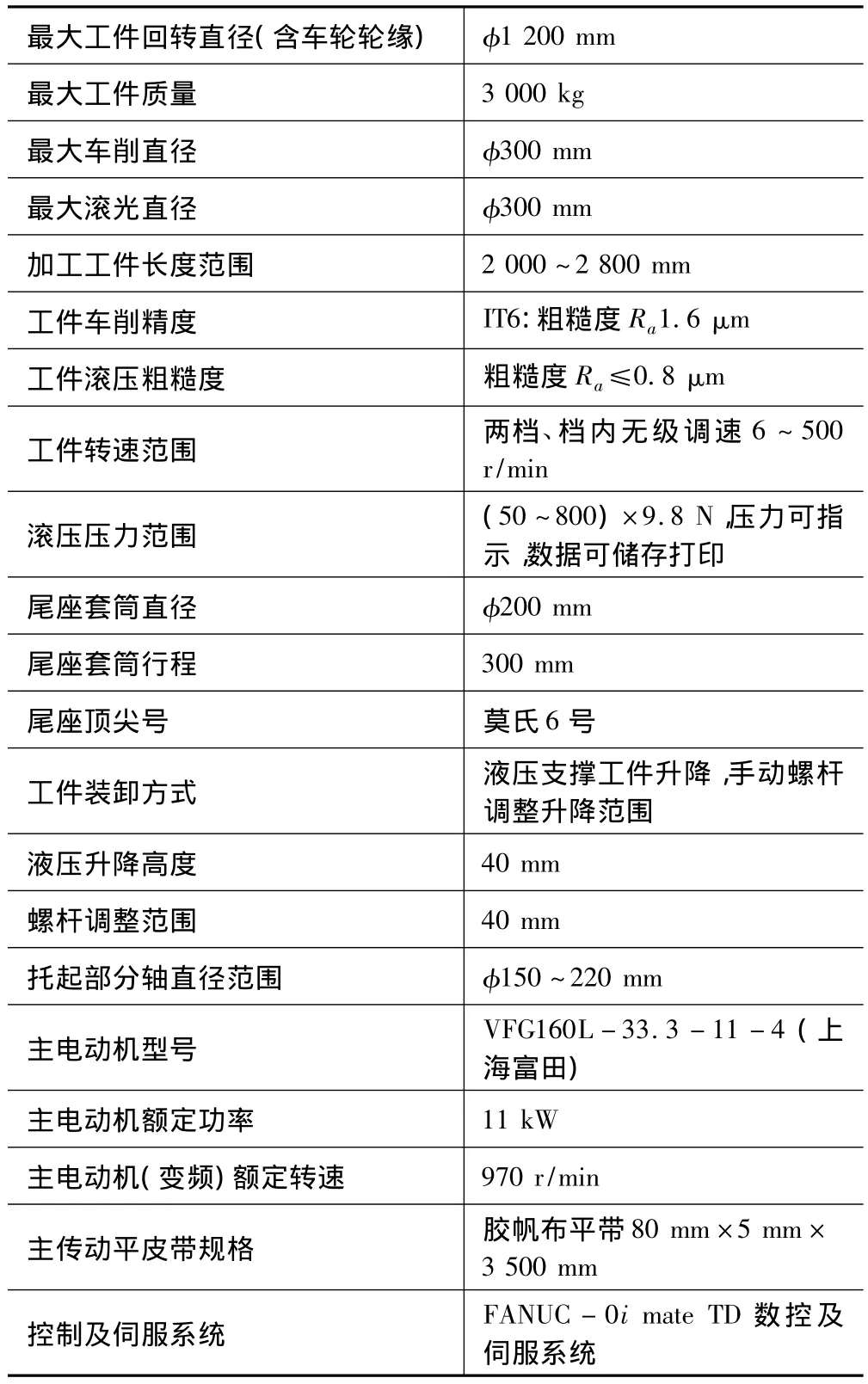

机床主要技术参数见表1。

3 工艺过程

用天车把工件吊运到机床前,放置在支撑架上。支撑架设计为2个,并能够调整两支撑架之间间距,以适应对不同工件的支撑安装;对于规格不同的工件,支撑架可手动调整高低不同位置并最终靠液压支撑托起到安装位置高度。根据工件长度,手动调整两尾座位置,调整好与工件车轮对应的皮带轮位置,然后固定尾座。启动液压油缸,升起工件,手动摇动尾座顶尖,顶紧工件。在安装工件时把皮带套入工件车轮上,顶紧工件后启动按钮降下支撑架。挂好皮带,按下压带按钮,通过液压驱动压带轮压紧皮带。

表1 机床主要技术参数

通过车削、滚压转换手柄选择加工方式,通过工件的轴端或利用对刀辅具通过轴肩精确对刀,进行坐标定位,记入系统内。滚轮上有明确的对刀点与工件对刀面对应,使得易于对刀,不易出错。车削时可手动利用成形刀加工带R轴肩及直轴,或者程序控制用外圆车刀一次性加工带R的轴肩及直轴。滚压时也分为手动及程控自动2种方式。自动方式下调整好合适压力,利用合适的滚轮沿轴肩向外端进行滚压,压力可通过记录仪示出并可贮存数据以供打印。手动方式下,滚压压力可通过液压站供压或手动调整供压,然后手摇动手轮进给滚压。

加工完毕后,移开刀架或滚轮,通过按钮或程序控制,使工件停转刹车,支撑架升起。手动摇开顶尖,卸下皮带,支撑架支撑着工件降下,起吊工件放在合适场地。机床左右配置2套数控系统,其中一套控制工件转速。2套系统可独立操纵实现进给加工。

4 关键技术

4.1 一体化的无级调速主传动系统设计

由于所加工工件结构的特殊性以及要满足对工件一次装夹进行车削与滚压两端轴颈的要求,工件旋转运动无法像正常的车床那样靠卡盘装卡由主轴带动而实现,因此对主传动的结构设计有一定的难度。本机床根据加工工件特点,经分析摩擦轮传动与皮带传动的优劣,最终选择了皮带传动,并仔细分析了工件车轮的圆柱面与锥面复合的复杂结构,对皮带传动设计了良好的压带装置及挡带装置,实现了在较高转速下工件运转平稳。主传动系统只能放置于机床后部,为使主传动系统与机床主体联接在一起成一体化结构,采用变频电动机与双速减速器组合使用,结构紧凑,无级调速,完全程控,勿需手动变档,大大提高了机床自动化程度,提高了加工效率。

4.2 符合加工工艺特点的高精度特殊床身导轨设计

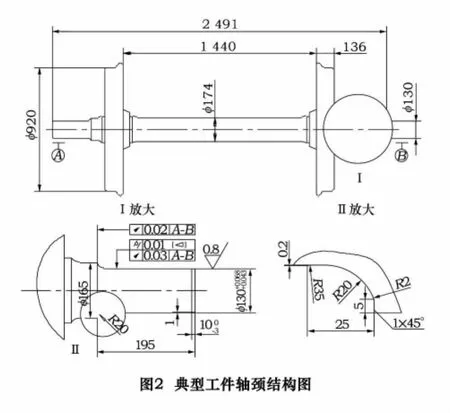

图2所示为用户提供的一种典型工件轴颈结构,对安装轴承直径为130 mm的轴颈,要求不允许出现倒锥,最好出现如图示向里的正锥。为方便手动滚压及车削加工,在设计时应考虑进刀时能够避免出现倒锥。另外加工工件各种各样,长短不一,轨距及轮子直径也不同,机床设计时必须考虑这些情况,以便能够适应各种规格、各种类型工件的加工。

本机床根据目前市场上出现的各种工件结构尺寸,设计了符合加工工艺特点的高精度特殊床身导轨。床身设计为整体床身,山形导轨结构。床身前后侧面在必要部位安装齿条,使尾座、工件支撑架可通过手摇在床身上移动。床身导轨分为小山形及大山形2个,小山形导轨通长,大山形导轨分布于床身两端,中间不连续;且自床身两端向中间方向,大小山形导轨在水平面内间距逐渐增大,即尾座导轨与床鞍导轨保持一微小角度,在加工时可以方便可靠地保证机车轮轴轴颈所需达到的微小锥度要求,避免倒锥的出现。

4.3 特殊功能结构设计

机床横向进给采用伺服驱动及手动2种功能。整机在左右两端采用双床鞍、双滑板、双刀架结构,两端可独立进行操作加工;每一个床鞍上又分为前后双滑板结构,后滑板固定滚珠丝杠一端,前滑板上固定丝杠螺母,丝杠与电动机可自由轴向移动;当后滑板固定时,前滑板上的刀架可做车床刀架车削使用,当前后滑板都不固定时,可实现对工件的滚光加工,两个滚轮由丝杠相联实现同步相向均衡滚压。三位手柄可控制前、后滑板刀架的移动,以实现车削与滚压功能转换。

前滑板分为上、下两层,上滑板紧固时,刀架可作数控车床自动加工;上滑板松开自由移动时,可手动操作加工。由于上滑板采用梯形丝杠传动,带自锁功能,因此手动操作时安全可靠。设置自动与手动转换按钮方便操作。

自动滚压时使用伺服电动机驱动使刀架Z向移动,手动功能时伺服电动机不进给并锁住滚珠丝杠进行定位。

在X向上通过液压调压达到一定的压力来滚压工件;手动时摇动梯形丝杠进给,通过手的感觉来控制滚压压力滚压工件。

4.4 特殊功能部件设计

(1)进给机构

采用左、右2套数控系统各自独立进行控制,左边可以控制主轴转速,而右边不控制主轴转速;每套系统均可控制X向、Z向2个伺服驱动轴,左右对称配置,可以针对不同加工参数的工件分别编程加工。

(2)压力调整及显示系统

在滚压时可以针对不同滚压要求的工件,调整滚压压力大小,滚压压力由压力记录仪显示并可贮存数据,通过打印机打印出相关数据。

(3)升降机构

对辅助装卸直径不同的工件可采用相应型号的V形铁支撑,支撑垫与支撑部位轴的锥度结构或圆柱结构相匹配,并通过矩形螺纹丝杆结构调整装卸高度,用液压定行程油缸支承工件升降以辅助装卸。由于工件中间轴上安装了一个或多个刹车盘或其它结构,因此支撑架设计为2个,支撑架底座可通过手轮摇动在床身上移动位置,通过压板螺栓固定,间距纵向可调,以适应对不同结构的工件进行装卸。支撑架还可以全部拆下,以利于带齿轮箱工件的轮对的加工。

(4)尾座

尾座是用来支撑安装工件的,由于工件较重,其结构的设计采用了与车床主轴相同的结构,为可旋转尾座,尾座可整体在导轨上进行位置调整,螺栓固定压紧,并有止退机构顶紧在床身上,使尾座固定牢固可靠。对于不同长度的工件,可以通过调整套筒伸出长度或者通过整体移动尾座在床身上的位置以达到合适的安装要求。

5 结语

该机床开发完成后已申报并获得了国家专利。通过用户验收使用表明,针对用户给出的十几种产品种类规格,使用本机床可完全达到加工要求。