借助计算机仿真分析优化锻造工艺

2012-10-22吕文鹤赵喜军韩海河内蒙古一机集团富成锻造有限公司

文/吕文鹤,赵喜军,韩海河·内蒙古一机集团富成锻造有限公司

借助计算机仿真分析优化锻造工艺

文/吕文鹤,赵喜军,韩海河·内蒙古一机集团富成锻造有限公司

锻造企业一直追求更高的竞争力。随着原材料价格不断上涨,锻造工艺开发周期不断紧缩,竞争压力愈来愈大。锻造企业不断追寻控制成本的新方法,而锻造工艺优化则是最佳的方法。随着技术的发展,锻造计算机仿真分析的可靠性不断得到验证。基于有限元技术的锻造工艺分析技术,可以非常精确地分析复杂锻件成形过程,使工艺设计人员可以在锻造试制前做到心中有数。

坯料规格及尺寸的计算机仿真分析

富成锻造公司是重型车辆传动系统锻件制造商,拨叉锻件在16000t压力机上采用一模三件的生产方式一次锻压成形,如图1所示,然后切除飞边。从接到订单到锻件批量供货大致需要八周,其中锻造工艺设计开发、原材料采购和模块定制、制造占用了大部分时间。由于原材料采购和模块定制、制造时间比较稳定,只能通过缩短锻造工艺设计时间,来降低产品开发周期。

图1 切边前拨叉锻件

工艺设计人员希望借助锻造计算机仿真分析确定锻件坯料的最佳规格及尺寸。

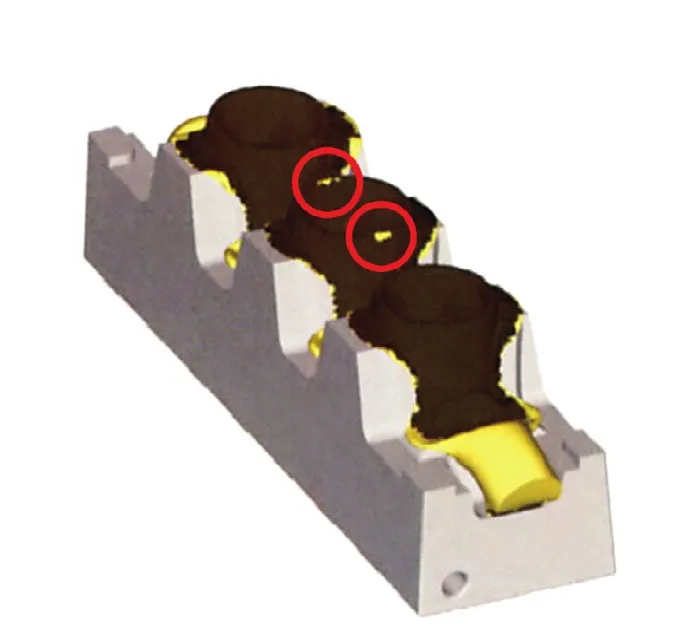

⑴坯料规格过大。采用规格较大的棒料进行锻造计算机仿真分析,如图2所示。由分析结果可知,模具型腔完全充满,但飞边太大。飞边过大导致温度、成形压力和流动速度上升,加快模具磨损速度且材料浪费严重。

图2 坯料规格过大产生较多飞边(红圈区域)

⑵坯料规格较小。为了减小飞边体积,采用一个小规格棒料进行锻造计算机仿真分析,如图3所示。由分析结果可知,拨叉的中心部位出现充不满现象。另外,锻件生产的飞边较小,将导致飞边难以切净。

根据计算机仿真分析结果,设计人员优化了锻件的下料规格及尺寸,使锻件完整充型的同时,获得合理的飞边体积。

图3 坯料规格较小导致毛坯充不满(红圈区域)

⑶坯料长度较短。在前两次仿真分析的基础上,设计人员确定了锻件坯料规格。对拨叉而言,模具前端应留出夹头尺寸,以便于生产工人夹持锻件。在此仿真分析中发现,坯料长度较短,导致末端拨叉由于材料不足而出现缺肉,如图4所示。

图4 末端拨叉充不满(红圈区域)

⑷坯料定位。即使毛坯的下料规格和尺寸经过优化,仍有一个因素可能导致锻件出现缺陷,即毛坯在模膛内的定位。毛坯在模膛中位置的变动将影响金属流动规律,最终影响锻件的品质。为此,设计人员分析了毛坯比通常位置更靠近操作者时锻件的成形状况。分析结果显示,最后一个拨叉充不满,如图5所示,导致锻件产生折叠缺陷。

图5 毛坯定位不准导致折叠缺陷

⑸合理毛坯尺寸规格确定。工艺设计人员采用优化后的坯料规格及尺寸,分析了坯料准确定位时模具的充型情况。结果显示,型腔充型完整,飞边均匀合理,可满足切边和工艺流程稳定性要求(图6)。

图6 锻件成形完好且飞边均匀

拨叉锻件坯料规格及尺寸确定的例子,向锻造工艺设计人员展示了计算机仿真分析是如何帮助他们在日常工作中优化锻造工艺的。

模具磨损的计算机仿真分析

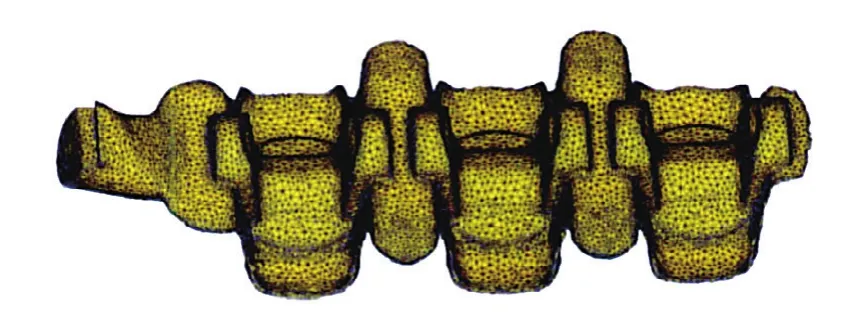

汽车差速器壳体锻件是富成锻造公司重要产品之一,如图7所示。在锻造生产过程中,因模具磨损速度过快而影响生产效率和提高成本,通过借助计算机仿真分析来最大限度地降低模具磨损速度。

模具常因突然开裂、变形过大、损伤疲劳或磨损等因素导致模具失效。模具磨损分析是锻造工艺仿真分析的高级应用模块,用于研究模具磨损的物理和机械机理。

Archard模型是锻造工艺仿真分析中最常用的模具磨损模型,见式(1)。

模型中模具磨损量W是金属、模具间界面压力p、相对滑动速度v和模具硬度H和一些试验校正参数(a,b,c,K)的函数。一旦上述参数经过校正,则软件可以精确地计算锻造过程中模具的磨损量。通过仿真分析,设计人员或工程师可以确定每件的磨损量或锻模磨损到一定深度而失效前总共可生产的锻件数量。

如果缺乏参数校正手段,则设计人员或工程师可采用软件默认参数计算,这些参数为锻模磨损典型数据。根据这些参数,设计人员可以评估不同预锻件或模具设计方案对锻模磨损速度的影响,从而确定较为优化的方案。

图7 差速器壳体锻件模型

⑴传统预锻。差速器壳体锻件采用三工步锻造工艺方案,即第一工步预锻,第二工步基本成形,第三工步精整。因此,主要的磨损发生在第二工步,该工步的冲头磨损速度很快。

通过对第二工步冲头实际磨损状况与软件仿真结果的对比,如图8所示。计算机仿真分析结果精确地预测了实际锻造生产中冲头的磨损状况。根据直觉可判定,冲头突出部位的磨损较快,但无法准确预测半月形磨损带。

图8 实际磨损与仿真结果的对比

这里将生产中采用的预锻模设定成为标准预锻模。但从压力机生产率角度分析,当前采用的预锻模不是最优化的。由于大部分载荷用于第二工步的成形,第一工步和第三工步没有承担合理的成形任务比例。

⑵球形预锻。为了降低模具磨损速度,设计人员分析了采用球形预锻时模具的磨损状况。此设计要求第一工步承担更多的成形任务,以降低第二工步的变形量和载荷。由于此设计只有两个工步,因此,锻件可以在一台设备上成形。如果此设计可以成功,则压力机的生产效率将翻倍。

但分析结果显示,采用球形预锻工步后终锻模的磨损速度比原工艺流程还要差,即使此工艺提高了生产效率,由于终锻模具磨损速度加快,设计人员还是不能采用此方案。

⑶环形预锻。随后工艺设计人员分析了环形预锻方案,此工艺流程与原工艺流程生产效率相同,工艺设计人员希望终锻模具磨损速度可以下降,但发现终锻模拟分析中出现折叠曲线,显然再考虑锻模磨损毫无意义。

⑷环形预锻调整。环形预锻方案虽然出现了折叠缺陷,但预锻模的磨损速度显著下降。因此,要适当地修改预锻模设计以消除缺陷。计算机仿真分析结果显示,修正后的预锻模成形后得到高质量的差速器壳体锻件。通过对三种预锻设计方案的计算机仿真分析,工艺设计人员和工程师很容易发现,环形预锻可以显著地降低模架的磨损速度(图9)。

图9 几种预锻毛坯对模具的磨损速度对比

计算机模拟分析证实,在球形预锻和环形预锻之间的确存在需要优化的工艺方案。理想的预锻方案应具有球形预锻的高生产率和环形预锻的低模具磨损速度,且满足锻件在一台设备上成形的要求。

即使磨损机理研究不是非常充分,差速器壳体锻件模具仿真分析实例还是表明计算机工艺仿真分析可以解决模具磨损不合理的问题。

结束语

与传统锻造试制相比,锻造计算机仿真分析具有比较明显的优点,可明显减少试锻次数,缩短工艺开发周期,降低开发费用。另外,计算机仿真技术可使工艺设计人员和产品设计人员了解更多的信息,而这些信息无法在试锻过程中了解,像材料流动速度、加工硬化量和模具的接触压力等关键信息,通过物理试验或试锻的方式很难获取。借助计算机仿真分析技术,可使工艺设计人员很轻松地优化锻造工艺。