热精密闭式模锻技术(下)

2012-10-22赵一平中国锻压协会首席专家

文/赵一平·中国锻压协会首席专家

热精密闭式模锻技术(下)

文/赵一平·中国锻压协会首席专家

《热精密闭式模锻技术(中) 》见2012年第9期

FG半轴齿轮闭塞模锻应用实例

零件图和锻件图

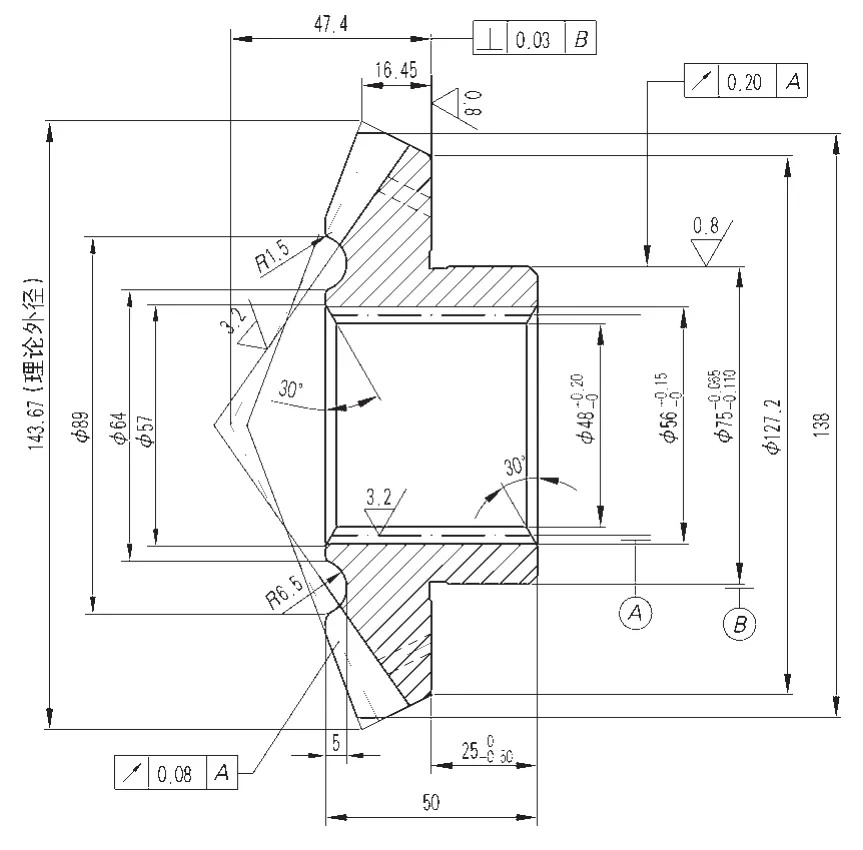

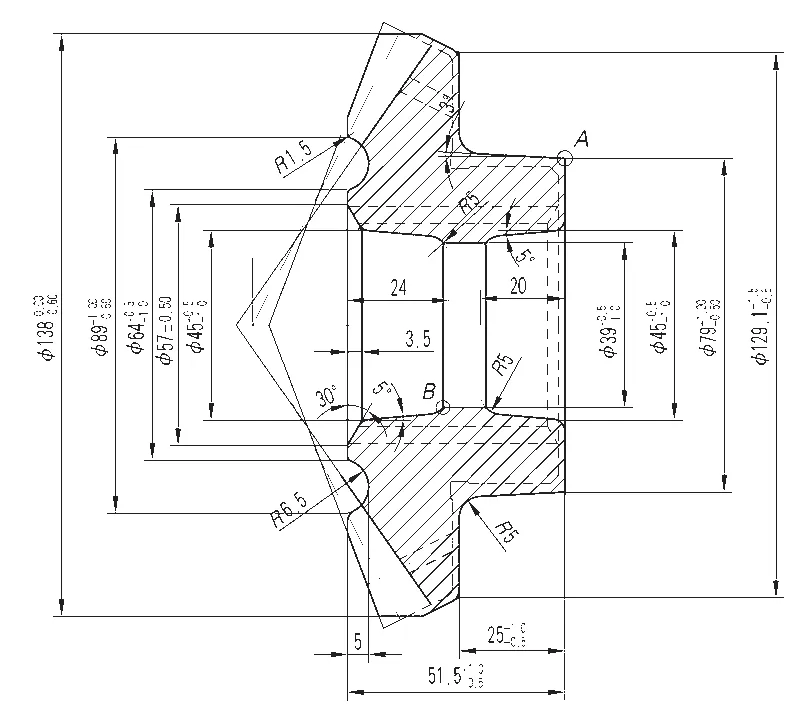

FG汽车差速器半轴齿轮的零件图、锻件图分别见图7、8(端面模数6.35mm,齿数22,压力角22°30′,分度圆直径139.70mm,齿顶高4.45mm,齿全高12.61mm,节锥距78.09mm,面锥角69°20′,节锥角63°26′,根锥角55°6′,齿圈跳动0.08mm,径向综合公差0.11mm,相配合零件号:SK04-151-02,相配合齿数11,锻件三维见图9,锻件图齿形和前端面形状和尺寸与零件图完全相同,其余部位增加1.5mm的加工余量和模锻斜度3°~5°。

图7 FG差速器半轴齿轮零件图

图8 FG差速器半轴齿轮锻件图

直齿锥齿轮精度

商用车差速器齿轮采用直齿锥齿轮,我国直齿锥齿轮执行GB/T11365-1989国家标准,按照国内商用车差速器齿轮一般齿数9~16齿和模数6~10mm。国家标准中齿轮精度评价的指标很多,但国内评价差速器齿轮精度主要有五项技术指标,齿圈径向跳动、齿距累积误差、齿距极限偏差评价单个齿轮的精度,齿轮副轴交角综合公差和齿轮副-齿轴交角综合公差评价一对齿轮啮合精度。另外两大技术指标:齿侧间隙和接触区主要是靠机械加工工艺确定和过程控制来保证,与锻造工艺关系不大,而且汽车差速器齿轮是特殊的直齿锥齿轮,一般产品图纸都会有明确的技术要求。

图9 FG半轴齿轮锻件三维图

零件基本参数和坯料尺寸

零件材料20CrMnTiH,锻件质量2.89kg。由于是闭塞模锻,故取半轴齿轮锻件圆柱部位φ79mm尺寸为坯料直径。实际是采用直径φ80mm坯料,然后用车床将φ80mm切削至φ79mm。由体积不变原则计算得坯料长度为75mm。坯料尺寸为φ80mm×75mm。对于精密模锻坯料应按质量下料,经过计算,坯料质量为2960g,质量公差取±0.5%,即±15g,所以坯料下料质量规格为(2960±15)g。

工艺分析

FG汽车差速器半轴齿轮热精密模锻时,齿形精度要求10级或11级,齿形表面粗糙度Ra要达到3.2μm。并且要求端面R为6.5mm的凹槽和内孔30°斜面不机械加工,表面粗糙度Ra要达到3.2μm。另外,还要冲孔(冲除内孔的连皮),最后冷切边。模具寿命应大于5000件,其条件苛刻。因此,该半轴齿轮热精密模锻工艺和模具结构设计及制造的重点和难点是确保齿形精度及表面粗糙度、模具寿命,并且防止冲孔时齿形变形。

如果要保证锻件的齿形精度,就必须保证模具的齿形精度,根据经验,一般模具的齿形精度传递到锻件上时,齿形精度会降低1~2级,故模具齿形精度应达到8级精度。用电极加工模具时,模具的精度也会降低1级。所以,如果采用电极加工模具齿形,电极的齿形精度要保证6级精度,甚至更高的精度。这样锻出来的齿形精度也会随之提高。另外由于模具在生产时要磨损,齿形精度会慢慢降低,所以在锻造过程中要进行抽检。为使齿形表面粗糙度Ra达到3.2μm,就要确保齿轮模具粗糙度Ra达到0.8~1.6μm,还要避免锻造时氧化皮压入锻件表面所产生的氧化坑,最好采用无氧化加热,这样方可保证齿形对表面粗糙度的要求。当然,如果能兼顾到模具寿命,也可以降低坯料终锻温度以提高表面粗糙度。由于FG半轴齿轮批量大,采用闭塞模锻,并应采用综合性能优的耐热模具钢和表面离子氮化强硬化处理。

锻造力计算

⑴FG半轴齿轮锻造力:

P=βKσF=1×1×70×154=10780kN

式中P——锻造力,kN;

β——设备修正系数,初选12.5MN锻造压力机,取β=1;

K——锻件形状复杂系数,直齿锥齿轮是镦挤成形,复杂程度一般,取K=1;

σ——是金属变形抗力,kN/cm2,20CrMnTiH,锻造温度为(1230±20)℃,闭式模锻取σ=70kN/cm2;

F——是锻件投影面积,cm2,F=0.7854×142=112cm2。

⑵闭塞模锻合模力(闭塞力)。初始凹模合模力约5000kN,下凸模(冲头)终锻力3500kN,终锻凹模合模力7300kN。若取充不满系数0.9,则终锻合模力为6500kN。以上力的数值是由经验公式计算和计算机数值模拟获得,需要经现场实测核对。

设备选择

⑴设备选择。根据以上计算,FG半轴齿轮锻造力为10780kN,初步选择12.5MN锻造压力机。其模架最大封闭高度800mm,工作台尺寸1060mm(长度)×1250mm(宽度)。核实模具最大封闭高度800mm是否够用。另外,还要制作FG半轴齿轮闭塞模锻过程的锻造力和变形量,并核对设备的压力-行程曲线。

⑵核对12.5MN锻造压力机封闭高度。闭塞锻造模架由于有三块底座,即上底座、活动底座和下底座,其总高度一般约占模具最大封闭高度80%以上,即800mm×0.8=640mm,其平均厚度200mm以上,强度足够。FG差速器半轴齿轮采用单动闭塞模架,并将氮气缸布置在工作台下部,封闭高度800mm足够。但是若在模座内布置液压缸或氮气缸,这就显得紧张了。

生产线设备组成

⑴下料。高速带锯床下料,坯料下料质量规格为(2960±15)g。坯料端面斜度≤1°。

⑵加热。500kW,2500Hz中频感应加热炉(无氧化加热),坯料加热温度为(1180±20)℃,配备坯料温度自动监控和自动分选机构。

⑶闭塞模锻成形。12.5MN锻造压力机,一次闭塞模锻成形,水基石墨润滑剂冷却和润滑模具,每锻一件喷水基石墨润滑剂一次。

⑷冲孔。2500kN机械压力机,冲除终锻件的“孔连皮”。

⑸冷切边。2500kN机械压力机,切除齿形之间的“飞边连皮”,某企业采用齿轮背锥粗加工后冷切边,这样切口质量好,并将切边冲床放在粗加工机床旁边。

工艺流程和检验

⑴工艺流程。下料→车外径φ79~80mm(去除表面缺陷)→中频感应加热(1180℃±20℃)→闭塞模锻成形(坯料锻造温度≥1150℃,模具预热温度150~200℃)→冲孔(除孔连皮)→粗加工→冷切边→正火→热处理(渗碳淬火)→清理(喷丸)→精磨加工→检验→包装入库。

⑵首五件检查和过程检验。1)首五件检查。每天上午和下午开始生产时,首先锻造五件,进行全尺寸检查,对于齿形精度作专检,并记录。2)批次检查。每锻造500件为一批次,抽取三件样品全尺寸检查,齿形精度作专检,全部作记录。检查是差速器齿轮锻件质量控制点,作专门监督控制。

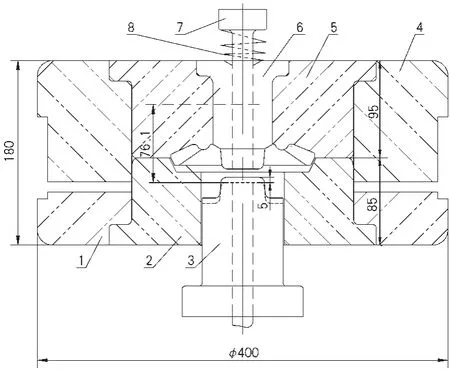

闭塞模架

闭塞锻造模架是直齿锥齿轮热精密闭塞模锻极为重要的装备,其结构特征、维修鉴定管理等都决定了半轴齿轮精锻件质量的优劣。图10是以FG差速器半轴齿轮为基础,并考虑其通用性要求设计的闭塞锻造模架。12.5MN锻造压力机最大封闭高度800mm,三块底座(或称底板和模座),即上底座、活动底座和下底座,其总高度一般约占模具最大封闭高度80%以上,即800mm×0.8=640mm,其平均厚度200mm。模架的模具安模空间取φ400mm×180mm。根据需要,取FG差速器半轴齿轮下顶出杆行程90mm(设备下顶出杆最大行程100mm),上顶出杆行程20mm(设备上顶出杆最大行程40mm)。上底座、活动底座和下底座以及安装模具的垫板采用5CrNiMo,导柱采用20CrMnTi,导套采用铜合金。

图10 12.5MN锻造压力机闭塞锻造模架

成形模膛和模具

⑴成形模膛。闭塞锻造模膛和普通模锻一样,按热锻件图设计,见图11。齿形尺寸应考虑坯料和模具热收缩率,其他部位仅考虑坯料热收缩率即可。

1)齿形之外尺寸。热锻件图热收缩率取1.5%(按终锻温度1180℃±20℃确定)。齿形前端面和φ57mm×30°斜面不加工,没有加工余量。其他部位,如背锥、φ79mm轴颈和端面以及φ45.7mm内孔部位取加工余量为1.5mm,内孔模锻斜度取5°,φ79mm轴外径模锻斜度取3°。内孔设计冲孔连皮,连皮厚度8.3mm,然后冲连皮除之。

2)齿形尺寸。因为齿形部位不进行机械加工,且精度要求高(10级),粗糙度低(Ra要求达到3.2μm),所以在设计时,应考虑在成形后即可达到半轴齿轮零件齿形精度。锻件终锻温度≥1150℃,模具温度为200℃,并设锻件线膨胀系数和模具线膨胀系数一致,取11.7×10-6(1/℃)。

图11 FG半轴齿轮热锻件图

计算齿形热膨胀修正系数K为

K=(1+α1T1)/(1+α2T2) =(1+1180×0.0000117)/(1+200×0.0000117)=1.01144

齿轮锻件热收缩率为1.01144%,采用数控铣加工电极,故应修正模数:

m2=Km1=1.01144×6.35=6.42mm

αj2=αj1=22°30′

式中 m2——是模具齿形模数;

K——是齿轮锻件热膨胀修正系数,K=1.01144;

m1—— 是齿轮模数,m1=6.35,(mm);

αj2——是模具齿形压力角,(°);

αj1—— 是 锻 件 齿 形 压 力 角,(°),αj1=22°30’。

所以电极(模膛)的齿形模数为m2=6.42mm,再根据计算公式,计算出其他的齿形参数。如电极分度圆直径d2=K×d1=1.01144×139.70=141.3mm。 其中,d1是齿轮零件齿形分度圆直径,d1=139.70mm。

⑵模块结构。

模具采用镶块结构见图12,这可以节省价格昂贵的模具钢,减少制造成本。上凸模和下凸模都配装有顶出装置,采用圆形锁扣。

图12 FG半轴齿轮闭塞模具图

⑶模具材料和热处理。

1)模具材料。由于闭塞模锻一般不设置预锻模膛,模具工作环境恶劣,选择日本DAC(SKD61)材料,模具硬度为47~49HRC;冲头和顶料杆工作时,在炽热金属包围中,极易回火软化,易过早造成冲头和顶料杆塑性变形和磨损而损坏。选择高耐热模具钢YEM-K(日立公司),硬度为50~54HRC。2)模具热处理。凹模和冲头采用真空热处理炉进行调质热处理(淬火加两次高温回火)。3)氮化处理。齿轮模具在调质热处理后,为增加齿形表面的硬度,采用离子氮化表面强化处理,氮化层深度0.2~0.3mm,硬度达到1000HV(70HRC)左右,一般可提高模具寿命50%以上。