温锻与冷锻之基本(连载三)

2012-10-22张清林江苏中兴西田数控科技有限公司

文/张清林·江苏中兴西田数控科技有限公司

小松勇·日本小松技术士事务所,江苏中兴西田数控科技有限公司

温锻与冷锻之基本(连载三)

文/张清林·江苏中兴西田数控科技有限公司

小松勇·日本小松技术士事务所,江苏中兴西田数控科技有限公司

热锻的特征以及热锻与温锻的关系

在进行温锻的讲解之前,为了明确热锻与温锻的不同之处,首先归纳一下热锻的特征。这样在应用温锻技术的时候,才能明确地区分开已经掌握的技术即“保留”技术和至今还没有的技术即“欠缺”技术,这对帮助我们确定如何攻破“欠缺”技术或导入其他技术是非常有利的。

模锻的特征

热锻大致分为模锻和自由锻,在给模锻和自由锻定义的时候,因为先从模锻进行说明比较容易,就先定义模锻了。因为模锻的名字上有个“模”字,顾名思义就是说产品是用“正确地反映了形状和尺寸的模具”、通过锻造的工法来锻打的方式。模锻不只是在最终产品成形时使用,也用于锻造前的坯料成形。

比如汽车发动机的活塞和曲轴相连的连杆,与曲轴连接的一端较大,而与活塞连接的一端较小,两端所需要材料的体积相差很多。如果用直径一样的圆棒作为坯料的话,对小端来说材料会太多,而对大端来说就会发生材料不足的问题。因此,为了锻造出这种连杆就必须有一端体积大、一端体积小的坯料。这个坯料就像一个一端大一端小的形状奇怪的铁哑铃。

为制造出这样的坯材,首先要切断长圆棒、再通过型锻把两端成形时需要的体积堆积起来。体积堆积用的成形机有镦锻机、辊锻机(或斜置辊锻机)、模锻机等,通过热锻的方法把连杆成形用的坯材加工成奇特的哑铃形状。

连杆的制造除了上面的方法以外,还有铸铁、铝锻造、把圆棒直接放入模具里的模锻等方法。根据连杆的用途、形状以及大小的不同来确定其制造方法。在注重材料的轻量化时还会使用钛合金,但都是通过热锻的方法成形。

另一方面,在一根汽车用的曲轴上有支撑曲轴的轴承的安装部位、有与连杆连接的曲柄销部位、有曲柄销与曲轴结合的曲臂部分、还有为了回转平衡而在曲臂上增加的平衡块等,各个部位所必须的体积都有很大的差别。要制造一个体积差别如此之大的曲轴,坯料的模锻工序(预成形)是必不可少的,在这个工序里要把各部位必要的体积堆积起来。

图1 用热模锻做成的曲轴坯材 (用于4气缸发动机)

图1显示了用热、型锻方法制造出来的曲轴坯料的实例。图1中的曲轴有作为曲轴支撑部位的较细的部分、也有偏心的重量集中的平衡配重部分等,用一根直的圆棒直接制造出图1的形状是不可能的。要通过预成形使材料的体积相对集中。

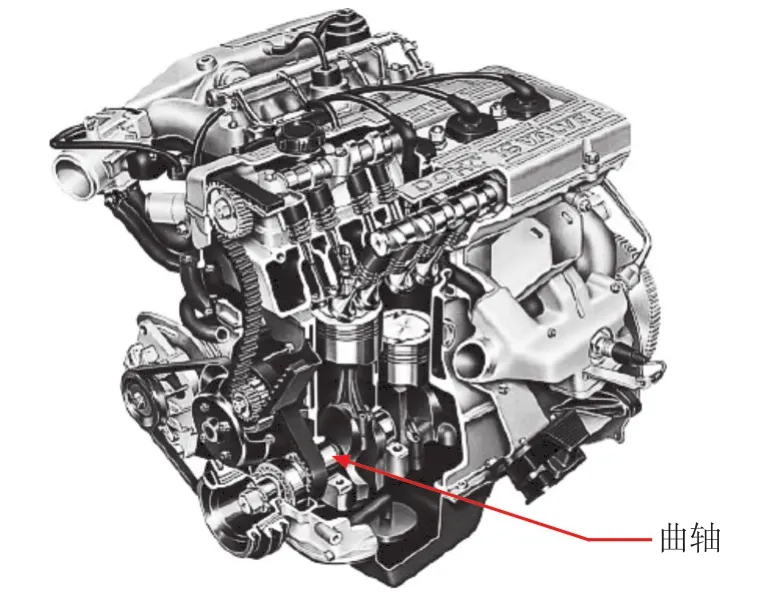

图1是一个4气缸发动机的曲轴,所以曲柄销的部位有4处,6气缸发动机有6处,12气缸发动机就要有12处。这样曲轴就要变得很长。无论是锻造还是机械加工都会变得很难,因而出现了采用对面式活塞的发动机。这种发动机的曲轴是在一个曲柄销部位安装两个连杆(两个气缸)的方式。大多数的发动机还是直列式的,为了使发动机的全长变得短一点,也有将气缸做成V形设置的发动机(V6、V7、V12等)。这样曲柄销部位的相互位置就变得更加复杂,更加大了对曲轴的锻造要求。其他的还有水平对置的发动机。图2 是截取的发动机的一部分断面。

在发动机里像曲轴、活塞等很多部件都是锻造加工的。如开闭防冻剂阀门的摇臂、齿轮、皮带轮等一部分就是利用冷锻、温锻和热锻的方法制造的。

图2 组装在发动机里的由锻造制做的部件

以上这些锻造都是使用了模具的“模锻”。

模锻使用的机械式即热锻冲床的公称加压能力多数在16000~40000kN(1600~4000t)间,但也有超过80000~100000kN(8000~10000t)的大型冲床。

对热锻冲床来说,因为是曲轴式的机械式冲床,在驱动机构的制造上受到一些限制,所以其公称加压能力的上限是受到制约的。而油压式或水压式的锻造冲床的公称加压能力可以超过200000kN(20000t)。一般来说,用油压式或液压式冲床锻造的部件可以达到200~300t。

自由锻造

不使用模具对材料进行打击的过程中,被加工材料在形状简单的铁砧或加压工具间自在地反复地翻转或移动,这样的锻造方法被叫做“自由锻造”。

铁砧或加压工具的加压面有平面的、圆弧形的、还有像V形的有角度的形状等,但归根结底都是些简单的形状。其与模锻不同,在模具的表面上没有部件特定的形状,适合于多品种、少批量的锻造加工生产。这里讲的所谓“自由”的意思是被打击的加工材料表面没有特定的形状,只是单纯的平面、圆弧面或V(直角)形面等,只需要使用平面或有大致形状的接触面,将材料锻压成需要的大概形状。这样超大型的锻造冲床被用来锻造体积和重量很大的轴状部品、圆盘形部品、圆圈状部品以及几万千瓦的船舶用柴油发动机的曲轴等。另外,由于这种超大型的冲床加工的材料重量都在数百吨,所以加热炉、吊车和机械手都需要是超大型的。

通过冲床的加压和机械手微妙动作的联动操作,使用单纯形状的工具可以生产出多阶梯的轴和多阶梯的环状部品,有时还能够打造出曲轴的坯材。但是这对冲床的操作人员和机械手的操作人员的技能要求是很高的。如今通过冲床和机械手电脑控制可以对这种阶梯轴的锻造实行多方向加压的特殊的锻造方法。对于轴状的部品,如果只从上下两个方向或只从左右两个方向进行锻造,就有可能因为满乃斯曼效应(一般是指轴的内部缺陷),在轴的中心出现孔洞而导致失败。这样生产出来的轴就不能使用了,因此必须考虑多方向加压的特殊锻造机。

为了防止满乃斯曼效应的发生,让轴状的部品在翻转的过程中得到锻造,这时冲床与翻转(搬运)的机械手的运转配合就显得非常重要,阶梯轴锻造机电脑控制系统就应运而生了。现在作为自由锻造机也可以用来进行模锻的机械有蒸汽锤、空气锤等,基本原理是把重达1~5t的重锤高高举起,再以适当的速度落下,用其下落运动的能量进行工作的锻造压力机。

一个熟练的操作人员可以通过细微地调整重锤被举起的高度和落下时的加速度,以控制锻造时的负荷或者说能量。在锻造生产中,如果重锤下落不能加工出希望的形状,还可以进行第二次、第三次的重复造形,对重锤的举起高度、蒸汽或空气的压力进行非常精确地调整是一件不容易的事,为了避免过多的能量对铁砧、锻造工具或模具造成破损,操作人员要在注意锻造工具状况和温度,同时观察锻件的形状,控制锻压机械不要产生过多的能量,这样的高水平的技能是必不可少的。由于蒸气锤或空气锤的精度是不稳定的,最近开发出了锻造能量、锻造速度和精度都比较稳定的伺服式螺杆冲床和伺服式空气锤。

热锻技术的提高

热锻有其长处也有其弱点,这是因为热锻是在材料被加热到1000℃以上进行的。热量由模具直接传导和辐射使模具始终处在高温状态。工厂的厂房都处在高温的环境中,冲床和模具也因受到热辐射而促进了温度的上升。因此,热锻使用的模具材料要比冷锻的模具材料耐热性好,还要使用回火温度较高的材料。而且,几乎和淬火温度一样温度的素材要放进模腔内,这样又需要很大的锻压能力。因此,在锻压过程中要对金属材料施加的负荷(应力)、热量和冲击力,其中无论哪一项都会对模具造成损伤,而热锻是把这三项都加在一起进行的,可想而知,这样的加工条件对模具是极其恶劣的。

为了减少模具的损伤,我们可以先考虑从热锻的三个条件之一——热的问题着手,要在极力减少材料在高温模具里的时间上下功夫。一般的对应方法是提高冲床的每分钟的行程数。即使16000kN(1600t)冲床要在80~100次/min以上,30000kN(3000t)也是在60次/min以上。

当然,即使是高速SPM的热锻冲床,如果不能缩短高温材料从进入到模具当中到从模具中取出锻造部件的时间,模具的受热时间仍然会加速模具的损坏。

因此,对于热锻冲床来说,不仅需要提高每分钟的行程数SPM,在驱动结构上也将曲轴直接安装在离合器上使飞轮、齿轮的回转能立刻传递给曲轴。(除此以外的热锻冲床我们将在这篇文章的后半部分进行详细说明。)高速SPM运转的冲床和配以快速对应的机械手所得到的效果是很明显的,最近还不断地出现了更新的机能,具体如下:

⑴锻造冲床的伺服数控化。由于冲床的SPM速度提高,伴随着上模和下模增大的冲击力,在加快了模具的损伤的同时,也增大了对冲床和基础的撞击。为此,冲床的基础必须要有吸收和缓和这种撞击的机能,所以与冷锻的冲床相比,热锻冲床基础工事的费用是很大的。冲击的吸收和缓和的方法有使用机械式弹簧或空气式弹簧的,但因为费用太高,一般多是采用增加基础混凝土的量的安装方法。

最新的动向是锻造冲床的伺服数控化,使得上模可以高速接近,急减速,低速冲击式锻压,然后急速上升(离开模具)的方式运转的。

⑵下部脱模装置的伺服数控化。为了缩短材料在高温模具里的时间,并有利于与冲床的伺服模式保持精密和高速的同步动作,下面的脱模装置必不可少,而且也要实现伺服控制。

⑶将模具的形状快速复制给材料。热锻冲床的运转速度SPM很高是其中的一个原因。要把模具的形状高精度地复制到材料上,必须要以很高的压力把材料推压到模具里,并要挤压到模具的非常细微的部位,很深很窄的沟槽里或者非常细微的雕刻花纹中。对此单纯地靠压力是远远不够的,材料本身也必须具备进入模具细微处或沟槽底部的条件,这就是材料的速度。材料通过高速运动使本身产生运动能量,靠运动能量和施加到模具细微处的加压力的作用,材料才能完整地被复制出来。根据这个道理,这种新型锻造冲床就被开发出来了。其运转模式实现了上模与被加工坯材的高速接近,急减速地软接触、进行高速锻造后,滑块急速上升。

⑷伺服数控来防止或者减少过负荷现象,使冲床得到保护。热锻作业时,热和时间是决定胜负的关键要素。在前面出现过的温度与材料强度的曲线图中可以看到模具里边的材料的温度只要下降一点点,材料的硬度就会急剧上升。因此,造成冲床机械过负荷的情况很多。由于伺服冲床可以快速控制伺服电机的运转,所以伺服冲床具有不易产生过负荷的性能。

⑸缩短了模具在高温环境中的时间。锻造冲床实现了伺服数控化后,由于冲床自身是1轴数控,容易实现与数控化的自动化装置保持同步运转,模具与被加工材料的接触是快速的、短时间的,因而能够大大缩短模具在高温环境中的时间。

(未完待续)