大型转子锻件超声检测技术的发展

2012-10-21VranaZimmerBailey

文/J·Vrana,A·Zimmer,K·Bailey

译/阳东海·西门子中国有限公司

大型转子锻件超声检测技术的发展

文/J·Vrana,A·Zimmer,K·Bailey

译/阳东海·西门子中国有限公司

目前,火力发电汽轮机和发电机大型转子锻件采用超声探伤。几十年前它们的探伤采用接触式直探头进行手工探伤,随着超声探伤能力的不断增强,断裂力学计算水平的提高,汽轮机运作和检测技术经验的积累,以及多角度检测的应用,设计工程师对检测方式提出了以下要求。确定缺陷大小,提高最小检测缺陷,引入角度扫描和发射/回收双晶扫描,以及采用现代化的自动探伤设备。基于这些改变,全球范围内开始应用基于模型来确定缺陷大小的技术(比如DGS曲线),以及现代超声技术(比如相控阵)。

西门子能源生产各种发电及能源传输产品,包括汽轮机、燃气轮机和发电机,及各自相应的锻件。本文介绍用于西门子生产的这类产品中所使用的大型转子锻件,及对其超声检测的要求(或技术规范)。

大型转子锻件超声检验

1954年起,西门子内部要求锻件必须人工超声检测,至今仍在使用,如图1所示。

图1 人工超声检测

典型缺陷

超声检验以电子信号的方式,显示材料内部潜在缺陷或其他不连续性,给材料科学家及工程师对关键部件质量评估提供了一个新的方向。针对不同探头和扫描参数,确定不同缺陷的相对可探测性变得重要起来。下面是锻造和热处理过程中经常产生的典型缺陷。

⑴金属夹杂。锻件中最难探测的缺陷之一,其声阻抗和基体材料的声阻抗接近。因此,如果两者之间没有间隙来产生足够的反射,金属夹杂几乎不会产生超声反射。

⑵非金属夹杂。通常缺陷为离散状分布或云状分布,非内生夹杂物通常轴向和径向超声检验的可探测性都非常好。特别是因为锻造工艺,它们的朝向通常平行于表面。

图2 不能被径向检测探测出来的缺陷

图3 探测偏心缺陷

⑶氢致白点。通常在晶界处形成,表现为多个随机朝向的单个缺陷。随机朝向的特点可能会导致检测时,单个氢致白点没有被检测出来。不过由于它们通常多点形成,全部检测不出来的机率非常小。

⑷二次缩孔。在钢锭凝固过程中形成的裂缝,比如锻造过程中在剪应力最大的位置破裂,或加热太快导致的撕裂。如果锻造工艺过程是均匀的,这些缺陷通常位于中心。因此径向扫查可以探测到这些缺陷,但由于这类缺陷表面相对于超声脉冲的波长通常是粗糙的,需考虑回波散射,使得确定缺陷大小有困难。然而这个探测方法的缺点可以通过观察背反射波幅突降等方式克服。

⑸淬火裂纹。淬火时形成,始于工件表面,向内生长。因此,最佳UT检测方法是使用横波或表面波。

带角度的缺陷

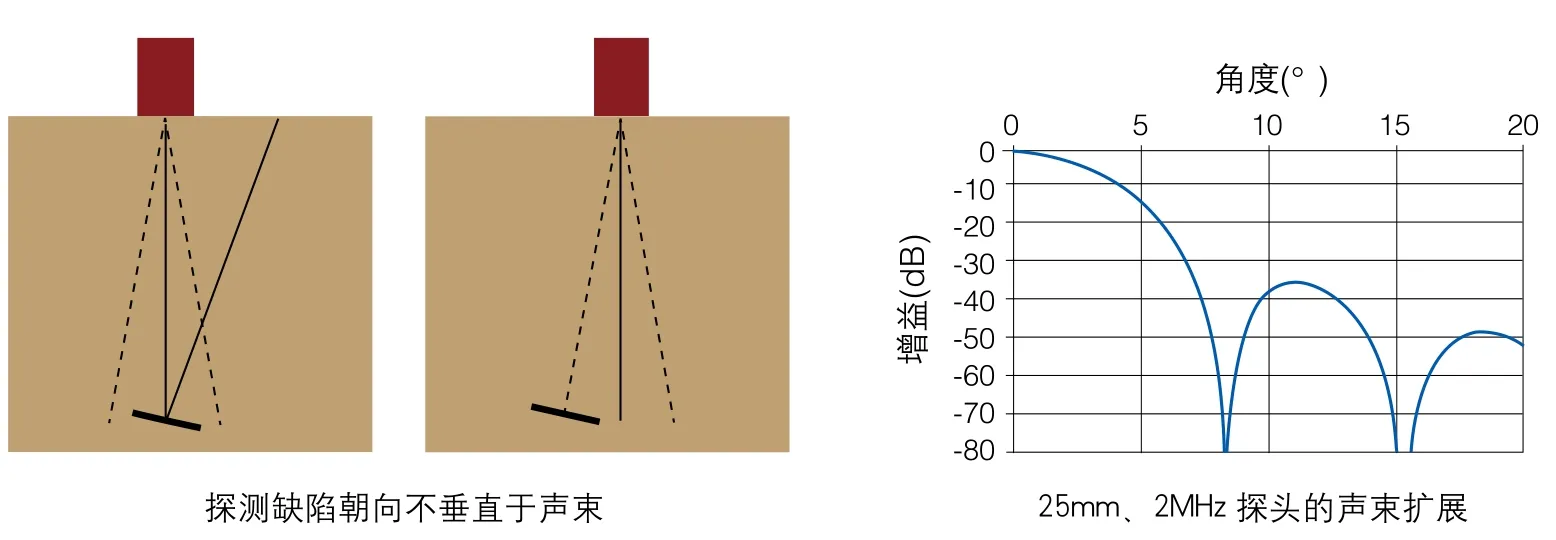

尽管大部分典型的缺陷能被径向检测探测出来,但也有缺陷朝向不垂直于任何扫查波束位置的情况,此时底波降低甚至底波消失,如图2所示。当探头移动到非正对缺陷后,才能看到声束扩展锥形范围内有减弱的回波信号。这导致该缺陷看起来存在位置偏差,缺陷当量会被低估。特别是当使用一个典型的直径25mm、射频2MHz和2.25MHz的探头时,此类探头典型的-6dB声束扩展大约为4°,其首个旁瓣始于大约8°,倾斜大于4°时,缺陷尺寸低估的数值是可观的。

偏心的缺陷

圆形部件比如轮盘或轴,其中的偏心缺陷也有上述类似问题。如图3所示这类缺陷大都不会被直接探测到。只有当探头沿着部件移动大约90°时,能在声束扩展范围内探测到缺陷。然而,其位置偏离大约90°,到缺陷位置的声程比应有的要长,满足s'>s的条件。而且该缺陷会显得尺寸小,因为它是被负声束检测到的。更为严重的是,如果该缺陷的反射波幅小于噪声,缺陷就根本探测不出来。

尺寸的确定方法及断裂力学

上个世纪60年代初期,设计工程师在设计、评估新型和已有的转子锻件时,采用了断裂力学方法,要求在评估超声测试发现的缺陷时,增加确定该缺陷尺寸的步骤。确定转子锻件中的缺陷尺寸,采用的是基于波幅的定量评估方法。对于大于声束扩展范围的缺陷,通过探头移动来确定缺陷大小(动态回波定量,如-6dB法);对于小于声束扩展范围的缺陷,使用基于波幅的缺陷定量评估方法。两种缺陷定量的方法都已证实具有足够的一致性和可靠性,再加上采用安全系数,可以提供一种保守的设计方式。

移动探头确定缺陷大小

采用探头移动来确定缺陷大小时,技术人员在工件表面的两维移动探头,观察显示屏上的信号,通过信号波幅突降来估计缺陷在两维方向的大小,第三维的尺寸通过声程来确定。因此,对于大于声束扩展半直径的缺陷,所有三维方向的大小都能得到。

基于波幅来确定缺陷大小

对于小于声束扩展直径的缺陷,大多使用基于波幅的缺陷尺寸估计方法。缺陷在工件中的位置通过声程和探头在工件表面的位置来确定。然而尺寸的信息与反射波幅有关。通过声程以及和人工反射体(比如平底孔FBH)的反射波相比较来修正反射波幅,从而得到当量尺寸。相反,采用波幅的缺陷尺寸确定反射波幅的方法是基于点对点的定量技术的有效性。

超声检测早期使用的最传统的方法,采用基于多个平底孔校正的距离波幅修正法(DAC)。然而此DAC仅仅基于两个测量点:一点在3英寸(约76mm),另一点在11英寸(约280mm),并外推到22英寸(约560mm)和33英寸(约840mm),外推基于平方反比定律。

1959年在欧洲广泛应用的距离-增益-尺寸法(DGS或AVG),将信息归并入了一张非常方便的图表。这时底波或特定平底孔尺寸的波幅损失(增益)画在了声程坐标上。这个坐标系统中不同的底波曲线始于上部(低的增益值),多条曲线对应于不同的平底孔值。那些平底孔对应曲线在远场中平行,随着平底孔减小,增益值增加。使用这张图表,不仅校验设备非常容易,而且确定缺陷尺寸也变得简单。

汽轮机运行事故分析

1970年,锻制了一根330MW汽轮机低压转子。运行了16年之后,发电汽轮机历史上最严重的事故发生了。转子爆裂,部分转子飞出了汽轮机缸体和发电厂外墙,甚至有的落到了距发电厂1.3km(约1英里)的地方,幸运的是没有人员伤亡。

图4 低压转子事故

图5 缺陷偏心分布

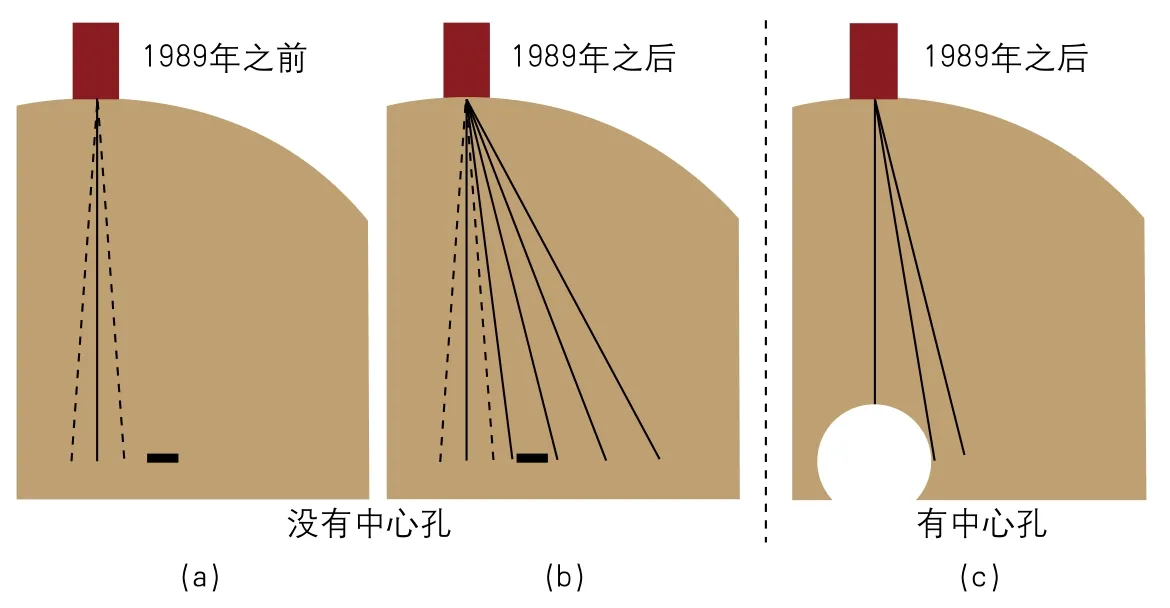

这次事故的原因是一个锻造缺陷,在制造检测时有超声显示。当时评估为等同于一个5mm的平底孔,底波完全消失。该缺陷被判定为一组不大的非金属夹杂的群体显示,因此被接受。然而事故发生后详细的冶金学调查确定,失效原因来自四个二次缩孔。发现的最大缩孔有一只手掌那么大,并且是偏心的。由于这种偏心分布该缺陷显示被低估了50~60dB,如图5所示。

图5a为1970年转子检验的情形,图5b为1989年起对于无中心孔锻件强制角度扫查,图5c为带中心孔的锻件强制角度扫查,要求覆盖中心孔周边(高应力)区。

对于没有中心孔的工件,角度不得超过-6dB波束扩展的两倍,这样偏心或带角度的缺陷显示即使被低估了也不会超过6dB。这意味着一个标准的2MHz、直径为25mm的探头,必须采用70、140、210、280扫查,如图5b所示。而且,一旦发现缺陷显示要求采用中间角度使波幅响应最大化,以得到最佳的尺寸确定。

对于带中心孔工件,最高应力区域环绕中心孔,使得径向缺陷非常关键。因此,声束与中心孔相切的扫查,及覆盖环绕中心孔高应力区域的大角度扫查方式被引入。

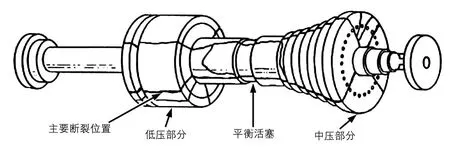

1974年,事故发生在一个1957年投入使用的225MW蒸汽轮机中—低压转子锻件上。运转了17年之后,在蠕变引发的疲劳和脆性断裂的综合作用下,该转子锻件裂成了多个碎片,如图6所示。详细的冶金调查后发现一个MnS偏析区是开裂源头。并且,回火和氢脆也是导致其失效的原因。此次事故后特地在行业内引入了中心孔超声检测。

图6 TAV Gallatin转子事故

超声检测的发展

早期的燃气轮机转子锻件生产使用的是蒸汽轮机转子锻件的超声检测规范。上世纪80年代初期随着燃气轮机在火力发电行业的广泛应用,其超声检测规范和蒸汽轮机区别开来。而且,由于燃气轮机转子采用堆垛轮盘结构,轴向扫查被引入以提高发现缺陷的概率。

随着基于计算机的超声仪器和机电传动技术的发展,开始出现自动化的超声检测系统。自动化系统的优点是对超声检测过程的关键因素提供更精确的控制,尤其是探头位置、扫查速度、接触压力、探头方向和角度控制。因为有超声数据的电子记录,缺陷探测的可靠性和一致性得到了提高。由于有记录,A、B和C扫查的离线评估,以及其他评估方法变得可能,而且还能和其他检测进行更加一致的比较。1995年安装于Saarschmiede,用于西门子转子锻件的首套自动化的检测系统。

过去几十年,涡轮发电机性能要求日益严格,我们已经利用更好的转子锻件生产工艺,提高超声技术,将超声检测灵敏度从最初的缺陷当量为5mm平底孔,提升到缺陷当量0.7mm平底孔。2009年西门子统一了全球应用的燃气轮机转子锻件规范。

结束语

大型转子锻件检测未来的改进主要有以下6点:

⑴缩短检测时间以降低制造成本,目前最短的检测时间为大约1天检测1个简单的燃气轮机轮盘。

⑵改进数据分析流程以更好地描述缺陷,降低失效风险,提高生产件成功率。

⑶三维超声数据和其他无损探伤数据相融合,以提升缺陷尺寸。

⑷方便工程师设计,将完整的无损探伤结果整合进三维计算机辅助设计工程工具。

⑸将工件服役以后的无损探伤结果完全整合进来,反馈给生产制造和设计、吊运,以及运行维护。

⑹采用概率设计方法提高设计富余,以放宽检测标准。