低品位菱镁矿与工业铝灰制备镁铝尖晶石*

2012-10-17钟鑫宇罗旭东张国栋曲殿利

钟鑫宇,罗旭东,张国栋,曲殿利,王 闯

(辽宁科技大学高温材料与镁资源工程学院,辽宁鞍山 114051)

镁铝尖晶石具有熔点高、热膨胀系数低、导热性好、抗渣侵蚀能力强等优点,被广泛应用于冶金等高温领域[1]。镁铝尖晶石在制备过程中受离子扩散速度控制,并且固相反应伴随体积膨胀,因此很难烧结致密[2]。目前工业上镁铝尖晶石的合成方法一般包括烧结法和电熔法,其合成温度一般较高[3-5]。原料一般采用高品位菱镁矿、工业氧化铝等高纯原料,原料成本也较高。基于以上情况,采用低品位菱镁矿与工业铝灰制备镁铝尖晶石具有良好的经济效益。工业铝灰是电解铝工业中的除尘灰及电解槽下的飞溅物质,成分较为复杂,含有大量的Al2O3、AlN、金属铝和氟化物[6]。从20世纪50年代开始就有将工业铝灰用于炼钢脱氧、造渣的报道,同时工业铝灰的组成特点符合现有LF炉造渣要求,因此逐步在精炼等工艺得到应用。但是,由于工业铝灰成分复杂,使用前需进行脱氮活化处理等,给其进一步推广应用带来不利[7]。以工业铝灰和低品位菱镁矿为原料,通过高温固相反应制备镁铝尖晶石可以克服工业铝灰成分复杂的缺点,即将工业铝灰中的含铝单质、氮化物和氟化物在高温有氧条件下转变成氧化铝,并与菱镁矿高温分解形成的活性氧化镁反应可生成镁铝尖晶石。笔者采用的低品位菱镁矿为辽宁南部地区典型的菱镁矿风化石,由于长期的风化作用,此种粉状岩石矿物对环境造成严重的污染[8-10]。因此以菱镁矿风化石和工业铝灰为原料制备镁铝尖晶石也具有重要的社会意义。笔者重点研究了煅烧温度对以低品位菱镁矿与工业铝灰为原料固相反应制备镁铝尖晶石材料矿物组成和微观结构的影响。

1 实验部分

1.1 实验原料

低品位菱镁矿为辽宁南部地区典型的菱镁矿风化石,其化学组成 :w(MgO)=41.22%,w(SiO2)=3.72%,w(CaO)=1.26%,w(Fe2O3)=0.78%,w(Al2O3)=0.21%,灼减量=46.89%。工业铝灰化学组成:w(Al2O3)=65.23%,w(SiO2)=6.22%,w(CaO)=3.95%,w(Fe2O3)=1.93%,w(Al)=12.23%。

1.2 制备方法

工业铝灰煅烧试样制备:将工业铝灰置于坩埚中,分别在 1300、1400、1500℃煅烧,保温时间 2 h,试样编号分别为D1、D2、D3。煅烧后试样随炉冷却。

镁铝尖晶石煅烧试样制备:按40%菱镁矿风化石和60%工业铝灰为基础配方(质量分数)称取物料,采用湿磨工艺湿磨3 h,湿磨后物料在110℃干燥箱中干燥12 h;干燥后试样外加占物料总质量5%的聚乙烯醇溶液作为结合剂,半干法成型,成型压力为20 kN;成型后试样在110℃干燥2 h,然后分别在 1300、1350、1400、1450、1500 ℃煅烧,保温时间为 2 h,试样编号分别为 T1、T2、T3、T4、T5。 煅烧后试样随炉冷却至室温。

1.3 材料表征

用D/max-RB12kW转靶X射线粉末衍射仪分析试样的矿物相组成。采用X′Pert Plus软件对XRD谱图进行拟合计算不同煅烧温度下工业铝灰中刚玉相以及不同温度下煅烧所得镁铝尖晶石材料中镁铝尖晶石相的晶格常数[11],并利用该软件计算对比D1~D3试样的相对结晶度以及T1~T5试样的相对结晶度。用JSM6480LV型扫描电镜分析试样的微观结构及组织形貌。

2 结果分析与讨论

2.1 煅烧温度对工业铝灰组成的影响

图1为工业铝灰经 1300、1400、1500℃煅烧2 h所得试样XRD谱图。从图1可以看出,工业铝灰在3种不同温度下煅烧所得产物的主晶相为刚玉相,其他杂峰应该属于玻璃相杂峰。刚玉相的形成主要源于工业铝灰中氧化铝的存在,同时在有氧条件下单质铝氧化形成氧化铝,以及铝灰中氮化铝和氟化铝在高温有氧条件下转化生成氧化铝,促进了材料中刚玉相的形成。

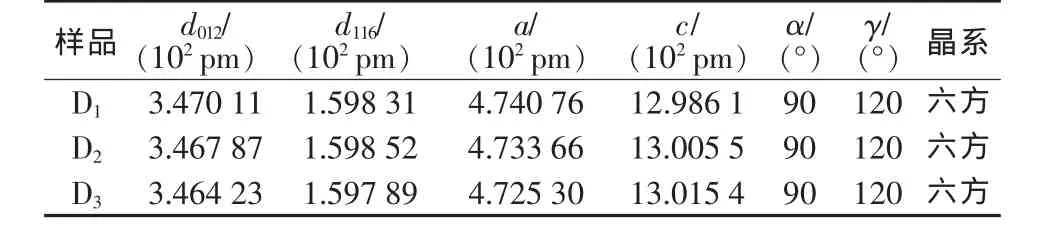

表1为利用X′Pert Plus软件计算得到的工业铝灰经不同温度煅烧所得刚玉相在(012)和(116)晶面间距及晶胞常数。从表1看出,主晶相刚玉相为六方晶体结构。六方晶体结构中晶面间距d、晶面指数(hkl)及晶格常数满足(4/3)[(h2+hk+k2)/a2]+(l/c)2=1/dhkl2的关系。因此确定两组晶面指数及所对应的晶面间距dhkl即可确定出晶格常数a和c。通过对(012)和(116)两组晶面的晶面指数及两组晶面所对应的2θ位置,利用软件计算出特征峰对应的晶面间距d012和d116,计算得到晶格常数a和c。

表1 刚玉相(012)(116)晶面间距d及晶胞常数

从表1中刚玉相晶格常数a和c的变化趋势可以看出,刚玉相晶胞常数变化趋势表现为各向异性,即随着煅烧温度的升高,a方向表现为减小趋势,而c方向表现为增大趋势。分析认为,工业铝灰中氮化铝和氟化铝在高温有氧条件下,氮离子、氟离子与氧离子交换过程中造成了刚玉相晶胞常数变化趋势在不同方向上表现出各向异性,随着煅烧温度的升高,这种变化趋势表现得更为明显。

2.2 煅烧温度对工业铝灰微观结构的影响

图2为工业铝灰经1300、1500℃煅烧2 h所得试样断口 SEM 照片。 从图 D1(a)和 D3(a)看出,随着煅烧温度的升高,试样的致密度逐渐增加,结构中气孔数量明显减少。 并且从 D1(b)和 D3(b)看出,提高煅烧温度有利于结晶相的发育,结晶相棱角更加分明。分析认为,高温状态下氮离子、氟离子与氧离子交换速度增加以及由于煅烧温度升高在结构中形成的热缺陷均促进了结晶相的发育和长大。通过对比D1~D3的相对结晶度也可以发现,D3的相对结晶度是D2的1.1006倍,是D1的1.2460倍。

2.3 煅烧温度对镁铝尖晶石材料组成的影响

图3 为经 1300、1350、1400、1450、1500 ℃煅烧2 h镁铝尖晶石试样XRD谱图。从图3可以看出,T1试样XRD谱图中出现了明显的镁铝尖晶石相特征峰。随着煅烧温度的逐渐升高,镁铝尖晶石相衍射峰强度逐渐增强,以镁铝尖晶石作为主晶相的镁铝尖晶石材料中出现了方镁石相和镁橄榄石相。煅烧温度的升高促进了方镁石相转变成镁铝尖晶石相,方镁石相特征峰强度逐渐减弱。镁橄榄石相的特征峰强度随煅烧温度的升高变化不大。为进一步研究讨论煅烧温度对镁铝尖晶石材料中主晶相镁铝尖晶石相的结构特征,利用X′Pert Plus软件对XRD谱图进行拟合,分析煅烧温度对材料中镁铝尖晶石的晶胞常数的影响。表2为镁铝尖晶石相(311)(400)(440)晶面间距 d 及晶胞常数。

表2 镁铝尖晶石相(311)(400)(440)晶面间距d及晶胞常数

由表2看出,以低品位菱镁矿和工业铝灰为原料经高温煅烧制得的镁铝尖晶石材料中主晶相镁铝尖晶石相保持立方晶体结构。因此,根据立方晶体结构中晶面间距d、晶面指数(hkl)及晶格常数关系计算出镁铝尖晶石相晶胞常数。从表2中镁铝尖晶石相晶格常数a的变化规律可以看出:随着煅烧温度的升高,镁铝尖晶石的晶格常数呈现先增大后减小的趋势。当煅烧温度为1400℃时,镁铝尖晶石相晶格常数达到最大值。在镁铝尖晶石相立方晶体结构中,氧离子做立方最紧密堆积,其中镁离子填充1/8的四面体间隙,铝离子填充1/2的八面体间隙。分析认为,低品位菱镁矿高温分解形成的高活性氧化镁与工业铝灰中的氧化铝在高温条件下发生固相反应生成镁铝尖晶石,固相反应速度随着煅烧温度的升高而加剧,离子间扩散速度加快。同时考虑到煅烧温度升高,更多的液相参与到镁铝尖晶石固相反应中去,高温液相的出现使得扩散传质速度明显加快,形成镁铝尖晶石相的结构缺陷数量减少也是导致镁铝尖晶石晶胞常数变化的一个主要原因。

2.4 煅烧温度对镁铝尖晶石材料微观结构的影响

图4 为经 1300、1350、1400、1500℃煅烧 2 h镁铝尖晶石试样断口SEM照片。由图4看出,T1试样结晶相发育良好,但微观结构中存在较大孔隙。T2与T1相比,其结晶相镁铝尖晶石有发育长大的趋势,微观结构中孔隙变小。从T3试样看出,微观结构中镁铝尖晶石相结构更为致密,结晶相镁铝尖晶石晶粒大小也更为均匀。分析认为,T1试样中的孔隙应为菱镁矿风化石分解成氧化镁和二氧化碳形成的,镁铝尖晶石试样结构保持了菱镁矿母盐结构。而随着煅烧温度的升高,当温度达到1400℃时,镁铝尖晶石形成所产生的体积膨胀使试样微观结构变得更为致密,因此结构中的孔隙率减少,结构中八面体晶型结构的镁铝尖晶石相增加。观察T5试样看出,镁铝尖晶石相出现异常长大的现象,并且伴随有体积膨胀,导致微观结构中孔隙再次出现。利用X′Pert Plus软件对比计算T1~T5试样的相对结晶度也可以发现,T3的相对结晶度最高,是T1的1.1707倍。当煅烧温度高于1400℃时,T4和T5相对结晶度呈现下降趋势,T4和T5的相对结晶度是T1的1.0128倍和0.9829倍。分析认为,煅烧温度升高虽然加速了离子交换的速度,但也导致了新生成相镁铝尖晶石与材料中的杂质相反应生成低熔点相。出现的高温液相为部分镁铝尖晶石相的异常长大提供了条件,但也导致了镁铝尖晶石试样中的结晶相含量降低。

3 结论

工业铝灰经高温煅烧后,形成的氧化铝材料主晶相为六方晶型的刚玉相。随着煅烧温度的升高,材料的致密性提高,主晶相刚玉相晶胞常数的变化趋势呈现各向异性。利用低品位菱镁矿与工业铝灰经1400℃煅烧可以制备出以镁铝尖晶石为主晶相的镁铝尖晶石材料,在该温度煅烧的镁铝尖晶石材料晶粒相对均匀、结构相对致密,主晶相镁铝尖晶石相晶胞常数最大。而煅烧温度高于1400℃时,随着煅烧温度的升高,主晶相镁铝尖晶石相晶胞常数减小,材料中所形成的高温液相增多也导致镁铝尖晶石晶粒的异常长大,试样的相对结晶度降低。

[1]杜景云,马北越,陈敏,等.反应烧结法合成镁铝尖晶石耐火材料[J].耐火材料,2005,39(6):445-447.

[2]于岩,阮玉忠,吴任平.铝厂污泥合成镁铝尖晶石的结构和性能[J].硅酸盐学报,2008,36(2):233-236.

[3]黄刚,彭云涛,魏建修,等.一步烧结法合成镁铝尖晶石的研究与工业应用[J].耐火材料 2007,41(6): 451-453.

[4]Lodha R,Oprea G,Troczynski T.Role of Ti4+and Sn4+ions in spinel formation and reactive sintering of magnesia-rich ceramics[J].Ceram.Int.,2011,37(2):465-470.

[5]Zargar H R,Bayati M R,Rezaie H R,et al.Influence of nano boehmite on solid state reaction of alumina and magnesia[J].Journal of Alloys and Compounds,2010,507:443-447.

[6]章艺,刘家臣,彭西高,等.铝电解槽用硅酸铝质耐火砖抗冰晶石电解质侵蚀性研究[J].耐火材料,2008,42(2):148-150.

[7]王文虎,李冰,孟显祖,等.工业铝灰(AD粉)在炼钢生产中应用与分析[J].河南冶金,2010,18(6):43-45.

[8]罗旭东,曲殿利,张国栋,等.菱镁矿风化石与叶腊石合成堇青石的结构表征[J].无机化学学报,2011,27(3):434-438.

[9]罗旭东,曲殿利,张国栋.二氧化钛对菱镁矿风化石制备镁铝尖晶石组成结构的影响[J].硅酸盐通报,2011,30(5):1151-1154.

[10]罗旭东,曲殿利,张国栋,等.氧化铈对低品位菱镁矿制备镁铝尖晶石材料的影响[J].非金属矿,2011,34(6):15-18.

[11]Luo X D,Qu D L,Zhang G D,et al.Characterization of Mg-Al spinel synthesized with alkali corrosion slag from aluminum profile fractory[J].Applied Mechanics and Materials,2011(71/78):5054-5057.