VMI模式下第四方物流库存优化研究①

2012-10-17上海工程技术大学航空运输学院崔天威张韵菲谢家玲熊静

上海工程技术大学航空运输学院 崔天威 张韵菲 谢家玲 熊静

21世纪是信息化的时代,第三方物流已经无法满足现代物流业的需求,对于市场竞争压力的来袭,光靠运输外包的形式挤压成本,实现盈利更大化的策略已经渐渐不能使中小企业存活,企业之间必须结成同盟形成一条“链”,合作才能“双赢”,利用信息化平台整合供应链的第四方物流是今后物流业发展的大势所趋。显然在整合供应链的过程中,优化库存管理已经慢慢成为供应链各节点企业迫切希望实现的问题。

1 基于第四方物流的VMI模式

1.1 第四方物流

美国埃森哲公司这样定义第四方物流:“一个调配和管理组织自身的及具有互补性服务提供商的资源、能力与技术,来提供全面的供应链解决方案的供应链集成商。”提供一整套的供应链解决方案,运用规范化的标准体系使各个节点企业的配合更加默契,从而为各分支企业提供更大的空间发展核心竞争力,解决诸如配送、路径选择之类的后顾之忧。但是在实际供应链管理中依旧存在着不少的难题,亟待解决与完善的问题。

斯科特和韦斯特布鲁克将供应链这样描述:“一条连接制造与供应过程中每一个元素的链,包含从原材料到最终消费品的所有环节。”但是各级企业的订货波动相当大,并在供应链上下游传递中不断增大,这种现象称之为“牛鞭效应”,即“需求变异加速放大”现象。牛鞭效应造成供应链上库存费用加急,致使企业营运成本增加,严重的导致整条供应链瘫痪。

1.2 VMI模式理念及其在第四方物流中的应用

VMI(vendor managed inventory)是解决“牛鞭效应”在近几年来提出并不断完善的模式。在一个共同的协议下由供应商管理库存, 并不断监督协议执行情况和修正协议内容, 使库存管理得到持续地改进的合作性策略。供需双方共同建立VMI 执行协议框架和运作规程,在第四方物流整合供应链的过程中,库存策略由供应商根据供应链的实际情况来制定,同时密切观察其分销商的库存情况,由供应商确定库存补充时间和数量。

通过实施VMI模式,分销商减轻了监视库存、采购订货的负担;供应商由于需求信息误差的减少, 降低了安全库存水平, 降低了管理成本。从整体上降低了供应链成本,整合供应链,实现第四方物流的优势。

2 VMI模式下影响库存因素分析

VMI模式是由供应商管理库存,各节点企业库存均由供应商管理,供应商担负的责任更加重,对于供应商而言,如今库存管理是需要比以往更加大的力度控制成本,虽然信息误差在信息共享的前提下减少了不少,但是如果因此没有合理的控制库存,出现库存增加,对于供应商一方是加重成本,对于零售商一方同样会加重缺货成本。

在影响库存的因素中主要有以下几点:

(1)入库周期:货物从订货企业的发单开始到企业收到货,货物登记入库为结束的时间段,直接影响货物是否能够及时到货的因素。

(2)入库量是到达订货企业的实际货物量。

(3)补货量:VMI模式下,信息系统的完善使订单流程简洁化。通过信息网络,供应链各个节点企业能够第一时间知道下游企业的需求,从而实施实时的配货订货。

(4)订货批次是以年为单位。如一年内,一个季度内的订货次数。订货批次在供应链中有着举足轻重的地位,订货批次多,意味着货物的周转量大,资金的流动性大。

(5)供应商管理库存是VMI模式较之传统意义上的改变最大的一部分。也是在模型中需要重点考量的一部分。零售商管理库存同供应商管理库存是相反的趋势。

以上的变量不管是直接或是间接的影响供应商或零售商,都会对整条供应链造成库存积压,对于第四方物流整合供应链无法起到积极的作用。VMI模式的实施,要求企业在观念上达到目标一致,明确各自责任、义务。具体的合作事项都通过框架协议明确规定,以提高操作的可行性。所以本文通过VENSIM软件构建模型,对各项参数有更直观的分析。

3 VIM模式下的第四方物流库存优化分析

3.1 供应商-零售商因果模型构建

3.1.1 VENSIM软件简介

Vensim 是一款在明确建立模型目的的条件下,对系统的事件以及实际存在的行为模式,提出假设,作为改善和调整结构的目标;由行为模式,提出系统的结构架设,由假设设计系统的因果循环图,列出方程,定义参数;对一系列的行为表达成数学关系集合的软件。最后通过试验参数和结构的变化理解结构和行为的关系。

本文运用该软件的目的是分析在VMI模式下,通过试验供应商—零售商之间众多的库存管理项目参数,在进行调整和干预之后进行比较分析,从而得出影响库存最大的因素。进而进行分析如何使该因素可能会造成的影响最小化。

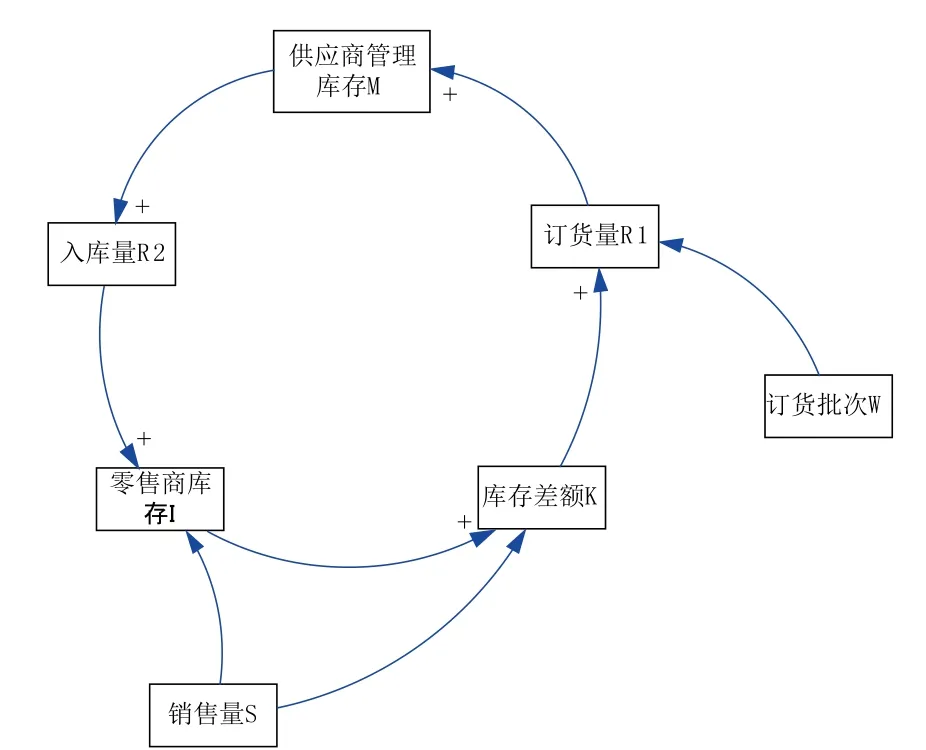

3.1.2 运用VENSIM软件构建供应商与零售商行为模式的因果循环图

上文中提到对于供应商和零售商之间的行为变量中有以下几个部分:入库周期、入库量、补货量、订货调整期、销售量、库存差额、供应商(零售商)管理库存。

在VMI模式下供应商管理库存,供应商在配送货物、制定计划等方面是较于传统是为重的,其库存量由于在信息平台信息共享的条件下减少了误差和安全库存量,总体上降低了成本供应商和零售商成本,实现双赢。

3.2 因果循环图实际案例分析

本文以带给计算机行业革命性改变的DELL为例。在实施VMI之后,dell同中国的IT业巨头联想相比,戴尔的库存时间比联想少18天,效率比联想高90%[14]。戴尔的营销策略如今已然成为了一种模式,戴尔的竞争力显然很大程度就是库存的降低。

本文依靠“戴尔模式”中降低库存战略中的数据进行分析[14],观察对于库存管理中影响最为深刻的一个参数。 以此本文利用VENSIM的结构概念结合戴尔实现VMI所需的参数构建出供应商-零售商的因果循环图。

图1 VMI模式下DELL零售商-供应商因果循环图

3.2.1 设定参数方程

本文根据戴尔内部数据[13],转化为各个变量方程:(1)销售量S=INTEGER(RANDOM UNIFORM(0, 3.53867e+006 , 117956))(2)库存差额K=销售量S-零售商库存I (3)订货批次W=9天/次(4)订货量R1=INTEGER(库存差额K/订货批次W) (5)入库量R2=供应商管理库存M。

3.2.2 调整参数

本文主要目的是基于对参数的调整,观察供应商管理库存和零售商管理库存两者的变化。所以本文首先进行的是对于图1中R1,R2,W,K,S进行参数改变,观察I与M的变化。发现订货批次W的变化对于零售商和供应商管理库存的变动是最大的,所以本文着重通过针对订货批次改变之后的比较,观察分别对于参数零售商库存和供应商库存的影响。

假定订货批次由原来的9天/次调整为4天/次。

3.2.3 输出图表分析

图2 零售商管理库存库存变化曲线图

图3 供应商管理库存库存变化曲线图

3.2.4 图表分析与综合分析

(1)变化时间节点不同。 本文以30天短周期计算,横截面观察变化情况。零售商库存:0-9/day up, 9-22/day down, 22-30/day up.供应商管理库存: 0-5/day down,5-15/day up,15-25/day down,25-30/day up

由图2和图3进行了对于订货批次改变之后的库存量比较,由以上数据得到,各个数据的峰值都发生了前置的变化,说明库存的周转率明显升高。

(2)零售商库存的变动幅度分别为9,13,8天,平均以5天为一个周期,即5天为一个货物周转的期限,图3中明显可以看出,在同时间内供应商管理库存为5,10,10,5天,在四个时间段,是呈梯形形状变化,变化浮动相对较小。这说明在订货批次改善之后,订货产生的市场风险得到规避,相对平稳的库存变化浮动是企业之间无间合作的证明。而这即是在VMI模式下,信息共享后的优势。

(3)蓝色的幅度明显比红线的起伏要小。在零售商库存中,库存的极差要达到0.1billion,但是在订货批次改变之后,极差只有5.5M;同样在供应商管理库存中,未变化之前的极差是3M,变化之后的极差1.2M。说明对于库存的需求相对比较稳定。总体库存量下降了6.3M,库存下降了近50%。

3.3 存在问题分析

订货批次的改善对于第四方物流供应链整合的优势是显而易见的,针对DELL的案例以及上述图表在分析出订货批次的重要性之后,得出以下几点企业在中国所遇到的问题:(1)对于中国市场而言,没有统一的行业标准,完善的行业体制和正确的行业导向,供应链发展滞后。(2)对于企业而言,实施信息共享从而压缩供应链总体成本的战略依旧是属于应当规避的风险模块,企业没有勇气完全公开信息。(3)补充订货时间过长,没有相应的系统辅助,行业内相关的技术人才紧缺。(4)订货流程不完善,流程冗余或者缺少。(5)库存没有分级制。

4 库存优化解决方案

订货批次合理安排是影响资金利用的十分重要的根据,所以针对图表分析以及综合的后续分析,本文对如何改善订货批次提出以下几点解决方案:

4.1 实行5S流程管理

流程管理在国外已经相当普及,但是无法融入中国市场。事实上,当一个步骤出现错误之后,最应当实施的找出出现的问题的根源,然后将问题解决。但是中国企业一般的步骤是员工替换,先行奖惩,其实是有悖于企业成长的。针对问题(2),(3)可以运用5S管理进行流程优化,为设定完美的订货批次扫清障碍。

4.2 实行3C原则

包括concern,cause,countermeasure,从三个方面解决订货批次的问题。企业应当首先找到问题的所在,利用精益管理找到原因所在,根据RCA的分析方法剖析出企业在正确的订货方式以及订货批次。

4.3 摆脱鸵鸟心里,实现信息共享

中国企业往往有“韬光养晦,自营自负”的原则,事实上合作才能达到1+1>2的效益。供应商与零售商之间存在的不仅仅是合作关系更是共赢关系,如何规避市场风险,就需要订立约束点与点企业之间的诚信合同,按照合同履行各自的义务和权利。

4.4 人才储备要跟上,政府部门需支持

物流产业链发展到21世纪已经不是简单的运输的点到点或点到线的定义。现代物流已经融入了计算机,网络等高新技术,同样对于订货批次而言,可以从一系列的算法以及计算机辅助工具进行最优化设计。然而现如今,中国物流人才的匮乏是物流行业的软肋,实现供应链的整合必须要物流人才的支撑。因此政府部门的支持也是十分重要的。

5 结语

信息化的快速发展带给企业更多机遇发展的同时,也给企业带来不少的麻烦,因为市场竞争会更加激烈。正如引言中所说的,当下从库存管理中压缩成本是企业应该考虑的问题。第四方物流的发展虽然属于朝阳,但是基于如今的信息化发展,未来的走向不可同日而语。本文从优化库存管理入手,基于VMI模式,以供应商-零售商这条短供应链作为截面入手,通过建立两者各参数的数学关系集合,发现改变参数订货批次影响库存水平最高。于是对订货批次的合理化提出方案。在VMI模式下,使各节点企业管理的库存水平均能保持最低化。由此使供应链中“牛鞭效应”能够得到最大程度的缓解,对整合供应链,优化第四方物流提出在库存领域的解决方案。

然而实际企业管理方案和理论有着千差万别。实际的市场容量都是需要企业更精细的数据分析。第四方物流整合供应链之路任重而道远。

[1]贾争现,刘康.物流配送中心规划与设计[M].北京:机械工业出版社,2004.

[2]王国华.供应链管理[M].北京:国际工业出版社,2002.

[3]刘丽文,袁佳瑞.VMI环境下的库存与发货模型研究[J].中国管理科学,2003,5(10).

[4]孙元欣.供应链管理原理[M].上海财经大学出版社,2001.

[5]解琨.供应链中库存管理存在的问题与对策[J].云南财贸学院学报,2002,18(5).

[6]杨哲欣.VMI(供应商管理库存)应用研究[J].中国科技教育,2011(5).

[7]张焕.VMI模式的有效运作流程及信息共享[J].河南科技,2011(6).

[8]苏慧颖.VMI模式下供应商的风险应对策略[J].中小企业管理与科技,2011(4).

[9]赵林度,李时伟.VMI实现模式研究[J].中国管理科学,2000(11).

[10]杨东.供应链管理下第三方物流实施VMI的策略研究[D].武汉理工大学,2007.

[11]M.Waller,M.E.Johnson,T,Davis.Vendor~managed inventory in the retail supply chain[J].Journal of Business Logistics,1999(20).

[12]Emigh J.Vendor managed inventory[J].Computers World,1999(52).

[13]戴尔二季度电脑出货量重新超过宏碁[J].微型计算机,2010(22).

[14]何晖,蔡润英.浅析戴尔公司零库存的管理模式[J].景德镇高专学报,2007,22(1).