高发泡硬质PVC阻燃材料的制备及性能研究

2012-10-13陈绪煌黄碧伟

陈绪煌,黄碧伟,龙 鹏,孙 林

(湖北工业大学化学与环境工程学院,湖北 武汉430068)

我国目前已经工业化生产的硬质PVC泡沫材料大多数为低发泡制品,一般采用挤出发泡成型,密度为0.5~0.8 g/c m3,[1]而国外高发泡硬质 PVC产品密度最低可达0.06 g/c m3,同时热变形温度为70℃[2].目前国内研究高发泡PVC材料的文献主要集中在软质PVC方面,而对硬质高发泡PVC材料的研究报告较少.本文通过一步模压法制备了高发泡硬质PVC材料,研究了发泡剂、成核剂、交联剂等助剂对泡沫材料的密度、硬度、抗冲强度的影响,以及阻燃剂对泡沫材料阻燃性的影响.

1 实验部分

1.1 主要原料及仪器设备

PVC平均聚合度1000,宁夏金昊元化工集团有限公司;AC,武汉华强化工有限公司;Zn O,上海外岗化工二厂;DOP,长春佳林化工有限责任公司;Ca CO3,湖北鄂州葛丰建材有限公司;ACR401,湖北众联化工有限公司;钙锌复合稳定剂,广东广洋高科技实业有限公司;硬脂酸(Hst),武汉市升月化工有限公司;Sb2O3,武汉吉瑞化工科技有限公司.

SXK160B×320型开放式炼塑炼胶机,福建永春轻工机械厂;YJ46型液压机,成都航发液压工程有限公司;TY-200型平板硫化机,中国上海轻工机械股份有限公司;HVS-100型邵氏硬度计,莱州华银试验仪器有限公司;XJJ-50型简支梁冲击试验机,河北承德试验机厂;HC-2型氧指数分析仪,江宁县分析仪器厂;EOL JSM-6390LV型扫描电子显微镜,日本JEOL公司.

1.2 发泡材料的制备

本实验配方中固定的成分为:PVC100份、钙锌复合稳定剂5份、硬脂酸0.2份、PE蜡0.3份、DOP6份、Ca CO310份,变动的成分为:AC、Zn O、DCP、Sb2O3的用量以及Ca CO3的种类.

将PVC树脂及助剂在双辊开炼机上混炼,辊温170℃,混炼时间5 min,然后将炼好的胶片迅速放入液压机中以温度170℃、压力5 MPa压制5 min,使DCP充分分解交联PVC,然后冷压成型为薄片,将交联好的薄片剪成规则形状叠放至发泡模具中,在液压机上以温度185℃、压力10 MPa压制15 min,最后开模得到发泡制品.

1.3 性能测试与表征

泡沫密度按照GB6364-1983进行测定;泡沫硬度按照GB4493-84进行测定;氧指数按GB/T2406-1993进行测定;冲击强度按照GB/T1043-93进行测试;泡孔结构的SEM分析将试样在液氮中脆断后喷金,用扫描电子显微镜观察断面的形貌特征.

2 结果与讨论

2.1 AC的用量对发泡材料性能的影响

DCP为3份、Ca CO3为轻质、Zn O/AC为1/5,讨论了AC的用量对PVC发泡板材性能的影响.

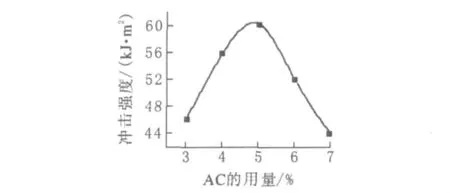

2.1.1 AC的用量对发泡材料冲击强度的影响图1给出了AC用量对PVC发泡板材无缺口冲击强度的影响.从图中可以看出,随着AC用量的增加,冲击强度先增大后减小.这是因为在同样的温度和压力下,当AC含量少时,产生的气泡少,冲击强度接近PVC树脂的冲击强度;当AC含量为5份左右时,制得的泡沫材料的泡孔均匀,泡径合适,表现为冲击强度增大.但随着AC含量的增加,AC分解产生的气体越来越多,最终会导致熔融体不能包住气体,产生泡壁破裂,不能使气溶胶均匀分散在材料中,使材料内部形成缺陷而导致冲击强度减小.

图1 AC的含量对材料无缺口冲击强度的影响

2.1.2 AC的用量对发泡材料密度的影响 图2给出了AC的用量对PVC发泡板材密度的影响,从图中可以看出,随着AC的用量的增加,泡沫密度先减小后增大,当AC用量为5份时,材料密度达最小值0.207 g/m3.

图2 AC的含量对材料密度的影响

在PVC发泡初期,当AC的量较小时,熔体中的气体浓度小,气泡的膨胀速度小,泡体的体积增大不明显,因而密度较大;随着AC用量的增大,熔体中气体浓度增大,气泡的膨胀速率变大,泡体的体积逐渐变大,因而密度降低.当AC的含量超过一定值时,由于熔体中气体的浓度过大,气泡膨胀速度快,泡壁无法承受太大的膨胀,导致塑料熔体不能将所有气泡包裹住,部分气泡冲破熔体而逸入空气中,从而使泡孔大小不均匀,甚至导致泡体破裂,这时熔体中包裹的气泡反而不如AC含量少时多,因而密度出现增大的趋势.

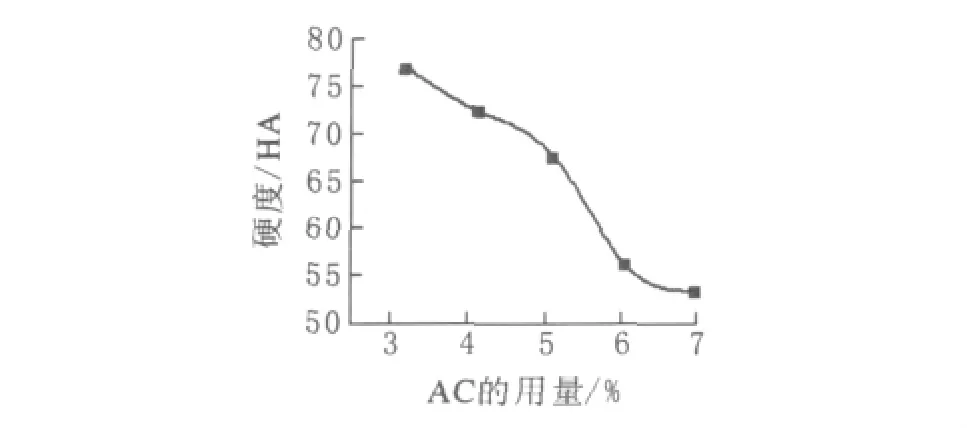

2.1.3 AC的用量对发泡材料硬度的影响 图3给出了AC的用量对PVC发泡板材硬度的影响.从图中可以看出,随着AC用量的增加,PVC发泡板材的硬度逐渐降低,当AC用量超过6份后,硬度下降趋缓.这是因为当AC用量较少时,泡沫材料泡孔少而且泡壁厚,硬度接近于未发泡的PVC树脂,随着AC用量的增大,熔体中气体浓度增大,气泡的膨胀速率变大,泡体的体积逐渐变大,泡孔变多,泡壁变薄,泡沫材料硬度变小.当AC的含量超过一定值时,由于熔体中气体的浓度过大,气泡膨胀速度快,泡壁无法承受太大的膨胀,导致塑料熔体不能将所有气泡包裹住,部分气泡冲破熔体而逸入空气中,这时熔体中包裹的气泡达到饱和,材料内部泡孔结构变化不大,从而表现出硬度变化不大.

图3 AC的含量对材料硬度的影响

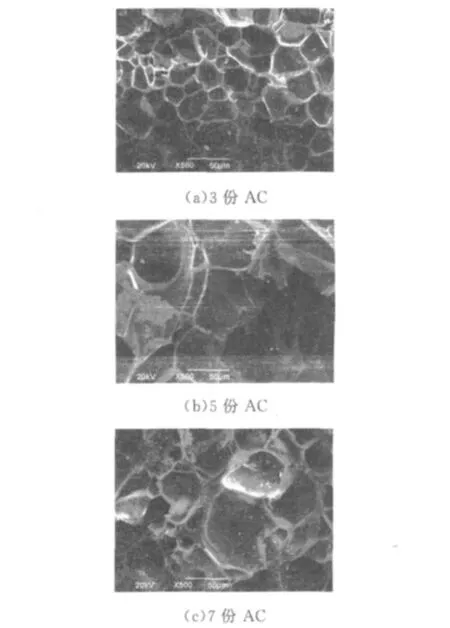

2.1.4 AC的用量对发泡材料泡孔结构的影响利用扫描电子显微镜获得了不同AC用量时泡沫材料的微观形态电镜照片,以进一步研究发泡剂的用量对泡沫微观形态的影响.AC的含量对PVC发泡板材泡孔结构的影响如图4所示.

由图4a和图4b可以看出,材料泡孔较均匀,随着AC用量的增加,泡孔直径增大.当AC为5份时,泡孔直径约为50!m.根据Hansen等提出的“热点成核机理”[3],在泡孔成核阶段,泡孔未瞬时成核,导致泡孔成核和泡孔生长之间发生气体竞争.当一些泡孔先成核时,溶液中的气体会扩散到成核泡孔中,降低体系的自由能.由于气体扩散到这些泡孔,稳定核的附近就会产生低气体浓度区域,使泡孔成核不能发生.当溶液压力进一步下降时,气体扩散导致体系中产生更多泡孔成核,已存在的泡孔继而膨胀.当压力差迅速产生时,泡孔不能成核的气体贫乏区域较小,因此能形成均匀的泡孔分布.由图4c看出,继续增加AC用量,泡孔大小变得不均匀,泡壁变厚,个别泡孔出现塌陷.这是因为随着气体释放量的增加,气泡通过合并能减少总面积从而降低了体系的自由能,所以相邻的气泡有合并的趋势,气体会从薄壁逸出而减少用于气泡长大的气体,而此时气泡未凝固,则出现塌陷,从而引起泡孔大小不均.泡孔结构的变化也证明了材料密度、冲击强度变化的正确性.

图4 AC的含量对材料的泡孔结构的影响

2.2 Zn O与AC的配比对发泡材料密度的影响

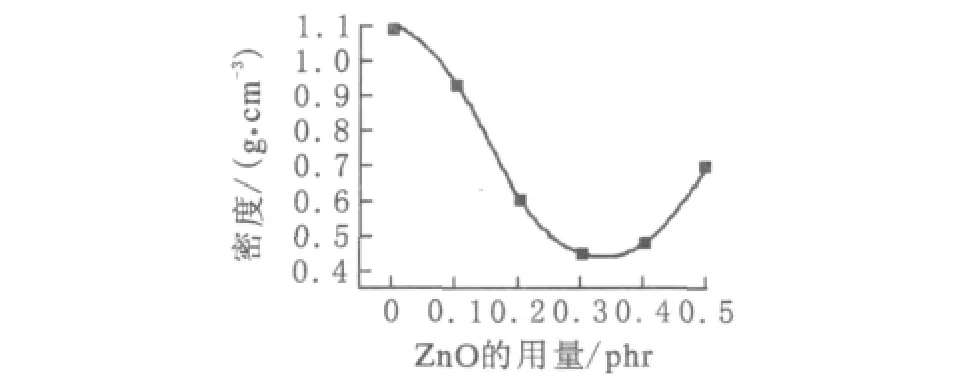

Zn O是目前使用最为广泛也最有效的AC活化剂.通过调节Zn O和AC之间的配比,可以降低AC的分解温度,使之与材料的加工成型温度相一致[4].图5给出了当DCP为3份、Ca CO3为轻质、AC为1.5份,改变Zn O和AC之间的比例时,材料密度的变化.

图5 Zn O的用量对材料密度的影响

由图5可知,随着Zn O用量的增加,材料密度先减小后增大.当Zn O为0.3份,即Zn O/AC为1/5时,材料密度达到最小值,由于PVC高温易降解,因此本实验采用模压温度185℃不变;当Zn O/AC小于1/5时,其分解温度在模压温度以上,导致AC分解不完全,所以发泡材料密度较小.当Zn O/AC的比例逐渐增大,其分解温度也逐步降低,当Zn O/AC为1/5时,AC的分解温度在材料的加工温度以上,而在模压温度以下,这时AC不会因加工受热而分解,分解释放的气体大部分使PVC熔体发泡,所以密度小.当Zn O/AC的比例大于1/5时,AC的分解温度在材料的加工温度以下,在双辊开炼时就已分解逸出,最后导致材料密度变大.

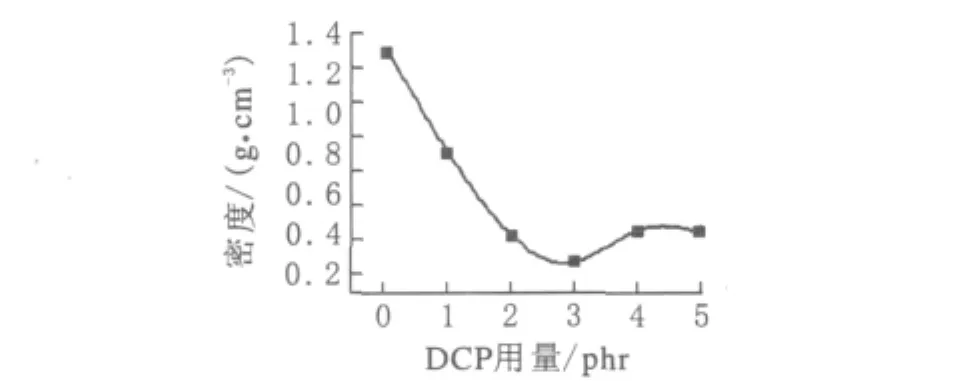

2.3 DCP的用量对发泡材料密度的影响

传统硬质PVC高发泡材料一般采用异氰酸酯接枝 PVC交联,生产工艺较繁琐[5-6].本实验采用过氧化物DCP交联PVC,以讨论DCP的用量对材料密度的影响.

图6给出了固定AC的量为5份、Zn O/AC为1/5、Ca CO3为轻质时,材料密度的变化.由图6可知,当DCP含量为0时,材料密度与纯PVC树脂相差无几,材料基本不发泡.这是由于PVC聚合度低,分子链短,未交联时熔体粘弹性很差,气体易冲破熔体逸出导致不能发泡.随着DCP用量的增加,材料密度先降低后上升,当DCP用量为3份时,材料密度达到最小值0.207 g/c m3.可见交联度对发泡过程产生很大的影响,过度交联时体系的凝胶率增大,熔体粘度变大,发泡剂分解生成的气体不能均匀分散在熔体中,而会聚集于某些点,最后使泡孔增大甚至发生破裂,阻碍了泡孔的均匀膨胀与生长.

图6 DCP的用量对材料密度的影响

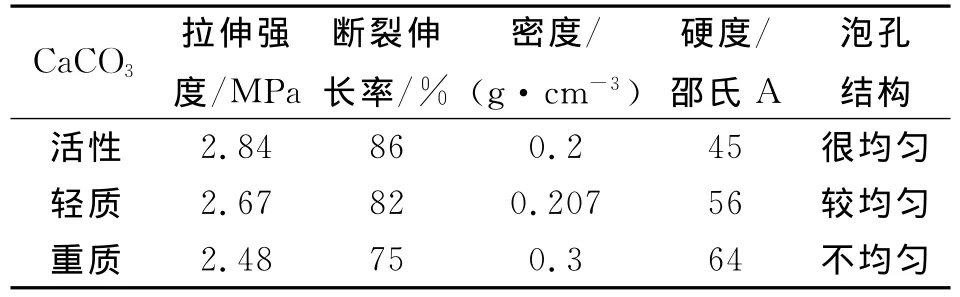

2.4 Ca CO3的种类对材料性能的影响

CaCO3在发泡体系中既是成核剂又是填料体系,Ca CO3用量和种类都会对泡沫材料最终的性能有很大的影响.表1给出了固定DCP为3份、AC为5份、Zn O/AC为1/5时,不同类型的Ca CO3对材料性能的影响.

由表1中可以看出,活性Ca CO3赋予泡沫材料好的拉伸强度、弹性,表观密度以重质CaCO3体系为最大.其原因是活性Ca CO3表面包覆一层硬脂酸或偶联剂等有机物质,增加了与聚合物之间的相容性,故表现出高的拉伸强度和优良的弹性;重质Ca CO3的结构密致,导致泡沫材料的表观密度较大;而轻质Ca CO3赋予材料最优的综合性能,因此确定轻质Ca CO3为PVC高发泡阻燃材料的成核剂.

表1 不同类型CaCO3对泡沫材料性能的影响

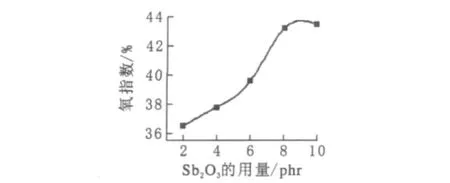

2.5 Sb 2 O3对PVC发泡板材阻燃性能的影响

虽然PVC自身阻燃性能优异,但是发泡会造成PVC材料阻燃性能的下降,且密度越小下降的幅度越大.卤-锑体系是高效的阻燃体系[7],本实验采用Sb2O3阻燃PVC泡沫材料.图7给出了当固定DCP为3份、AC为5份、Zn O/AC为1/5、Ca CO3为轻质时,材料极限氧指数的变化.由图7可知,随着体系Sb2O3用量的增加,材料氧指数迅速上升.当Sb2O3为8份时,材料氧指数达43;继续增加Sb2O3的用量,材料氧指数变化不大.可见Sb2O3能有效提高PVC泡沫材料的阻燃性.

图7 Sb 2 O3的含量对材料氧指数的影响

3 结论

1)当选择平均聚合度为1 000的PVC树脂100份、钙锌复合稳定剂5份、硬脂酸0.2份、PE蜡0.3份、AC 5份、Zn O 1份、DOP 6份、DCP 3份、轻质Ca CO310份、模压压力为10.0 MPa、模压温度为185℃、模压时间为15 min时,可获得机械性能优异、密度为0.207 g/c m3的高发泡硬质PVC板材.

2)经断面的扫描电镜照片分析表明,一步模压法制备的高发泡硬质PVC泡沫材料泡孔结构均匀,孔径为50!m左右.

3)Sb2O3能显著提升PVC泡沫材料的阻燃性能.当Sb2O3用量为8份时,材料氧指数达43,继续增加Sb2O3的用量,材料氧指数提升不明显.

[1]郁小强.硬质PVC发泡制品的配方设计[J].聚氯乙烯,2007,12:15-23.

[2]苑会林,廖前程.硬质交联发泡聚氯乙烯板材的研究进展[J].聚氯乙烯,2010,3:1-3.

[3]Hanse L D,Mc Carlie V,Wallace.from foam r ubber to volcanoes:The physical chemistry of foam formation[J].Journal of Chemical Education,2004,81(11):1 581-1 584.

[4]Zhang Y,Huang Y S,Zhao Z Y,etal.Proparation of a str uctured acr ylic copoly mer and its application in rigid PVC foam products[J].Poly meric materials science and engineering,2010,26(11):111-113.

[5]Xu X,Wang L,Toghiani H,etal.Effect of crosslinking on mechanical and viscoelastic pr operties of semiinter penetrating poly mer networ ks co mposed of poly(vinyl chloride)and isocyanate crosslinked networks[J].Journal of Applied Poly mer Science,2000,78(7):1 402-1 411.

[6]史爱华,张广成,马忠雷,等.低密度交联硬质聚氯乙烯泡沫塑料的研究[J].应用化工,2011,40(2):287-290.

[7]欧育湘.实用阻燃技术[M].北京:化学工业出版社,2002:51-59.