基于ST M32处理器的锂电池快速充电设计

2012-10-13张洪涛彭潇丽

张洪涛,彭潇丽

(湖北工业大学电气与电子工程学院,湖北 武汉430068)

采用高性能动力电池提供能量驱动汽车行驶,可大大减少废气排放.因此,动力电池的研发已成为世界各国汽车工业的重点研究的电池技术之一.在国内,对大功率动力型电池的研究起步晚且不成熟,如何对动力电池进行快速充电并保持电池良好的性能,成为制约国内电池技术发展的颈瓶.本文根据这一现实提出了基于ARM的ST M32处理器的智能管理系统和PFC的充电系统,对锂离子电池的快速充电进行研究[1].

嵌入式系统以计算机技术为基础,系统的软硬件可以裁剪,适用于应用系统,对可靠性、功能、成本及体积都有严格要求[2].ST M32芯片使用高性能的ARM Cortex-M3 32位的 RISC内核,工作频率为72 MHz,同时提供先进的计算性能和良好的中断系统响应.内置高速存储器,丰富的增强I/O端口和联接到两条APB总线的外设.包含3个12位的ADC、4个通用16位定时器和2个PWM定时器,还包含标准和先进的通信接口:2个I2C、3个SPI、2个I2S、1个SDIO、5个USART、一个USB和一个CAN.芯片工作的温度范围为-40~105℃,供电电压为2.0~3.6 V,芯片启动后反应速度灵敏,当充放电过程遇到一系列情况时,芯片能做出相应的快速处理.这些丰富的外设配置,使得ST M32微控制器适合锂离子电池充电控制等多种应用场合[3].

1 智能管理系统总体方案设计

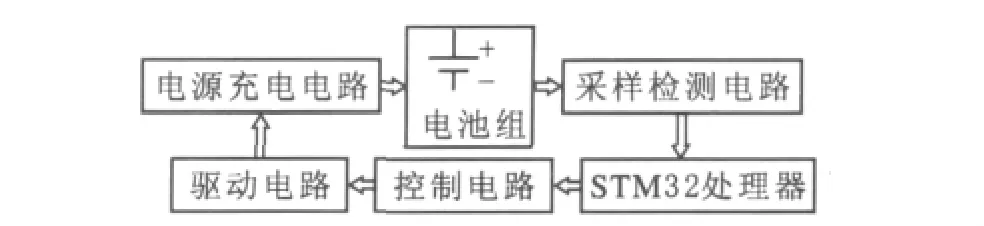

快速充电技术是一种能够按照电池充放电特性要求进行充电,并达到电池容量、使用寿命最大化的充电技术.锂离子电池智能充电系统设计研究的目标是:在不影响电池使用寿命且使电池容量最大化的前提下,实现快速、高效充电.整个系统以ARM芯片ST M32为主控制器,通过检测电路采样电池组的电压和电流信息,并将其转变成数字信号反馈给MCU控制器,控制器根据当前锂离子电池组的充电情况,通过调整PWM的占空比,实现对充电电路工作状态的调整,从而完成对锂离子电池充电过程的监控.锂离子电池组快速充电系统主要由电源充电电路、采样检测电路、控制电路和驱动电路四大部分组成.控制系统的框图如图1所示.

图1 锂离子电池快速充电控制系统的结构框图

本文设计的锂离子电池组由10个单体电池串联组成,最大充电电压为42 V,最小放电电压为25 V,平均放电电压为36 V,使用温度范围为-20℃~60℃,充电电流为0.5C(C为电池容量),功率因数PF>0.95.本设计所使用的锂离子电池,正极材料为Li FePO4和高性能负极材料,采用恒流充电方法,达到对电池进行充电的目的.

2 硬件电路设计

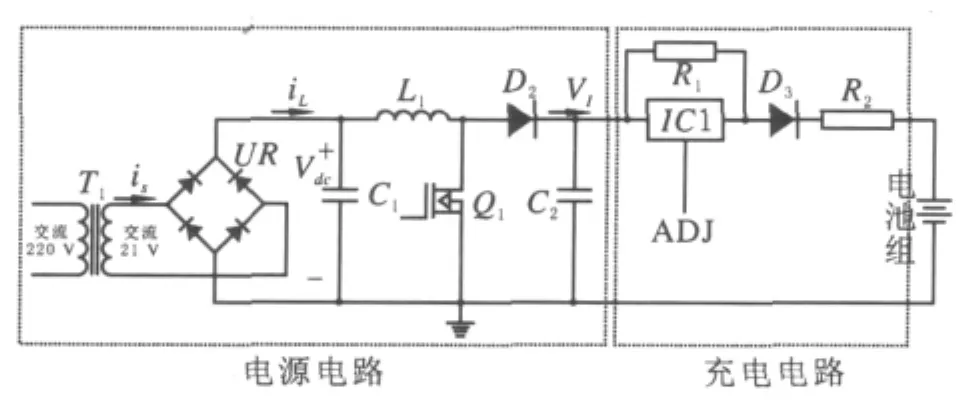

2.1 电源充电电路

电源充电电路由电源电路和充电电路两部分组成.由于输入的21 V电压是交流正弦波,因此输出电压会不稳定.为了得到稳定的直流输出电压,在整流电路和充电电路之间接入一个DC/DC变换电路.图2的左边虚框图便是Boost型PFC的高频整流电源电路图,其工作原理是:将交流市电经过电源变压器T1得到21 V的交流电压,经整流桥UR和电容C1后转化为直流电压,再经过DC/DC功率因数校正电路,得到稳定的42 V直流输出电压VI.充电电路对电池组进行恒流充电,其原理图如图2右边虚框图所示[4].

图2 电源充电电路原理图

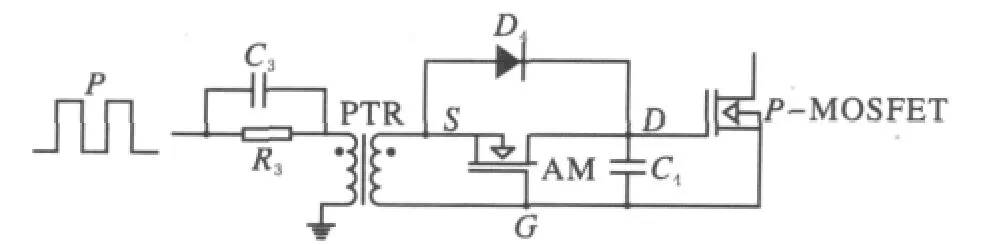

2.2 驱动电路

驱动电路是控制电路与主电路的接口.驱动器接受控制系统输出的控制信号,经处理后送出驱动信号给开关器件,控制开关器件的通、断状态.本设计采用脉冲变压器的P-MOSFET(Q1)驱动电路来实现.其工作原理是:当P输入正信号时,脉冲变压器PTR的二次侧电压VSG经过二极管D4为Q1提供导通电压,同时电容C4开始储存电量,此时辅助MOS管A M受反偏而阻断,使电容C4无法通过A M放电.当P输入负信号时,变压器PTR二次侧电压VGS大于零,此时A M导电,DS两点导通,电容C4的电量放出,使Q1关断.驱动电路见图3.

图3 脉冲变压器的P-MOSFET驱动电路

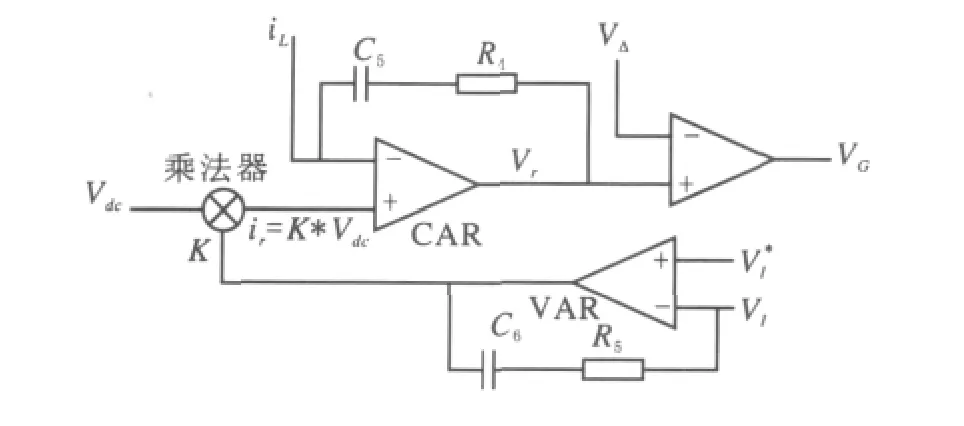

2.3 控制电路

控制电路包括两部分:电源电路中的PFC控制电路和充电电路中三端稳压集成电路IC1的输出电压控制电路.

PFC控制电路的工作原理为:将电源电路的输出电压VI和指令输出电压送入一个比例积分PI型电压误差放大器VAR,VAR的输出是个直流量K,将二极管整流电压Vdc和VAR的电压输出信号K共同加到乘法器的输入端,用乘法器的输出信号K×Vdc作为电感电流iL的电流指令ir,电压VI与电压指令值的误差决定了ir的大小.将ir与电感电流iL的检测值送入比例积分PI型电流误差比较器CAR,而开关管Q1的PWM驱动控制电压Vr就是由CAR的输出决定的.最后将Vr与一个锯齿波V△送入比较器C,此时C的输出信号就是开关管Q1的驱动信号VG,VG再经过驱动电路来驱动开关器件Q1的工作.PFC控制电路如图4所示[5].

图4 PFC控制电路原理图

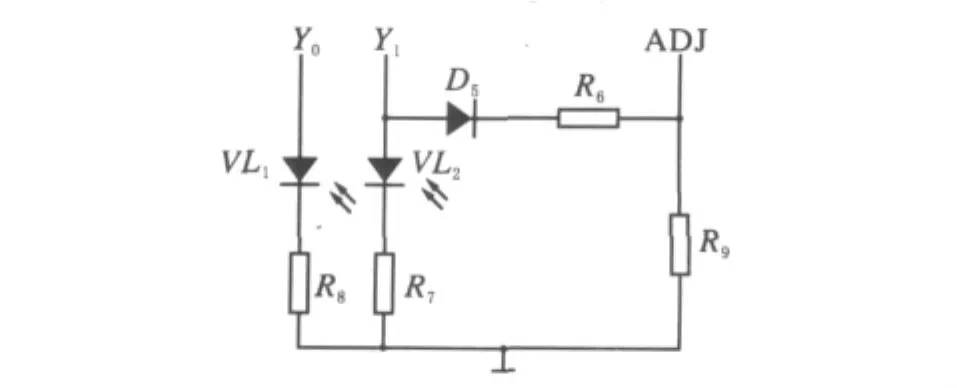

可调三端稳压集成芯片IC1的输出电压控制电路如图5所示.图中Y0和Y1由ST M32芯片提供脉冲分配控制,在计数脉冲的作用下依次输出高电平.当Y0端输出高电平时,IC1的控制端(ADJ端)使IC1输出电压仅为1.25 V,此时电池处于静置状态,同时VL1点亮;当Y1输出高电平时,该高电平经D5和R6加至IC1的控制端,使IC1的输出电压为42 V,该42 V电压经过充电电路中的D3和R2对电池组进行恒流充电,同时VL2点亮.

图5 IC1输出电压控制电路

2.4 检测电路

检测电路作为反馈环节的重要一环,必须保证采样得到的信号精确可靠.充电时,当电池组电压达到设定值时,通过ST M32处理器使充电控制电路的Y0端为高电平,静置一段时间后如果电压压降值ΔV小于50 mV时,则充电完成,如果ΔV 大于50 mV时,则进行放电处理.当电池电压降到设定值时,停止放电,转为充电过程.

3 系统软件设计

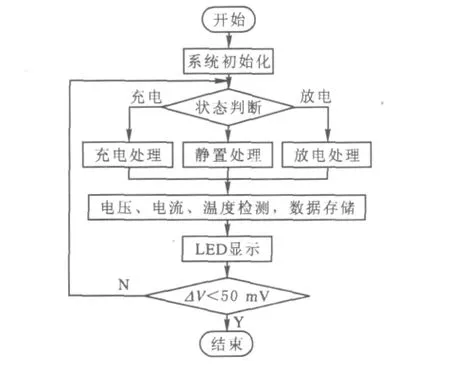

智能充电控制系统软件是用C语言进行编程.将程序写入ST M32的FLASH里,经过电路处理电池的电压、电流模拟信号,经过AD转换接口转换成数字信号,根据这些数据结合电池的特性,达到对电池充放电系统的控制.该程序主要包括充电控制程序、电压电流检测程序、LED显示程序及数据存储程序四个程序模块.系统软件设计的流程图如图6所示[6].

图6 系统流程图

4 仿真测试结果

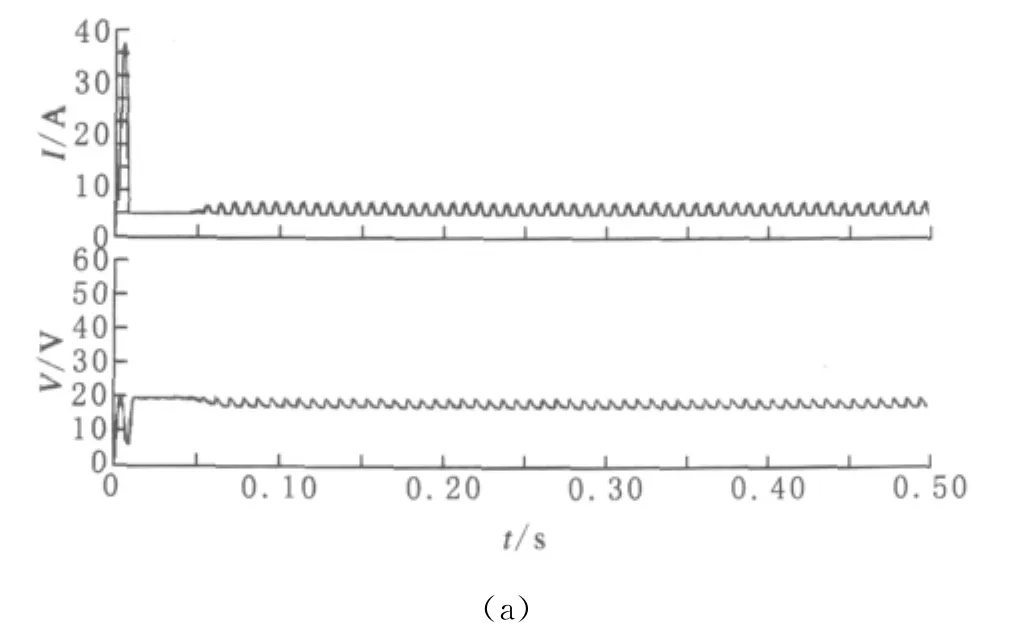

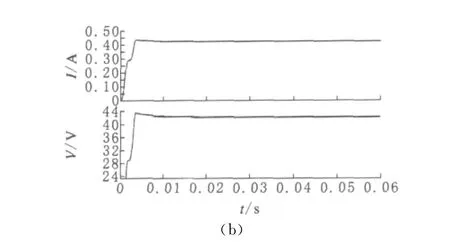

图7a为加入PFC控制前的输入电流电压的波形图,图7b为加入PFC控制后的输入电流电压的波形图,可以看出加入PFC后波形变得很平稳.

图7 PFC控制前后电源电路的电流电压波形图

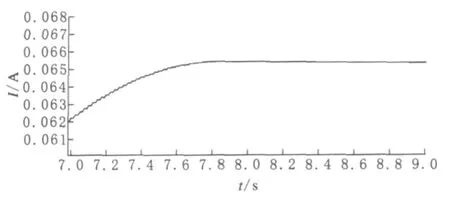

图8为电路在恒流充电时的电流波形图,从图中可以看到,恒流充电时的电流很稳定,波纹很小.

图8 恒流充电电流波形图

5 总结

本设计采用Boost型的PFC控制电路得到波纹很小的电源电压,从而得到稳定的恒流充电电流.采用ST M32处理器,功能强大,速度快,功耗低,用来作为动力锂电池组快速充电装置的控制器,线路简单可靠,程序采用C语言编译.通过该系统为电池组提供了有效的充电控制和检测,最大限度地发挥了锂电池组的整体性能.

[1]冀常鹏.现代通信电源[M].北京:国防工业大学出版社,2010.

[2]张洪涛,黄 杰,王 琰.一种基于ARM嵌入式系统的血压检测系统的设计[J].湖北工业大学学报,2010,25(2):70-72

[3]ST Microelectronics.ST M32F10xxx Reference Manual英文第7版[EB/OL].(2008-12)[2011-11-10]http://www.st.co m.

[4]全新实用电路集萃丛书编辑委员会.电源应用电路集萃[M].北京:机械工业出版社,2005.

[5]陈 坚.电力电子学-电力电子变换和控制技术[M].第二版.北京:高等教育出版社,2004.

[6]候殿有,才 华.ARM嵌入式C编程标准教程[M].北京:人民邮电出版社,2010.