机床的动态优化设计

2012-09-29张炳生卫美红

张 曙 张炳生 卫美红

1 机床动态优化设计的现状

关于机床动态性能的优化设计的研究,已有40多年的历史,国内外许多学者为此作了大量的基础性研究,开发研制了一批具有实用价值的理论、方法、测试手段和分析软件等,不仅使动态性能研究达到了很高的学术水平,也进行了大量实践应用研究,在高端数控机床的研发中,起到了很明显的作用。实践证明,在高端数控机床的研发中,动态优化设计是不可或缺的重要手段。但目前在国内实际机床研发中,还较少有意识地将已设计的工程方案进行动态优化,其主要原因有以下几方面;

(1)思想方法上的局限。大多数的论文研究,将机床动态特性研究看作为单纯的振动问题,与机床的实际运作状态命运联系起来,因而所谓的“优化”,往往不得要领。

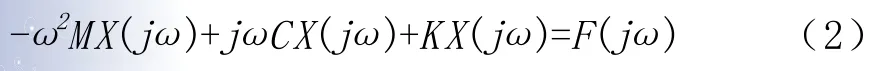

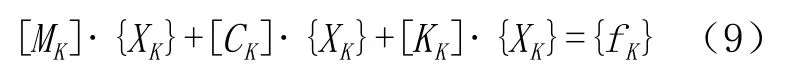

(2)国内机床动态优化设计的理论远远没有如机构设计、CAD软件等那样普及。绝大多数机床设计师对于如:

这样的方程的意义、建立和解析方法等理论问题,还没有给予足够重视。

(3)国内大多数机床设计单位缺少动态测试的手段,而从事理论研究的学校等又缺少机床动态特性改进与拟合设计的能力。迄今为止,在国内的机床动态特性优化,还只是少数学者的笔中之花。

(4)我国对机床动态特性优化设计的研究历史并不短,但实践应用不够。至今未形成自己的机床动态特性数据库。大多数的论文资料只是借助于国外资料中所披露的点滴数据。由于我国的制造条件、原材料的性能参数与国外不同,这些有限的资料和数据无法直接应用于国内的机床动态优化设计。

(5)机床的动态优化设计是实物建模、物理建模、测试验证、模型优化等阶段的反复拟合过程,应贯穿在设计的每一个阶段,而不是结构设计的最后验证。

2 动态优化设计与机床工况

机床的结构设计之前,应对机床的实际工况作完整的预测,从程序上来说,动、静态设计是相同的,但两者所关心的重点和目的是不一样的,其区别见表1。

表1 机床动、静态设计目标的区别

现代高端机床结构复杂、加工精度高。单考虑静态精度设计,则远不能满足要求。尤其是对于难切削金属的加工,亚微米级精密加工,机床的动态性能已上升为影响加工精度的主要因素。

3 机床的动力学模型

机床的动力学模型是由实体模型,经物理模型到动力学模型逐步转化而来。并且经由动态测试,将动力学模型拟合得到较精密地描述实体模型的真实动态性能。在模型的转化过程中,要略去非主要因素,将复杂的机械结构简化为由质量M,阻尼器C,弹簧K及力F组成的广义坐标系统,并由数学方法描述之。

3.1 进给系统的动力学模型

图1为滑板进给机构的实体简化模型。考虑到该机构的动态性能主要表现为沿丝杠方向的模态为主,因此其动态特性可简化为一个单自由度的模型。

图1 丝杠滑板系统及其模型

图中M为滑板质量,K为丝杠弹性系数,C为系统中各种阻尼之当量系数。则图中激励力F与惯性力M、阻尼力C和弹性力KX组成的平衡系统,故有:

式中:X、、、F均为时间t的函数,对式(1)进行傅立叶变换得

式(2)中ω为圆频率2πf。

3.2 主轴系统的动力学模型

主轴系统是机床的关键部分,在未共振的状态下,在切削处的位移成分中,主轴位移占30%~40%,在共振状态下,主轴位移占60%~80%,它的动态特性对整机的影响至关重要。它的模型也将复杂得多。例如,一个主轴系统的实体模型和对应的有限元模型如图2所示。

图2 主轴的实体模型和有限元模型

从图中可见,该系统包含刀具、刀柄、主轴、轴承、带轮、套筒、壳体和主轴座箱体等多个零件,它们间有着复杂的关系。通常将其分解成诸多单元,根据各个单元间的相互关系和边界条件,将系统分为A区和B区,A区是轴承外圈与壳体以及主轴座固定不动的构件,B区是轴承内圈、主轴、刀具和刀柄旋转的零件。结合处是滚珠,然后将静、动两个模型综合成为一个有限元模型。

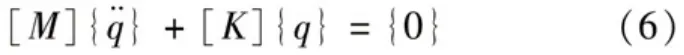

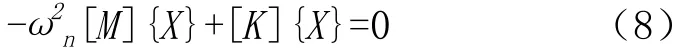

在有限元软件的支持下,可将各单元节点刚度矩阵[K]i、质量矩阵[M]i进行机械叠加,自动生成动态方程:

上式的解为:

式中:ωn为固有频率,有特征方程

借助有限元软件对模型进行反复迭代,将得到主轴系统各阶固有频率和振型向量。

3.3 整机的动力学模型

建立整机动力学模型时,问题就要复杂得多,实际上在整机结构中有些部分微位移非常小,对整体特性影响极小,那么这些结构就可以简化。

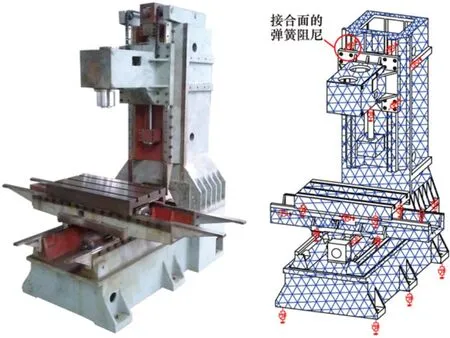

现以XH714立式铣床为例,讨论机床整机的动力学模型。机床的外观和有限元模型如图3所示。

图3 XH714铣床的结构和有限元模型

这个模型将实体分割成5个箱体:立柱、铣头壳体、工作台、床鞍及床身,它们可以分割成几个单元,在每个接合点都可以建立一个广义坐标系(Xi,Yi,Zi),i=1~n。则可分别建立它们的有限元模型。在每个接合面上建立4个集中刚度元件Kj,集中阻尼元件Cj,共16个集中刚度元件和集中阻尼器。床身底面与地平面间建立6个集中刚度元件Kj和集中阻尼元件Cj,在3个滚珠丝杠上建3组集中刚度元件Kj和集中阻尼元件Cj。由此在这些点共建立25个广义坐标系(Xj,Yj,Zj)(j=1~25)。最后,假设在主轴和工件间施以动态激励力(Fx,Fy,Fz),这样,从理论上以动力平衡的原理,建立起k=(n+25)×3个平衡方程,从而得到动力学方程

当然这样一个方程的建立和解的过程是非常复杂的,非人力所能承担。借助诸如ANSYS软件就可迎刃而解。问题在于,要确定各种边界条件和参数,如材料的性能参数,各种形状截面的惯性矩,各种不同结合面的刚度参数和阻尼参数。通常这些参数要经过精确的动态测试,进行参数识别。

4 机床的动态测试

4.1 机床动态测试的目的和意义

机床动态特性是机床的固有特性之一,但是由于它的形成机理十分复杂,又不能用类似于静态测试和评价方法直观地描述。在机床的设计和制造阶段更难以准确预知。鉴于机床动态性能往往是工艺系统匹配的结果,许多基本参数(如接触刚度和接触阻尼等)往往是未知的,因此动态测试在动态优化设计中是关键的环节,它具有以下的意义:

(1)动态测试可以为优化动力学模型提供实验依据,让动力学模型更接近于实物模型。

(2)通过实测模态,可真实地发现机床结构的薄弱环节,为优化结构参数提出方向性措施。这些措施的优劣或效果将在优化的动力学模型上仿真演示。可以反复多次地拟合,得到最优改进方案,从而有效地缩短产品试制的周期。

(3)动力学测试可对已有机床的正确使用提供方向性指示。如通过选择合适的刀具和主轴转速抑制强迫振动;选择合适的工艺参数避免自激振动等。

(4)只要在动态测试中取得足够的原点响应和跨点响应,则可以通过动力学模型逆向拟合得到各种环节的参数(K、C),对于机床动态结构和参数设计优化具有十分重要的参考价值。

4.2 整机动态测试原理

机床整机动态测试有两种基本的方法,其一为切削状态下测量动态响应,这种方法需要做大量不同切削参数下的测试;其二为激振测试,即输入一个典型的激励信号,然后在原点(激振点)和跨点分别拾取响应信号,进行分析。测试原理如图4所示。

图4 整机动态测试原理

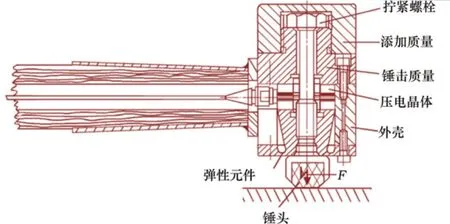

4.2.1 激振

激励信号的输入一般选择在刀具和工件之间,以接近于机床的工作状态。信号可以是脉冲信号也有简谐信号或随机信号。图5是一种激振锤。头部的耦合元件(激振块)可以更换,根据测试机床的不同,可用橡胶、PVC塑料、铝、钢等不同材料。由于材料不同,输入脉冲信号也有不同,应根据所测量的频域范围选取。冲击信号将由锤子中的压电晶体送入信号放大器。

图5 激振锤

图6是非接触式电磁激振器。通常它输出的是0~1 000 Hz的简谐信号。其底部为一压电晶体测力元件,其激励力分两部分,一部分为静态力,约2 000 N;另一部分为动态力,当频率低于400 Hz时,动态力约350 N,f>400 Hz,时动态力将下降到150 N。

图6 电磁激振器

图7是电液驱动的接触式相对激振器,这种激振器的特点是工作频域稍低(<800 Hz),但最大动态激振力小于7 000 N。

图7 电磁相对激振器

4.2.2 拾振

拾振器通常采用非接触式传感器,如电感式、电容式或者是质量很小的加速度计附加在拾振点。拾振的位置可以在激振点,称为原点拾振。然后在机床所需测量的地方拾振称为跨点拾振。跨点拾振对于模态分析十分重要。只要有足够多的拾振点,可以连线成机床在多个模态的振型,得到足够多的动柔度曲线,可以拟合出各种模态下的动刚度Kn和阻尼Cn等参数。

4.2.3 信号分析

由激振器输入的激振信号F(iω)和拾振点拾得响应信号X(iω)或(iω)经放大器放大并经过滤波,去除静态部分,经模数转换器送入FFT快速傅里叶变换,得到各点的动柔度曲线(数字化),它可以显示原点及各跨点的响应:幅频特性、相频特性。为保证测试的可信度,分析仪还可提供相关性判断。

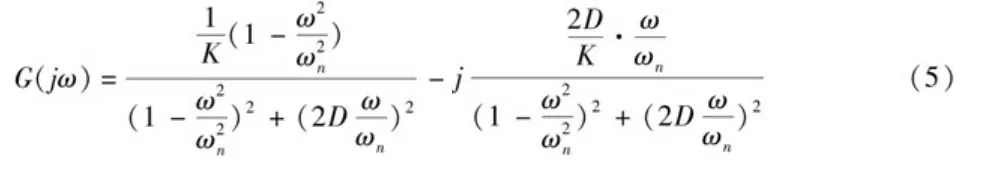

在动柔度曲线上(图4),我们可以得到各种响应的实部Re和虚部Im。根据式(5)

式(10)和(12)对于动态优化设计是非常有用的两个概念。当然在多自由度广义坐标内的计算比较复杂。鉴于篇幅,将以后讨论。

5 机床动态性能优化设计案例

现以一台进口BS100型数控立式铣床动态性能改进实例作为动态优化设计的案例。

5.1 动态测试和参数识别

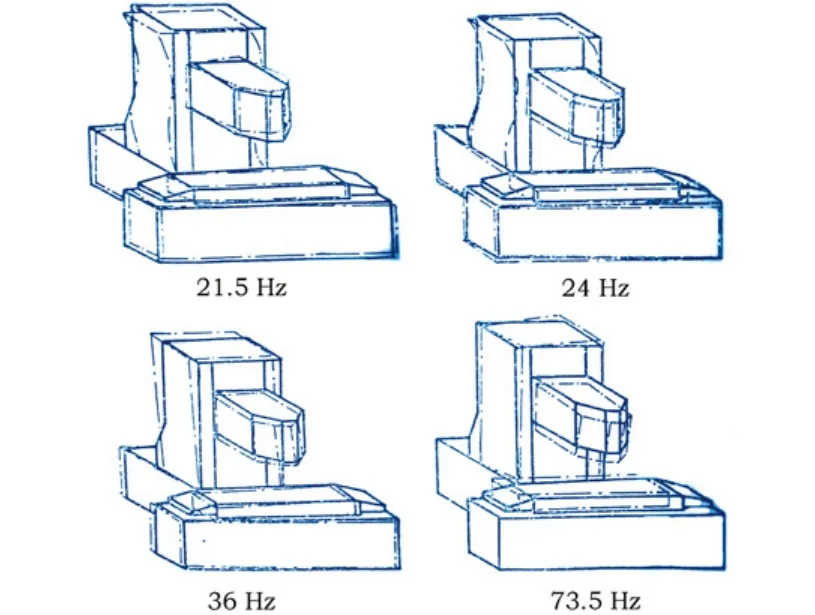

试验前,对这台机床的结合面参数并不了解。因此,必须通过动态测试予以识别。测试中采用了电磁激振器输入简谐激振信号,输入频率为0~500 Hz,用加速度计拾振,除了在原点拾取响应外,还在立柱、铣头、工作台、前床身及后床身等部件上布置了120多个拾振点,以取得跨点响应,及其各模态的振型。

图8 主要模态下的振型

机床的4个模态21.5 Hz,24 Hz,36 Hz,73.5 Hz的振动型态如图8所示。在0~500 Hz内,实际能辨识的模态共有12个:21.5 Hz,24 Hz,36 Hz,59 Hz,73.5 Hz,106 Hz,136 Hz,142 Hz,157 Hz,253 Hz,444 Hz,483 Hz。采用模型拟合和实测曲线拟合法相结合的办法,识别了这些模态的特征参数,见表2。

5.2 结构分析与优化

经测试和参数识别,对各个模态的分析,可以很清晰地看到各模态均有具体薄弱结构的原因。例如:21.5 Hz模态,主要反映的是立柱在X向的弯曲振动。当我们做空运转试验时,发现主轴转速为1 120 r/min时,实测强迫振源的频率为21.5 Hz(图9)。

表2 BS100型数控铣床模态总表

图9 立柱X向振动频谱分析(n=1 120 r/min)

为此应采取相应的结构改进措施,可以在使用中避开1 120 r/min转速,或可在结构上采取提高立柱X向刚度,也可降低立柱X向刚度,将21.5 Hz模态移开。因篇幅关系,本文无法对每个模态作详细分析。

根据相应的分析,我们在模型上作了一些相应的参数调整,模型显示动态性能有明显改善。为此,对该机床提出了3点结构改进意见:

(1)鉴于本机床在抗振性方面有一定的储备,可以减弱某些部件的刚性,以降低制造成本。如降低立柱的刚性,使21.5 Hz模态的频率降低5 Hz,以离开机床主传动系统的强迫振源频率,则本阶模态下的响应可减小。再辅之于在主电动机的X向配置减振设施,则立柱X向振动频率可大幅度降低。

(2)适当地提高系统阻尼。本机床的各阶模态阻尼比比较均衡,则适当增加某些环节的阻尼,必然可以大幅度提高抗振能力。倘若立柱采用全封闭埋砂铸造,可在该部件上有效地提高阻尼,又可降低21.5 Hz模态的频率和振幅,只要选择性能合适、成本较低的型砂,则铸造成本也可适当降低。

(3)适当改变主轴箱进给系统与工作台进给系统的质量刚度参数配置,拉开73.5 Hz附近2个模态的频率距离,则可明显改变在73.5 Hz模态下主轴箱与工作台Z向的音叉型振动。这项改动意见,在后来的改型设计中得到了体现,73.5 Hz模态转化为78 Hz,音叉型振型消失。

工厂根据上述建议对机床进行了改进设计,取得了较明显的效果,尤其是在较低频段,提高了动刚度,也适当提高了阻尼比。

进口样机和改进后样机测试的幅相特性曲线如图10所示。改进后样机在150 Hz以下频段动刚度明显提高,阻尼比也有所提升,消除了音叉型振型。但在高频段≥150 Hz时,动刚度低于进口样机。根据传动链分析计算及空运转频谱分析,强迫振源的频率大于150 Hz的已很少。倘能提高装配质量,高频段也会有明显改善。因此,改进是合理的。

图10 幅相特性比较

6 结语与展望

机床结构动态性能优化设计的理论和手段已经相当成熟。对于开发创新新型高端数控机床来说,无疑是十分重要的。我国机床行业的转型升级的重要途径之一,就是要普及采用原创性的技术。笔者认为应该重视以下几点思想:

(1)我国的中高级机床设计工程师要尽快地有更多人进入理论设计的领域,并且真正地将理论与实践相结合。坚持下去,必有成果。

(2)我们的工厂、研究所要从仿制的习惯思维中走出来,即使是必要的仿制,也要有自己的理论和试验,要有青出于蓝胜于蓝的追求。

(3)我国的机床研究机构,各工厂的技术中心应多配备动态测试的仪器以及软件和人才。将动态测试分析做为设计研究的常态工作。

(4)笔者希望我国机床行业有一批脚踏实地的基础理论的研究者默默无闻地做基础性的工作,积累大量适合于我国国情的资料、数据,提高我们的理论设计水平。