重大型机床滑枕加工工艺及技术攻关

2012-09-28尚红

尚 红

(沈阳机床中捷机床有限公司,辽宁沈阳 110141)

数控落地铣镗床滑枕是万能重大型数控机床的主要件之一。此类零件为长方体,内腔有多处深孔,是替代机床主轴箱、尾部箱,从结构上起定位支撑主轴及延长主轴(即W轴)伸出作用的关键件。由于滑枕与拖板的相对运动为Z轴,因此零件制造精度要求相当高。

1 滑枕加工工艺

数控落地铣镗床静压导轨滑枕见图1,其镗轴直径φ200 mm;铣轴直径φ320 mm;方滑枕尺寸520 mm×580 mm×3 895 mm;滑枕Z轴行程1 250 mm;镗轴W轴行程1 200 mm。滑枕体四面为静压导轨面,腔内轴向共3个孔,深孔φ360H7,距滑枕端面1 727 mm深,各孔同轴度要求φ0.01 mm。通过工艺攻关,该滑枕的加工精度及制造方法已达到国内先进水平。

其加工工艺流程:毛坯(球墨铸铁QT500-7)—划线—粗铣(龙门铣床)—粗镗(镗床)—时效(人工时效)—喷底漆—精铣(龙门五面)—摇钻—钳装—半精磨(导轨磨床)—半精镗(数控铣镗床)—精磨(导轨磨)-精镗(上镗具)—铣(龙门五面)—钳(清理)。

2 滑枕加工工艺分析

2.1 粗加工(毛坯-划线-粗铣-粗镗)

滑枕材料用球墨铸铁QT500-7是接近灰铸铁成分的铁水,经镁或镁的合金或其他球化剂球化处理后获得的具有球状石墨的铸铁。由于这种铸铁中的石墨呈球状,所以大大减轻了石墨对金属基体的分割性和尖口作用。球墨铸铁具有灰铸铁的优良特性,又兼有钢的高强度性能,拥有比钢更好的耐磨性、抗氧化性、减振性及小的缺口敏感性[1],可以进行多种热处理以提高强度。滑枕材料采用的球墨铸铁,其基体组织的铁素体及珠光体含量均占50%左右,球化率不大于4级。

划线序照顾主轴套孔与滑枕四面导轨面对称度,保证各面有足够的加工余量。为使主要的加工面及孔粗加工后产生的内应力得到充分释放,滑枕四面导轨面、主轴套深孔及端面均要进行粗加工,各面留量3 mm,孔径留量8~10 mm。

2.2 半精加工(时效—精铣—钳装—半精磨—半精镗)

滑枕在粗加工后内部易残存应力,因壁厚不均匀,在铸造加热冷却及相变过程中,会产生热应力和组织应力,所有这些内应力都必须消除。去应力退火通常的加热温度为500~550℃保温时间为2~8 h,然后炉冷(灰口铁)或空冷(球铁),可消除铸造、冷加工内应力的90%以上,铸铁组织不发生变化。

精铣序设备使用数控龙门镗铣床,目的为纠正时效处理产生的工件变形及使后序加工余量均匀。此序将确定滑枕精加工导轨面及主轴套孔的基准,工件除导轨面外各部位槽、孔、镶盖板等工步均在此序完成,加工后各导轨面平面度、垂直度误差不大于0.05 mm,表面粗糙度至Ra3.2 μm以下。钳装序镶装滑枕两侧面盖板,滑枕四面采用静压导轨形式时,需增加半精磨,此序将滑枕侧面盖板与导轨面磨成共面,各导轨面平面度、垂直度误差不大于0.03 mm,表面粗糙度至Ra1.6 μm以下。半精镗序以导轨面为基准,先镗4处平衡油缸深孔,减少深孔加工对滑枕主轴套孔精度的影响,同时对主轴套孔进行半精镗去除余量,为精镗序做准备。

2.3 精加工(精磨—精镗—铣—钳)

滑枕四面导轨面表面粗糙度要求Ra0.8 μm,半精磨后导轨各面留量0.2 mm,通过调整可调垫铁找正滑枕磨削面(见图2),磨削X面保持平面度0.01 mm;再通过调整可调垫铁找正X面,磨削Y面保证X、Y面垂直度0.01 mm。用自磨垫铁(见图3),导轨磨自磨垫铁后,分别以X、Y面为装置面、磨削相对面,导轨面保证相对面平行度为0.01 mm。

精镗序先精铣孔端面,再精镗深腔孔。滑枕深腔孔的精镗是滑枕加工重点也是难点。经过多年的技术攻关与生产实践,我们总结了3种主要的加工方法:悬臂镗削法、吊墙导向法和固定式双支撑法。滑枕后序加工,如龙门五面序将滑枕与主轴套孔精度相关的滑块座孔进行精加工,是保证装配主轴时与主轴中心重合。一般建议滑枕精镗后工件尽可能少吊转搬运,以减少精密孔的变形及磕碰、划伤。

3 滑枕深孔加工的技术攻关

3.1 悬臂镗削法

滑枕深腔孔孔深不大于1 000 mm可采用主轴单臂悬伸的加工方法即悬臂镗削法,用数控铣镗床借用机床主轴端部长度、主轴伸出、镗刀杆长度叠加进行悬臂精镗孔(见图4)。悬臂镗削法刀具调整方便、在加工过程中便于观察和测量,滑枕两端孔及深腔孔同轴度主要靠机床工作台的回转精度和刀杆的刚性来保证。此加工方法精度低,现主要用于龙门机床滑枕孔的精镗。工作台回转调头镗工件找正导轨面精度不大于0.01 mm/1 500 mm,镗杆挠度需要机床Y轴进行经验值补偿。

此方法由于悬臂较长,悬伸最远处端点会产生挠度,挠度值可通过对静态和动态载荷的计算得出。由于整个悬长的变形量是由均布载荷和集中力P共同引起的,所以分别考虑其作用,再用叠加原则,可求出最终的挠度(见图5)。

理论值主轴伸出250 mm,镗刀编程长度500 mm,需机床补偿值为0.025 mm,实际经验值挠度补偿0.03 mm。当主轴伸出500 mm,镗刀编程长度450 mm,挠度补偿0.06 mm。在实际生产中依据理论值,采用数控铣镗床Y轴补偿方式悬臂镗滑枕端面孔及深孔,通过Z轴进给,主轴(W轴)旋转,保证各腔孔同轴度。

3.2 吊墙导向法

滑枕深孔孔深大于1 000 mm时通常采用吊墙导向法,这种方法利用滑枕上带有的方窗(窗口朝上),在深孔窗口处安装专用工装——吊墙,在滑枕端孔安装镗套,形成双导向的加工方法(见图6)。此加工方法工件加工同轴度好,主要用于数控落地铣镗床滑枕深孔的精镗。

在安装吊墙精镗前,深腔孔要进行半精镗径向留量2 mm,以保证在精加工时孔内温度与室温相同,前端面孔精镗及深腔孔半精镗后,前端面孔架镗套,从窗口处上吊墙、穿镗刀杆。

吊墙的调整方法:吊墙安装见图7,以滑枕体上面为装置面,侧立面为导向面。调整方法:(1)左右方向调整:紧固吊墙上紧定螺钉4,使吊墙侧面与滑枕侧基面紧密接触,确保左右方向与前端孔同轴,不同轴时用调整垫在侧基面处调整;(2)上下方向调整:主轴上检棒轮表找正,当吊墙中心孔位置与前端孔不同轴时,加调整垫(调整量需考虑沉表误差)至与前端孔同轴止,用内角螺钉8紧固。

精镗时因镗刀杆较长且两端架套刚性差,镗孔时主轴转速不易高,一般为转速S=15~30 r/min,进给速度F=2 mm/min左右,切深径向1 mm,孔同轴度φ0.02~0.03 mm。

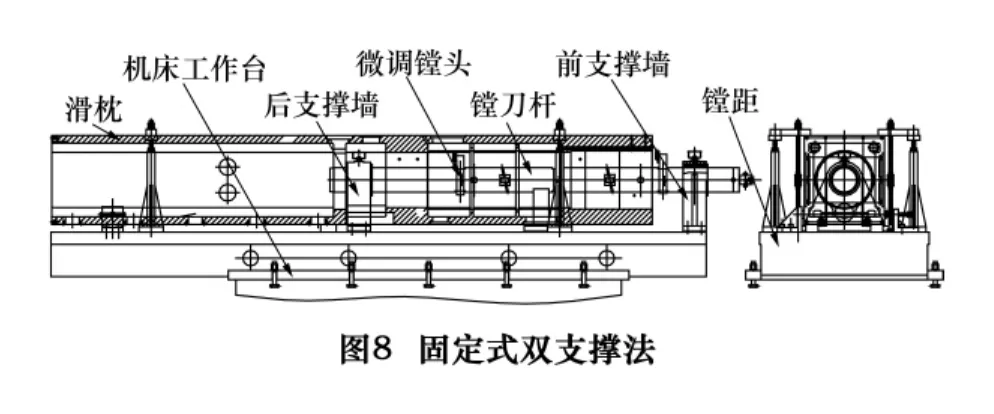

3.3 固定式双支撑法

滑枕深孔大于1 500 mm时,因吊墙臂薄刚性差,易产生振动,为提高精镗刚性采用固定式双支撑加工方法(见图8)。利用滑枕上带有的方窗(窗口朝下),滑枕装夹通过镗具安装在机床上,镗具上的前、后支撑座,形成双导向。这种加工方法工件加工同轴度很好,加工质量稳定性好,较吊墙导向法加工效率高,主要用于数控落地铣镗床更深孔的精镗加工。

先将镗具安装在机床工作台上,找正镗具滑枕装置面与镗杆平行度0.01 mm,再安装滑枕。穿镗刀杆,精镗时孔内温度要与室温相同。用微调镗头切削参数:转速S=15~30 r/min,进给速度F=6 mm/min,切深径向2 mm,效率是吊墙导向法的3倍以上,孔同轴度达到φ0.01 mm。

3.4 滑枕的测量

滑枕四面导轨面测量:滑枕导轨面在零级大理石平台上检测,用等高垫铁放置在滑枕两端导轨面长度的2/9处;用大理石平尺、电子水平仪测量导轨面直线度、平面度;用专用检具、杠杆表测量导轨面的平行度;在确认各项精度满足导轨面精度要求后进行精镗加工。

滑枕深腔孔的测量:滑枕深腔孔精镗过程中,因镗杆两端架套无法用内径千分表直接测量孔直径。现需要依靠操作者的加工技能采用卡钳测量,用这种方法所测出的数值测量扩展不确定度[2]U=kuc=2×2.16=4.32 μm,经过多次摸卡钳精镗孔达到公差范围内。精镗孔后,先将镗杆卸下来,用内径千分表测量孔径,如果孔径满足图纸要求再拆卸滑枕;如果孔径不满足,需再穿镗杆架上后继续加工直到合格。

4 结语

滑枕加工是龙门数控、落地铣镗床机械加工的重点及难点,我们对其加工方法从自主创新、工艺攻关、小批试制、批量生产过程中逐渐总结成熟经验。通过不断的学习和实践,以上是对滑枕加工技术的一些粗浅的经验和总结。在今后的工作中滑枕加工仍需解决:

(1)滑枕深腔孔测量采用更精确的激光、电子等手段测量,使测量结果更可靠。

(2)提高重大型龙门数控镗铣床滑枕两端孔与内腔孔的同轴度精度。

[1]孟少农.机械加工工艺手册[M].北京:机械工业出版社,1987:2-78.

[2]国家质量技术监督局计量司.测量不确定度评定与表示指南[M].北京:中国计量出版社,2005.