钛合金加工机床

2012-09-28张炳生谭为民

张 曙 张炳生 谭为民

1 钛合金及其在工业中的应用

钛具有强度高、重量轻和优异的耐腐蚀性,解决了很多的工程难题。钛比钢的强度高30%以上,但重量轻近40%。钛比铝重一倍,但强度高 60%。钛合金是以钛为基体加入铝、锰、铁、钼和其他金属的合金,以增加钛的强度和耐高温性能,分为α-钛合金、β-钛合金、α β-钛合金和较新的钛铝合金,其中αβ-钛合金(Ti6Al4V)应用最为广泛。钛合金的高耐蚀性也是一种宝贵的特点,当暴露于大气中时,钛能形成抗拒许多腐蚀性物料的氧化膜。

钛合金凭借其优越的属性,特别是强度重量比很高,在新兴的航空航天工业中获得越来越广泛的应用。例如,机身的结构部件、起落架、液压系统、航空发动机零部件等。近年来在新型飞机上,钛合金材料所占的比例已经由5%提高到14%以上。火箭、导弹和飞船的钛合金零部件所占比例更高。

随着钛合金的成本降低,使其工业应用逐渐扩展到造船工业,例如潜艇,船舶螺旋桨、索具和其他需要高耐腐蚀性的零部件。此外,由于钛与人体组织的亲和性,正在越来越多地用于医学工程,成为人体植入物和骨骼修复的主要材料。

在汽车工业,近年来开始使用钛合金制造发动机气门、连杆、车轮轮毂螺钉、排气系统和悬挂弹簧。钛合金组件可在增加发动机功率和扭矩的同时提高燃油经济性,并解决噪声和振动的问题。钛合金零部件降低材料重量约 50%,并大幅度提高其使用寿命。钛悬挂弹簧不仅能明显降低重量,而且允许增加有效载荷和更大的乘用空间。

虽然钛合金一直是被认为昂贵的材料,但随着生产技术的进展及工业市场的消费量增加,将使其成本大幅降低,应用前景极其广阔。

2 钛合金加工的特点

按照传统的观点,钛合金被视为难加工材料,加工费时,成本高昂,令人望而生畏。但是,随着钛合金应用的日渐普及,人们对钛合金加工机理的认识逐步深入,针对钛合金加工的新刀具和新机床的出现,以及加工经验的积累,现在已经具备了坚实的知识基础和装备条件。可以认为,钛合金的加工已经不比加工高合金不锈钢难。

过去,为什么我们认为钛合金是一种难加工材料?因为对其加工机理和现象缺乏深刻的认识。

钛合金加工时的切削力只是略大于同等硬度的钢,但是加工钛合金的物理现象比加工钢要复杂得多,从而使钛合金加工面临巨大的困难。

大多数的钛合金的热导率很低,只有钢的1/7,铝的1/16。因此,在切削钛合金过程中产生的热量不会迅速传递给工件或被切屑带走,而集聚在切削区域,所产生的温度可高达1 000°C以上,使刀具的刃口迅速磨损、崩裂和生成切屑瘤,快速出现磨损的刀刃继续使用又使切削区域产生更多的热量,进一步缩短刀具的寿命。

切削过程中产生的高温同时破坏了钛合金零件的表面结构的完整性,导致零件几何精度下降和出现严重降低其疲劳强度的加工硬化现象。

钛合金的弹性对零件性能来说可能是有益的。但是在切削过程中,工件的弹性变形是产生振动的重要原因。切削压力使“弹性”的工件离开刀具和反弹,从而使刀具与工件之间摩擦现象大于切削作用。摩擦过程也会产生热,加重了钛合金导热性不良问题。

加工薄壁或环形等易变形零件时,这个问题就更加严重,将钛合金薄壁零件加工到预期的尺寸精度不是一件容易的事。 因为随着工件材料被刀具推开时,薄壁的局部变形已经超出弹性范围而产生塑性变形,切削点的材料强度和硬度明显增加。此时,按照原先确定的切削速度加工就变得过高,进一步导致刀具急剧磨损。

热是钛合金难加工的“罪魁祸首”,容易产生颤振是钛合金加工效率低下的根源!笔者曾对钛合金加工的工艺和刀具撰文,本文不再赘述,现主要从机床设计的角度来阐述如何解决这些难题。

3 钛合金加工机床

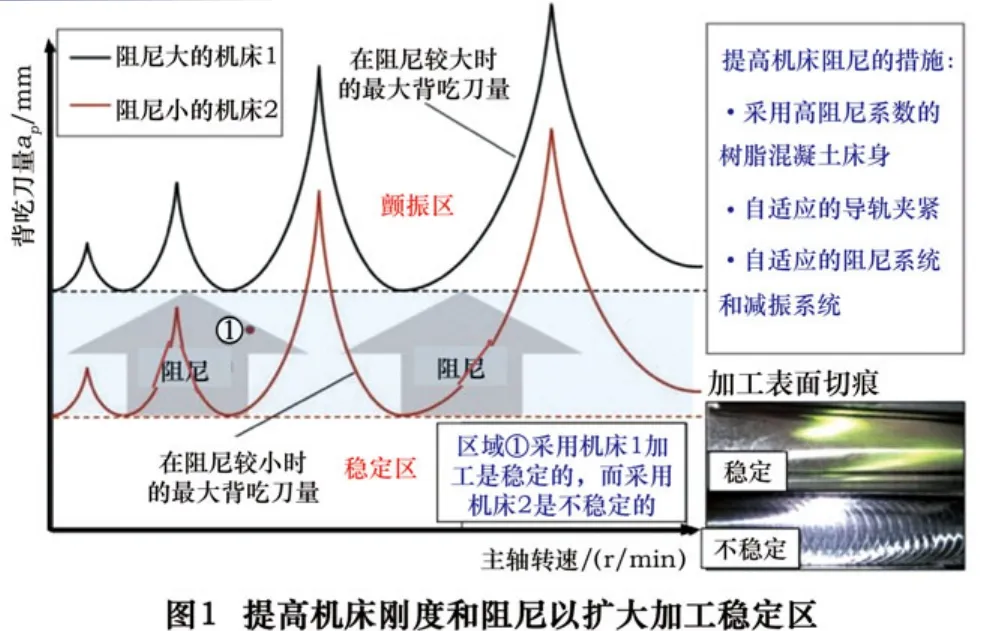

世界各国著名的机床制造商,都推出不同型号的钛合金加工机床,如日本的牧野(Makino)、意大利的Tarkus、韩国的斗山(Dooshan)、美国的MAG公司等。尽管各自采取的措施不尽相同,但其共同特点是针对加工钛合金零件时切削力较大以及铣削过程的不连续性,聚焦于提高机床的刚性和阻尼,将铣削加工的稳定区W叶瓣曲线上移,以增加加工过程的稳定区,从而提高金属切除率,如图1所示。

从图中可见,刚度低和阻尼小的机床切削稳定区有限。操作者往往为了保证生产效率,只能降低背吃刀量(吃刀深度)和提高主轴转速,结果导致刀具寿命大幅度降低。刚度高和阻尼大的机床能够提供更大范围的切削稳定区。

日本牧野公司为了适应钛合金飞机零件加工市场的需求,在美国设立了钛合金加工研发中心(www.TiMachining.com),开发了T系列5轴卧式加工中心,其核心技术称为ADVANTiGE,意即“钛加工的优势”,可使钛合金的加工效率提高4倍,刀具寿命增加4倍。ADVANTiGE由以下4个部分组成:

(1)高刚度、高动态响应的机床结构;

(2)阻尼大的结合面和主动减振系统;

(3)大功率和高扭矩的主轴;

(4)高压大流量冷却系统。

上述4种技术的集成,克服了传统钛合金加工时金属切除率低、刀具寿命短、容易出现颤振的问题。

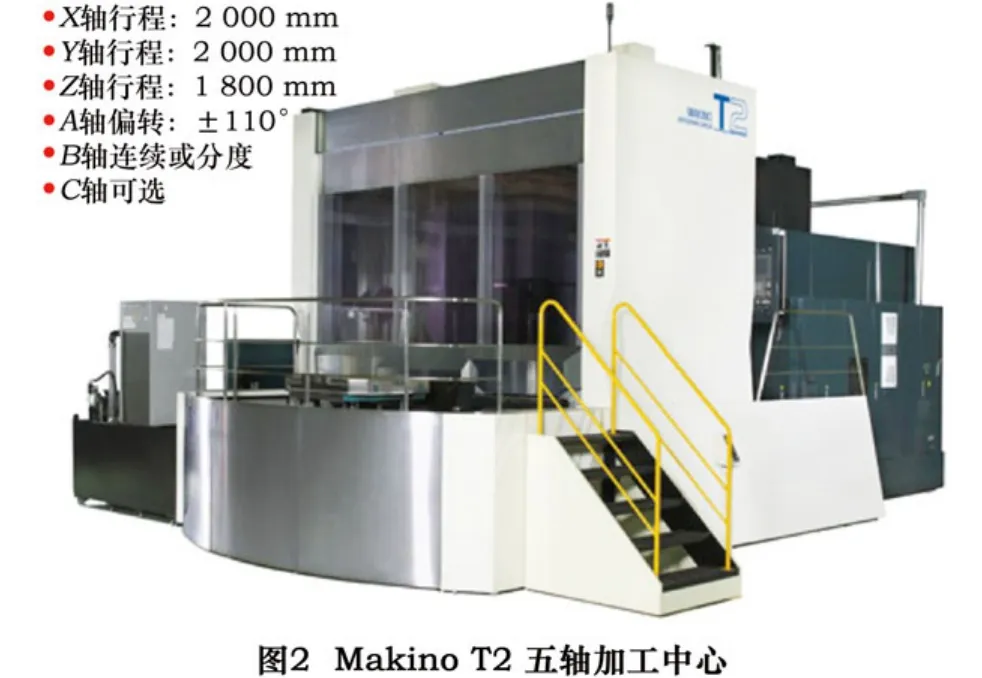

3.1 机床的刚度和阻尼

T系列卧式加工中心有两种型号:T4和T2。T4型卧式加工中心的X、Y和Z轴行程为4 200 mm、2 000 mm和1 000 mm,最大工件重量为5 000 kg,适用于加工飞机的钛合金大型结构件。T2型卧式加工中心的X轴行程比T4 减小50%,除具有托板交换系统外,其他基本保持不变,其外观和基本规格如图2所示。

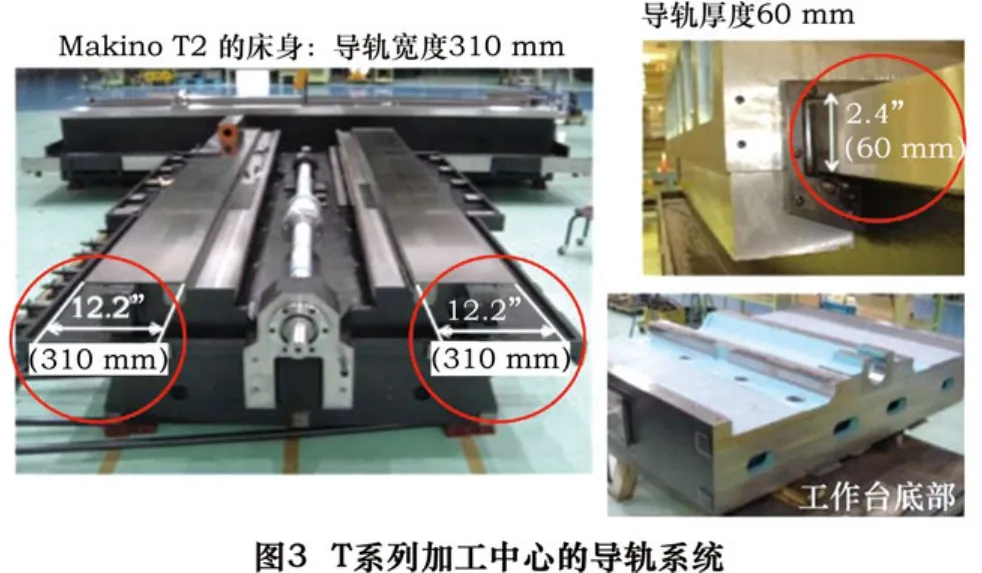

高刚度是T系列机床设计遵循的第一原则,T系列卧式加工中心采用大质量的床身,1.7 m宽的立柱。310 mm宽、60 mm厚的矩形导轨系统和大直径的滚珠丝杠,从而保证机床具有很高的刚度和较大的阻尼,导轨结构特点如图3所示。

3.2 主动减振(阻尼)系统

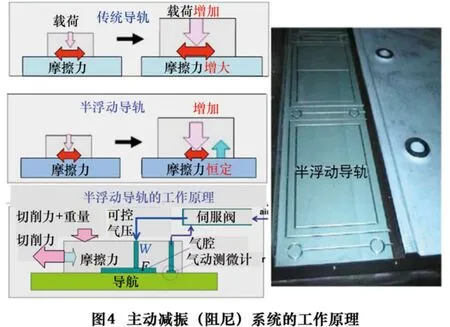

ADVANTiGE 主动减振(阻尼)系统借助低频振动传感器对摩擦力进行实时调整,保持5个运动轴的导轨系统载荷(切削力+工件重量)恒定,从而提高了机床的阻尼性能,避免了机床结构颤振和刀具损坏,从而获得更高的金属切除率和减少刀具磨损。

传统的导轨系统当载荷增加时,摩擦力不仅随之增大,且由于铣削切削力的变化造成摩擦力的急剧波动,极易导致机床结构发生颤振。借助主动减振(阻尼)系统可以保持摩擦力基本不变,其工作原理如图4所示。

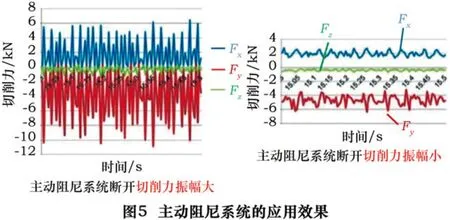

从图中可见,压缩空气通过伺服阀进入导轨系统的气腔内,形成气垫,使工作台处于半浮起的状态,由于气压是可控的,恰好抵消载荷的增加或变化,使导轨系统的摩擦力保持恒定。接通或断开主动减振(阻尼)系统对导轨系统摩擦力的影响如图5所示。

3.3 大功率、大扭矩的智能电主轴

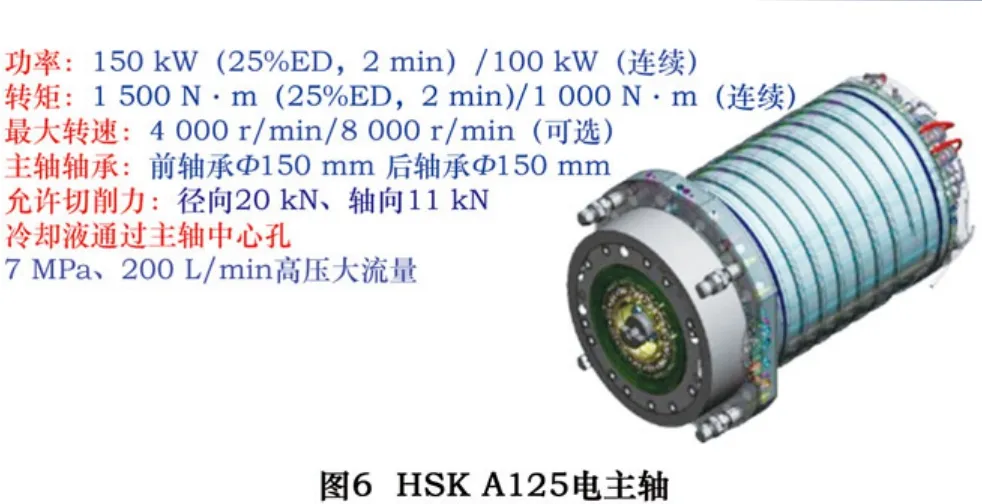

T系列机床采用的HSK A125电主轴是牧野公司到目前为止最强大的电主轴,紧凑的结构设计结合最新的大扭矩异步电动机和双变频传动技术保证了钛合金加工所需的大功率、高转矩特性。电主轴的外观和技术性能如图6所示。

HSK A125主轴的连续运转的功率高达100 kW,最大输出转矩1 000 N·m,最高转速4 000 r/min。前后轴承皆采用大直径的角接触球轴承,可承受高达20 kN的径向切削力和11 kN的轴向切削力。

该主轴采用自适应控制技术,借助位移传感器测量由过大切削力、惯性力和热变形所造成的主轴轴向位移变形。此变形信息实时反馈到数控系统Professional 5,自动调整切削参数以适应当前的加工条件,从而保护了主轴和刀具;实现了机床主轴能够自主检测、思考、决策和反应以及优化切削状态的终极目标。

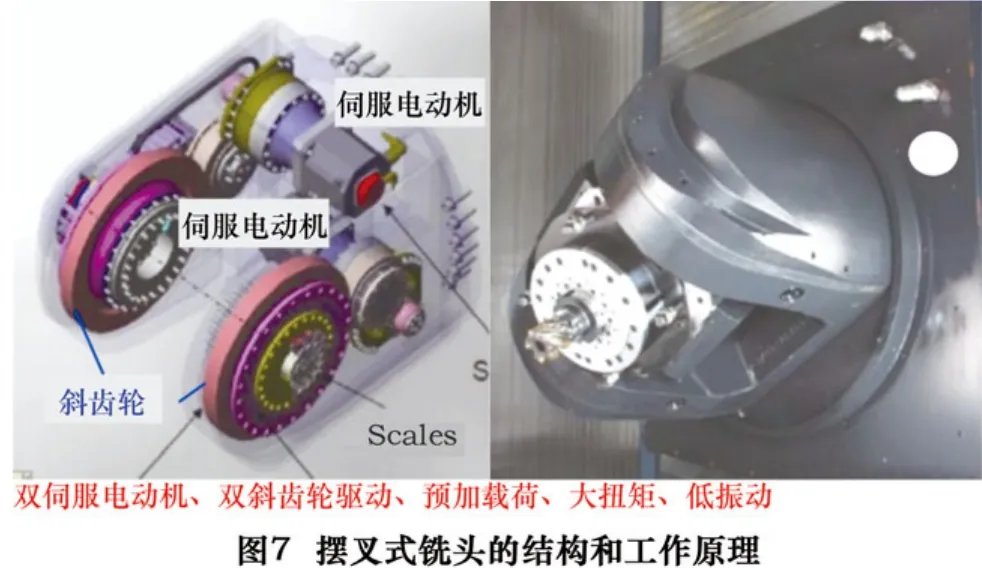

A125电主轴安装在摆叉式铣头中央,摆叉式铣头的A轴旋转范围为±110°,C轴可360°连续旋转,其结构和工作原理如图7所示。

从图中可见,主轴的A轴的回转由2台伺服电动机同步驱动,分别通过左右两侧的无间隙斜齿轮带动主轴壳体耳轴转动,以满足大进给力的需要。

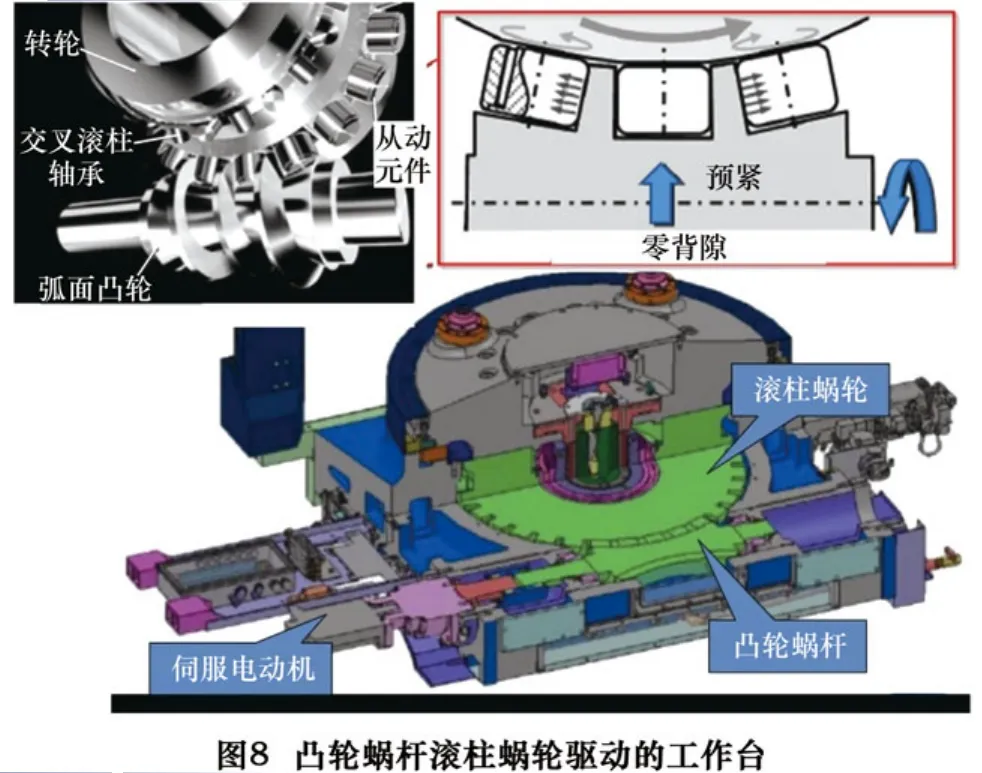

3.4 凸轮驱动的回转工作台

T2加工中心可配置回转工作台。为了保证回转精度,提供较大的进给力,采用了凸轮驱动滚柱轮的无间隙传动机构,如图8所示。

从图中可见,伺服电动机连接弧面的凸轮杆,通过其螺旋槽与滚柱轮上的滚柱啮合,驱动工作台的滚柱轮旋转。滚柱内有滚针轴承,使其外圈可绕内圆柱自转,因此整个传动副是在滚动摩擦状态下工作,承载能力大,传动效率高。控制滚柱的外圆尺寸和凸轮杆与滚柱轮的中心距,即可对传动副施加一定的预紧力,实现零背隙传动,保证了机床5轴加工时的精度。

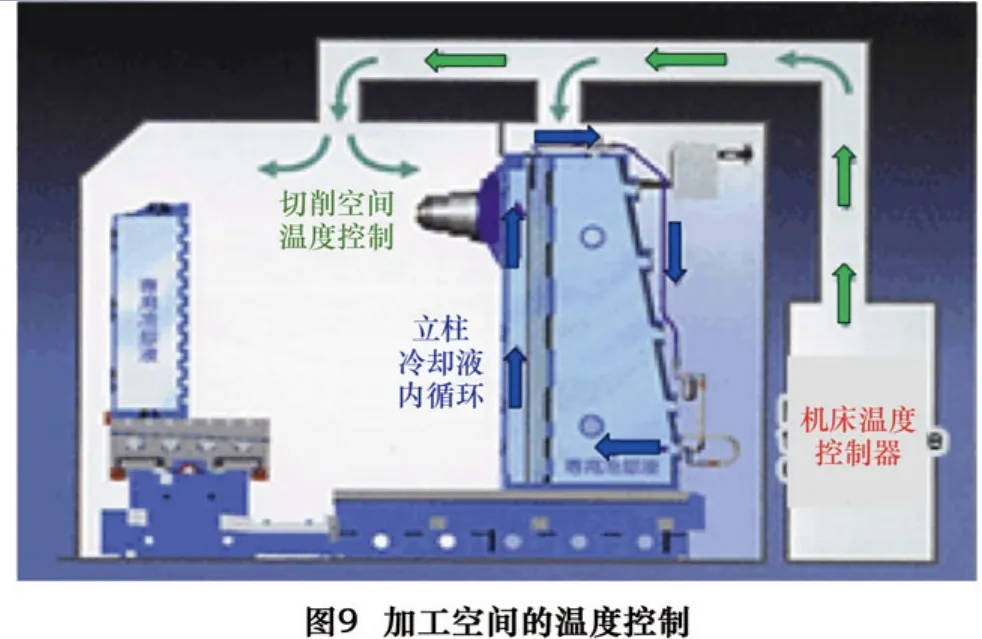

3.5 加工空间的温度控制

解决钛合金加工发热难题措施之一是对整个加工区域进行温度控制。T系列机床是封闭的,分隔成加工空间和机床结构区。机床温度控制器(空调)将冷空气分别输送到这两个区域。一方面使加工空间的温度尽量保持恒定,另一方面利用机床立柱前后温差的热管效应,使立柱内部的冷却液不断循环,使热场均匀化,减小热变形,其原理如图9所示。

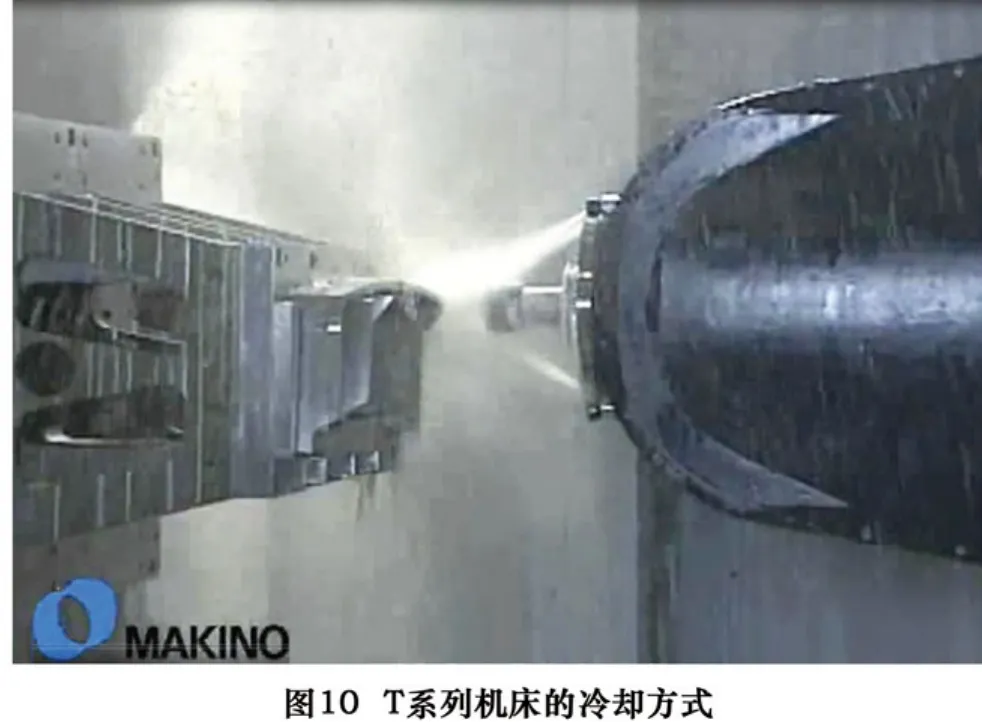

3.6 高压大流量的冷却系统

尽可能保持工件处于常温状态和尽快将高温切屑移除是钛合金加工的关键。T系列机床在冷却液提供方面采用高压大流量冷却系统向切削区域直接提供大量的高压冷却液,使切屑尽快地从多刃刀具的有限空间排出。压力和流量可以借助数控系统的M指令调节。冷却液的供给有3种方式:主轴上部花洒、主轴前端四周喷嘴和通过主轴内孔。三管齐下以提高其冷却效果,如图10所示。

通过主轴内孔供给的冷却液压力达7 MPa,流量达200 L/min,以便直接将冷却液喷射到切削刀刃上。

4 结语与展望

新材料的出现必将推动制造技术的变革,加工不同材料的机床应该具有各自的特点,才能不断提高生产效率,对钛合金等难加工材料更是如此。

低频动态刚度高的机床结构以及采用自适应技术的机床不断出现,使加工钛合金的“振动”难题也将迎刃而解。

新的钛合金不断出现。例如,ATI公司的425合金是α β-钛合金,其板材厚度可精确控制,表面粗糙度值很小。这些性能优势提供飞机设计师减重节能的新机会,但是加工难度加大,又给机床设计师提出新的挑战。

新的刀具材料和刀具结构不断出现,正在克服钛合金加工过程中的“热”难点,加工钛合金的难度明显减少。

新的加工工艺。钛合金的加工工艺不只局限于切削加工,压力加工、焊接、铸造以及特种加工方法正在获得越来越广泛的应用。