Q345R合金钢中Cr含量超标原因分析

2012-09-27王晓燕刘东升刘建军

王晓燕 董 立 梁 琦 刘东升 刘建军

(内蒙古北方重工集团,内蒙古014033)

我公司新承揽了一种Q345R合金钢外销钢锭,该钢种在冶炼过程中多数冶炼正常,但有几炉钢在精炼过程中出现Cr成分偏高的现象。其中有两炉Q345R钢在电炉出钢后,精炼就位取样时出现Cr高于内控以及Cr超标导致改钢号(012468改为P11钢)等问题。针对此问题,我们从装料、电炉冶炼、测温取样、出钢操作、进渣回磷、回铬、炉渣成分分析等多方面进行研究,找出Cr含量增高的变化规律,制定相应措施,避免今后再发生类似问题。

1 原因分析

1.1 Q345R钢成分控制要求

Q345R钢成分(质量分数,%)内控要求是: C 0.14~0.16,Mn 1.35~1.45,Si 0.35~0.45,S≤0.008,P≤0.012,Cr≤0.25,Ni≤0.25,Mo≤0.15,V≤0.08,Al 0.020~0.030。Q345R钢属于低碳钢,碳含量要求较低,P含量要求较为严格,成品Cr成分控制标准和内控要求都≤0.25%。冶炼过程中吹氧,钢水易发生过氧,炉后进渣或钢渣混流后精炼过程中成分控制较难。

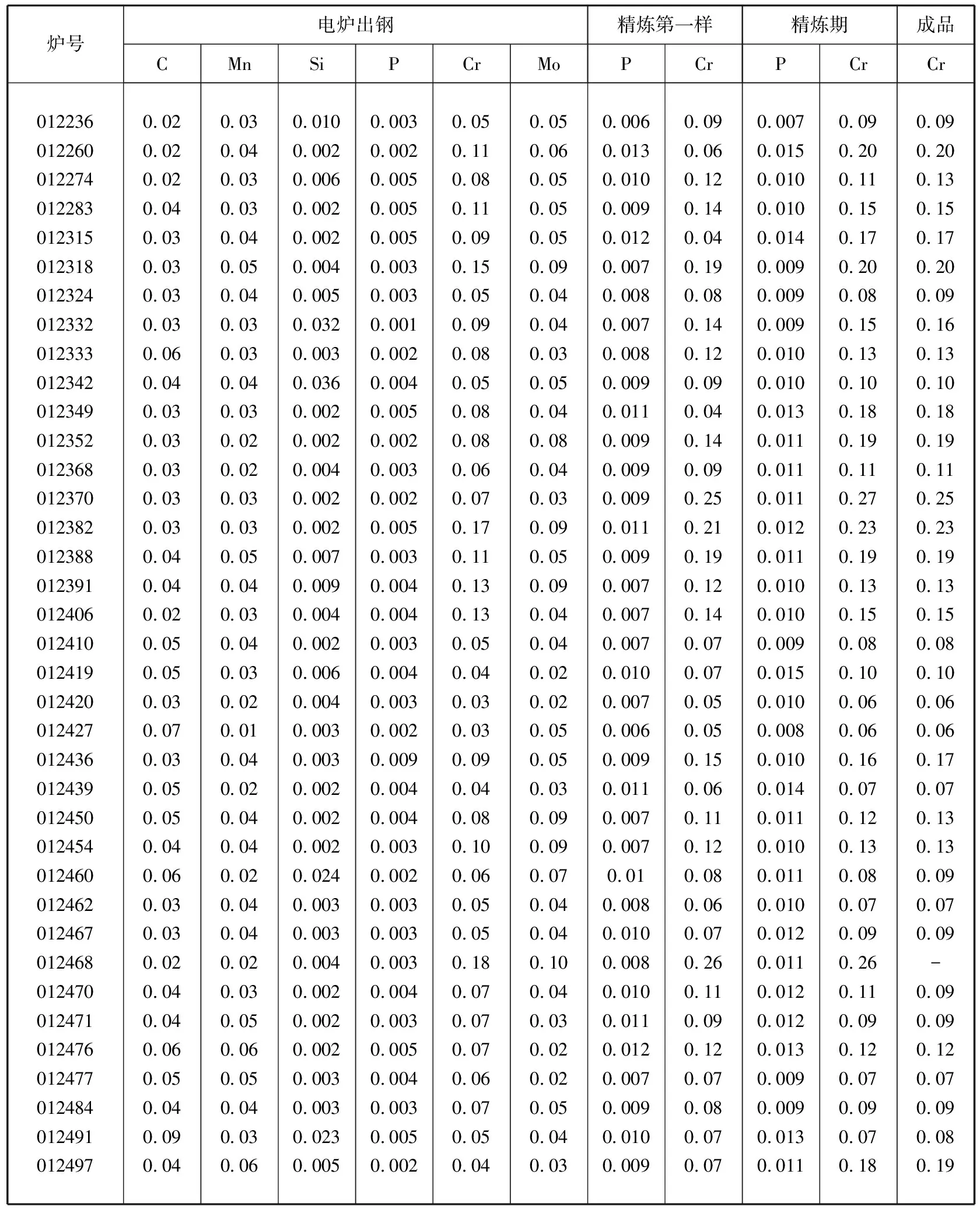

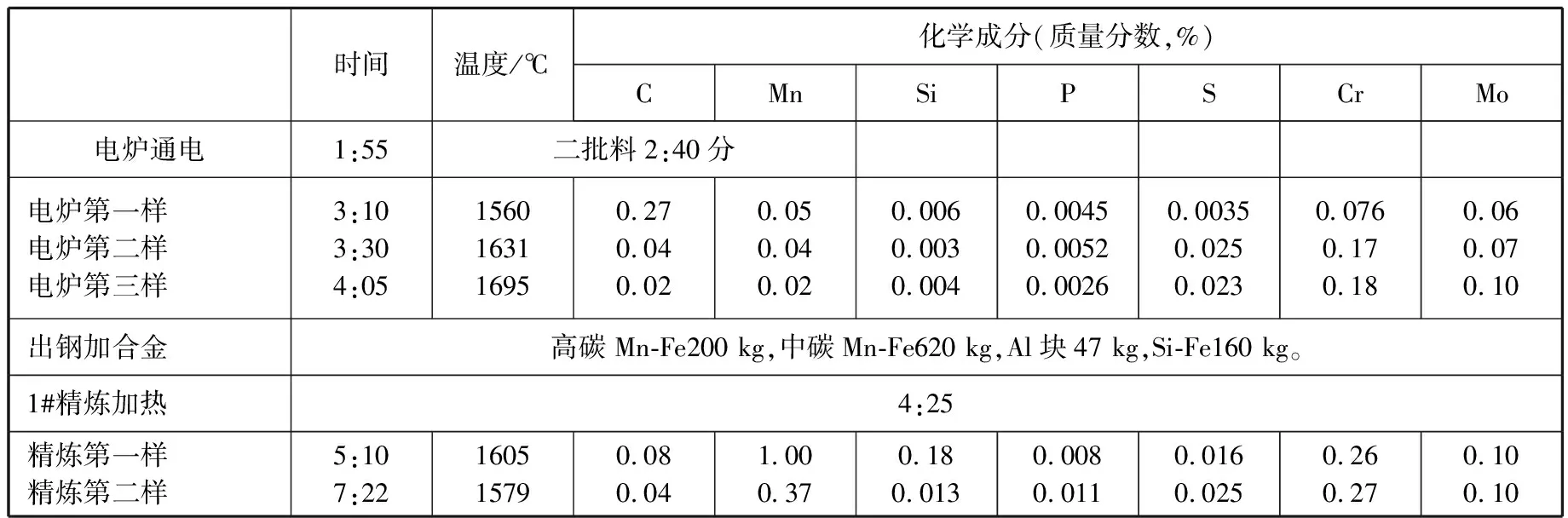

1.2 出钢至精炼过程中Cr含量变化情况统计分析

Cr在钢中是一种合金元素,它比铁容易氧化,但不如Al、Ti、Si等,Cr的氧化反应式是:[Cr]+[O]=[CrO],2[Cr]+3[FeO]=[Cr2O3]+3[FeO]。渣中(FeO)能使Cr的收得率减低,且当炉料中的铬含量很高时,转入熔渣中的铬损失也多。铬的氧化能放出大量的热,而铬的氧化损失又与温度有关。在高温时还将发生下述反应:(CrO)+[C]=[Cr]+{CO},(Cr2O3)+3[C]=2[Cr]+{CO}。高温下脱碳能抑制铬的氧化损失,换言之,高温不利于铬的氧化。所以为了降低钢中的铬含量,一般采用偏低的温度。为了找出Cr在整个冶炼过程中的变化规律,我们统计了一些Q345R钢的冶炼数据,见表1。

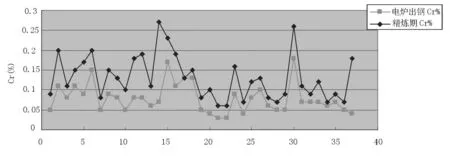

针对Cr元素变化趋势,我们做了一个折线图(见图1)。从统计数据可知, Cr含量在电炉出钢后至精炼过程中一直有增高的趋势,增加幅度为0.02%~0.14%。012260、012349、012352、012382、012370、012388、012468、012497炉钢出现Cr成分异常增高情况,其中012370及012468两炉钢因Cr含量高而导致成分超标。针对这两炉钢的情况进行分析研究,找出Cr元素增高的原因。

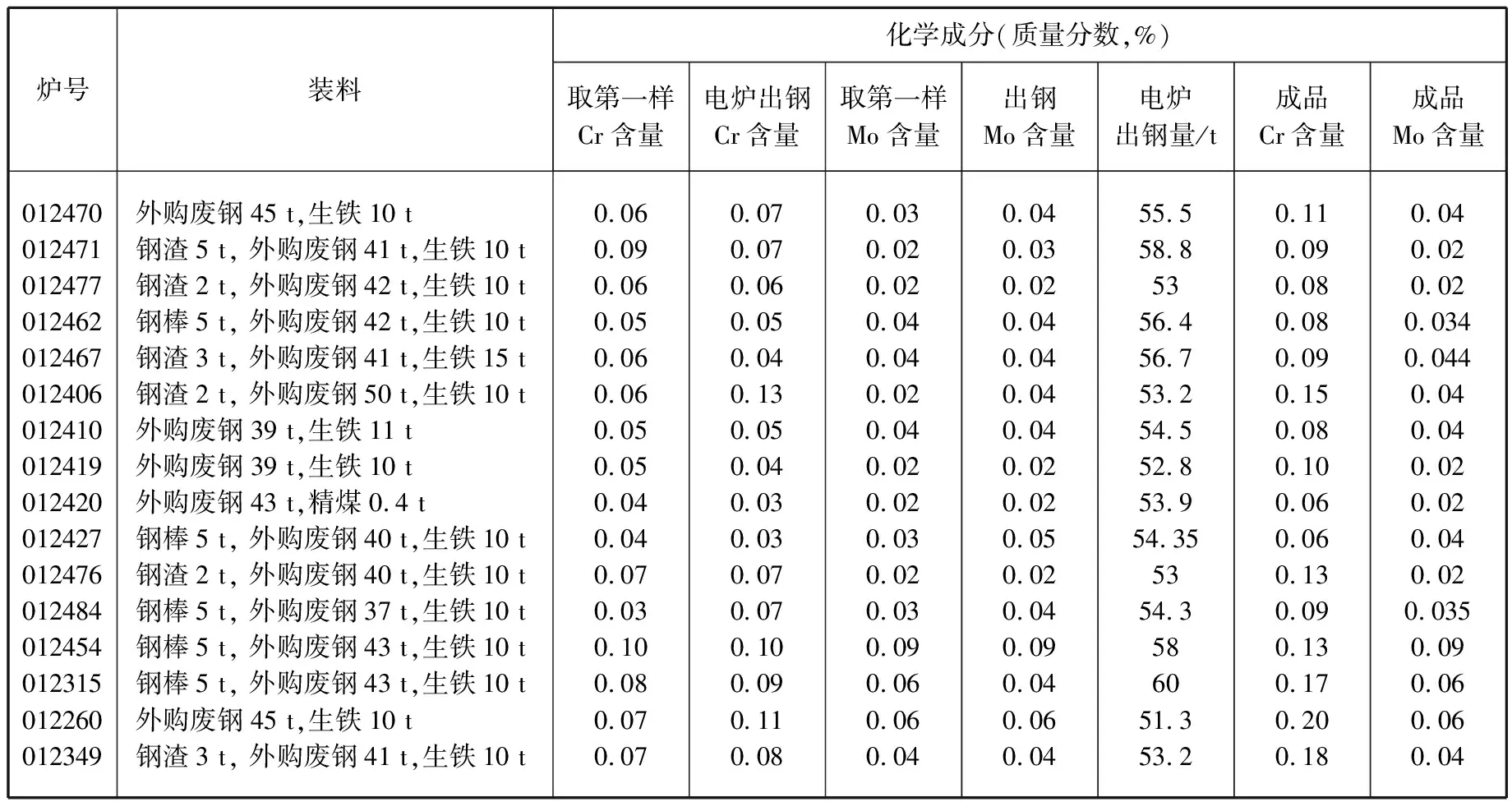

(1)装料情况

012370炉钢装料情况是:钢渣3 t,外购废钢42 t,包头生铁10 t。012468炉钢装料情况是:钢棒5 t,外购废钢38 t,包头生铁10 t。另外统计16炉Q345R钢装料情况,见表2。其中有11炉钢与012370和012468炉装料情况类似,都装入了钢渣或钢棒,但未有Cr偏高压标线情况。其余5炉全部装入外购废钢,出钢前Cr为0.03%~0.11%,另外Mo成分从出钢到成品没有异常现象。从数据分析可知,装料因素应不会引起的Cr成分异常增高。

表1 电炉出钢至精炼过程中Q345R钢的化学成分(质量分数,%)Table 1 Chemical composition of Q345R steel from electric furnace tapping to refining(mass fraction,%)

图1 Cr元素变化趋势图Figure 1 Changing trend of Cr element

表2 11炉Q345R钢装料情况统计表Table 2 The charging list of Q345R steel for eleven heats

(2)出钢选用钢包影响

012370所用钢包为9#包,该包上一炉冶炼钢为A钢(Cr内控0.95%~1.10%)。012468炉所用钢包为10#包,该包上一炉冶炼15 NiCuMoNb5-6-4钢(Cr:0.15%)。包底对Cr含量影响不大,如果粘包底Cr成分应该在LF精炼过程中逐渐增加,因此钢包因素不是主要因素。

(3)电炉冶炼过程中取样均匀性

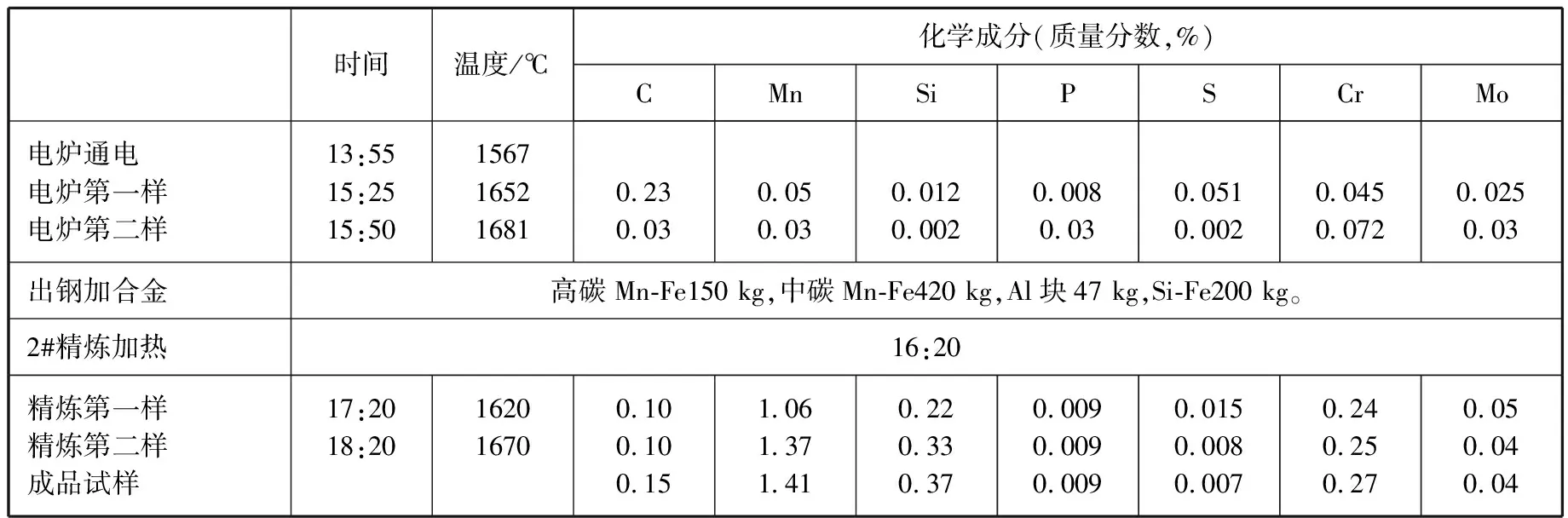

对两炉钢的冶炼过程进行统计分析,数据见表3、表4。

012370炉冶炼过程中取样、测温偏少,恒温时间短,试样成分、温度可能不均匀,不具有一定的代表性,另外炉底可能有料未化完。

012468炉钢电炉冶炼中取三次样,Cr成分一直在增加,精炼取样时发现Cr含量超标后因计划无合适钢可改,被迫采取VOD处理降低Mn含量,改钢号为P11。电炉冶炼过程应保证测温、取样均匀有代表性。尤其是试样异常时,应多次取样确认。

(4)钢水过氧、出钢进渣或钢渣混流影响Cr、P成分

Q345R钢出钢碳含量低,冶炼吹氧易造成钢水过氧,钢中被氧化的元素形成MnO、SiO2、P2O5、Cr2O3等化合物进入渣中。如果出钢过程进渣或钢渣混流,精炼过程中,渣中的Cr、P返回到钢液中有可能导致钢水中Cr、P含量增加。

对于一般进渣不明显的钢,精炼取样时发现,P增加0.002%~0.003%,Cr增加0.02%~0.03%。对于进渣比较明显的钢,P增加0.004%~0.006%,Cr增加0.05%~0.10%。其中012370、012468 两炉钢因电炉中Cr含量较高,再加上进渣后精炼回Cr,导致Cr压标线和高标现象发生。另外进渣较严重的四炉钢012419 、012315、012260、012349 LF过程中Cr含量由电炉出钢的0.04%、0.09%、0.11%、0.08%增加到0.10% 、0.17%, 0.20%、0.18%。

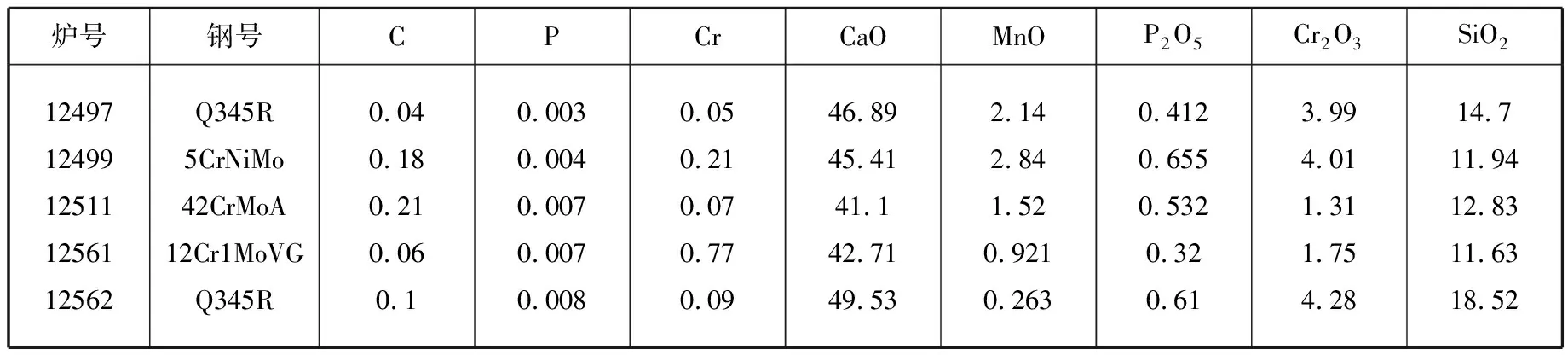

另外,为了证明出钢进渣或钢渣混流对P、Cr等成分的影响,统计分析了一些其他钢种电炉出钢进渣比较严重的钢的冶炼情况,具体数据如表5所示。

从4炉钢Cr-Fe收得率大于100%可看出,电炉出钢至精炼过程中Cr成分均在增加,且进渣严重的钢,渣中Cr还原回钢中的量比较大,如出现异常将会影响冶炼生产、能耗及成本控制。

012426炉钢因进渣严重,精炼就位后加热“回Cr”导致Cr含量为1.16%,高内控0.06%,不得不进行翻渣操作,翻出2 t钢渣,取样1.20%压标线。012426炉钢P含量为0.013%,高内控0.003% ,被迫采取电炉兑钢水冲淡的操作,由012427炉兑入钢水15 t。012426炉钢因进渣导致P、Cr含量增加,采取翻渣操作损失了部分钢水,由下一炉兑钢水又增加了钢水量,延长了冶炼时间,严重影响了车间的正常生产,不利于成本和能耗控制。

表3 012370炉冶炼记录Table 3 Smelting record of Heat No.012370

表4 012468炉冶炼记录Table 4 Smelting record of Heat No. 012468

表5 电炉出钢进渣比较严重的钢种情况Table 5 Serious steel grades situations when electric furnace tapping into the slag

表6 渣样化学成分(质量分数,%)Table 6 Chemical composition of slag specimen (mass fraction,%)

(5)电炉冶炼、精炼过程中炉渣成分分析

为了进一步分析出钢进渣对钢水中Cr成分的影响,我们选取一些渣样进行炉渣成分分析,具体数据如表6所示。

电炉出钢进渣或钢渣混流后,精炼回Cr,经计算,Cr含量可增加0.04%~0.14%。

(6)出钢过程或精炼过程人为加料失误

012370、012468两炉钢Cr高有可能是电炉出钢或精炼加热后加料时人为加错合金,但这两炉钢电炉出钢均加Mn铁,在精炼取样后按Mn含量计算不存在加错合金问题。另外,012370炉钢在2#精炼炉加热,2#精炼炉高位料仓加料有计算机画面控制,料不容易加错。012468电炉出钢时Cr含量已很高,也不存在加错料情况。

经过详细分析和研究,我们认为 Q345R等低合金钢电炉出钢后Cr成分波动导致超标的主要原因是:(1)电炉出钢前取样没有代表性;(2)电炉冶炼时钢水过氧,出钢进渣或钢渣混流时渣中被氧化的Cr在还原前返回钢液中。

2 避免Cr含量超标的控制措施

(1)对残余元素有要求的钢,使用钢包时,要避免用上炉冶炼相关元素且含量高的钢包,尤其注意观察粘包底的情况,避免出现元素超标。

(2)对于残余元素有要求的钢,配料时谨慎选择钢棒、钢渣等标识不清的内部返回原材料,尽量多装外购废钢等材料。

(3)电炉冶炼过程中测温、取样要控制好,要有代表性,如冶炼中Cr含量不断增加,要多次取样并有一定的恒温时间。

(4)电炉冶炼Q345R钢时,如果取样发现Cr≥0.15%时,要增加取样次数,多次造渣并放渣,另外要延长冶炼时间,将钢中Cr氧化至<0.10%方可出钢,电炉出钢过程中要避免进渣。如果进渣严重,要先翻渣再进行LF精炼处理。

(5)对于一般有Cr成分控制要求的钢,在电炉出钢时要充分考虑钢包进渣或钢渣混流情况,出钢调整Cr含量时,要在考虑出钢量后将成分控制在标准下限。

3 结束语

通过采取上述控制措施,成功地将Cr含量控制在标准要求范围内。

[1] 张承武.炼钢学.北京:冶金工业出版,1991.

[2] 高泽平,等.炉外精炼.北京:冶金工业出版,1996.

[3] 李晶.LF精炼技术.北京:冶金工业出版,2009.