7449合金高周疲劳及裂纹萌生行为

2012-09-26郑子樵钟俐萍李红萍吴秋萍

钟 申,郑子樵,钟俐萍,李红萍,吴秋萍

(1. 中南大学 材料科学与工程学院,长沙 410083;2. 上海飞机设计研究院 标准材料室,上海 200232)

7449合金高周疲劳及裂纹萌生行为

钟 申1,郑子樵1,钟俐萍1,李红萍2,吴秋萍2

(1. 中南大学 材料科学与工程学院,长沙 410083;2. 上海飞机设计研究院 标准材料室,上海 200232)

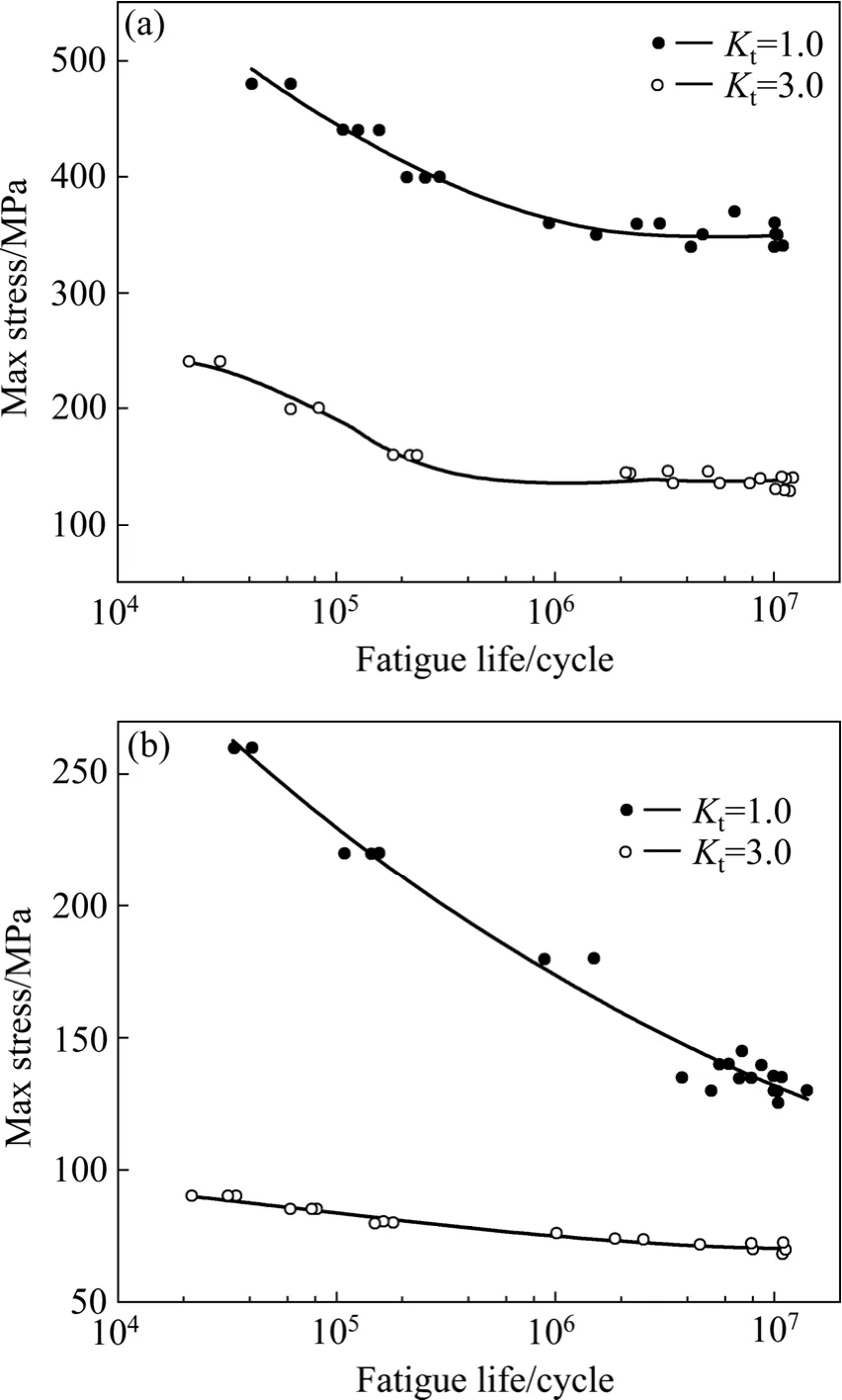

研究7449-T7951合金的高周疲劳及裂纹萌生行为。在室温下,采用光滑及缺口试样进行疲劳寿命测试,应力比(R)分别为0.5和−1.0。采用金相显微镜、扫描电镜及透射电镜对该合金的微观组织及疲劳试样断口进行分析,以揭示其疲劳裂纹萌生机理与合金微观组织之间的关系。结果表明:7449-T7951合金具有优异的疲劳性能;应力比为0.5和−1.0时,光滑试样的疲劳寿命极限(σN)分别为349和134 MPa,而缺口试样的σN(缺口系数Kt=3.0)分别为138和70 MPa。其裂纹萌生行为受合金中粗大第二相、析出相、晶界和位错(滑移带)的共同影响。

7449合金;高周疲劳;疲劳裂纹;裂纹萌生

迄今为止,7XXX系高强铝合金,如7075、7050、7150、7055等广泛应用于飞机的各种结构部件,如机身框、机翼壁板梁和桁条等[1−3]。为了达到强度和抗应力腐蚀性能之间的平衡,针对7XXX系铝合金开发了T73、T74、T76和T77等多种热处理状态。7449合金及与其匹配的T7951热处理制度是由Alcan公司开发用以取代7150的新一代航空用铝合金,7449-T7951合金具有比7150-T7751更高的拉伸强度,而其断裂韧性及抗应力腐蚀性能与之相当,并已成功应用于最新大型民用客机空客A380的上机翼桁条及框梁支撑结构件等[4−5]。

随着国民经济的快速增长及航空工业发展的需要,我国于“十一五”期间启动了国产大型民用客机专项。机体材料的选择和评价是飞机结构设计的基本要素,而现代大型民用客机设计理念的转变,对航空用铝合金的性能提出了更高的要求,即不仅要具备良好的静态力学性能,更要求其能在进一步实现结构减重的同时,具有优异的损伤容限及强韧性匹配。为此,许多科研工作者在此方面做了许多有益的探索和研

究[6−13],但是关于7XXX系合金的疲劳性能与其微观组织之间的关系以及裂纹早期扩展的机制研究尚不充分。鉴于此,本文作者以AA7449-T7951合金为对象,对其高周疲劳性能及裂纹扩展行为进行系统研究,并结合其微观组织进行机理分析,以期为国产大飞机的选材提供参考。

1 实验

1.1 实验材料

试验所用材料为国外某公司生产的40 mm厚7449合金轧制板材,板材供货热处理状态为T7951,其拉伸性能如表1所列。

表1 7449-T7951合金拉伸性能Table 1 Tensile properties of 7449-T7951 alloy

图1(a)所示为7449-T7951合金板材三维金相照片。由图1(a)可以看出,该合金发生了部分再结晶,合金晶粒呈扁平状,沿轧制方向被拉长。图1(b)所示为7449-T7951合金晶内析出相形貌。从图1(b)中可以看到,7449-T7951合金晶内析出相主要为细小弥散的球状η′相及少量的杆状η相,其尺寸为10~20 nm,并含有少量的球状Al3Zr粒子。

1.2 实验方法

高周疲劳试验在PLG−100D数字化高频疲劳试验机上进行,实验过程参照HB5287和ASTM E466 标准进行。在室温、实验室空气环境下进行试验,试验频率为120~150 Hz,应力比分别取R=0.5和R=−1.0,应力集中系数分别取Kt=1和Kt=3。样品沿L−T方向截取,试验前,采用1200号的SiC砂纸对试样表面进行打磨,直至表面光亮。在Quanta−200环境扫描电镜上进行断口观察。微观组织观察在TecnaiG220透射电镜上进行,加速电压为200 kV。透射电镜薄膜试样先机械减薄至0.1 mm左右,再在MT−PI型双喷电解减薄仪上进行双喷,双喷时采用的电压为15~20 V,工作电流控制在80 mA左右,用液氮冷却至−25 ℃以下。

图1 7449-T7951合金板材微观组织形貌Fig. 1 Microstructures of 7449-T7951 alloy: (a) Schematic image for 3D optical microstructure; (b) TEM image of intragranular precipitates

2 实验结果

2.1 高周疲劳性能

图2所示为7449-T7951合金在不同应力比和不同缺口系数条件下的疲劳寿命曲线。实验相关数据列于表2中,其中σN为疲劳极限(用升降法测得),q表示缺口敏感系数(q=(Kf−1)/(Kt−1),其中Kf为光滑试样与缺口试样的疲劳极限之比,Kt为试样的应力集中系数),其值越大则表示材料的缺口敏感性越大。由图2和表2可知,无论是光滑试样(Kt=1.0)还是缺口试样(Kt=3.0),在加载应力减小的情况下,其疲劳寿命均表现为增加。在应力比R相同的条件下,缺口试样的疲劳寿命明显小于光滑试样的,其疲劳极限σN约为同条件下光滑试样的一半。同时,应力比对合金的疲劳性能也有较大的影响。在负应力比条件下,光滑试样与缺口试样的疲劳寿命与R=0.5时相比明显降低。

图2 7449-T7951合金疲劳寿命曲线Fig. 2 Fatigue life curves of 7449-T7951 alloy: (a)R=0.5; (b)R=−1.0

表2 光滑试样和缺口试样的疲劳极限和缺口敏感性Table 2 Fatigue limit and notch sensitivity of smooth specimen and notch specimen

图3所示为7449-T7951合金在R=0.5时疲劳试样断口的SEM形貌。图3(a)所示为疲劳试样断口宏观形貌,Ⅰ、Ⅱ、Ⅲ所示依次为疲劳断口的3个区域,即疲劳裂纹源区、稳定扩展区和瞬断区。图3(a)中虚框所示即为疲劳源区,可以看到裂纹由此处呈放射状向周围扩展。疲劳源处放大形貌如图3(b)所示,在裂纹萌生和生长的早期,其扩展主要依靠位错滑移进行,因而此时在晶粒内部主要沿优势滑移面扩展[14],故此时断口表现出明显的晶体学特征,宏观上表现为高低不平的晶体学小平面及河流状花样。图3(c)所示为稳定扩展区放大后形貌。此时随着疲劳裂纹长度的增加,裂纹尖端的应力集中更为明显,其扩展驱动力增大,裂纹以稳定的速率增长并在某些薄弱的区域出现二次裂纹或分支。在图3(c)可以看到疲劳裂纹在不同晶粒扩展时留下的疲劳辉纹(宽度为500~700 nm)及少量二次裂纹,由图3(c)可以观察到,在不同晶粒内疲劳辉纹几乎平行于同一方向排列,说明此时疲劳裂纹沿着固定的方向扩展。当裂纹扩展到最终阶段,试样剩余部分承受的应力超过临界值而发生失稳断裂,因此其断口形貌与拉伸断口相似,图3(d)所示为瞬断区放大后形貌,该区域主要表现为穿晶断裂与沿晶断裂的混合型断口,其中可以观察到大量的韧窝及韧窝底部的第二相粒子。

2.2 疲劳裂纹的萌生及早期扩展

图4所示为7449合金疲劳裂纹萌生处的SEM像和相关能谱分析图。图4(a)所示为循环加载后脆性第二相粒子开裂的SEM像(基体本身未开裂),相关EDS结果显示其主要成分为Al、Zn、Cu和Mg并含有少量的O,其摩尔比与Al14Mg33Zn37Cu13较为接近。图4(c)所示为疲劳裂纹在扩展穿过第二相粒子的SEM像,从图中可以看出裂纹在基体与第二相的界面处发生了较大的偏折,从相关EDS结果可以确定该粒子应为Al7Cu2Fe。

图3 光滑试样(Nf≈2×106)的疲劳断口形貌Fig. 3 Fatigue fractographies of smooth specimens (Nf≈2×106): (a) Three different fracture regions; (b) Fatigue crack initial stage; (c) Region of stable crack growth; (d) Fast fracture zone

图4 裂纹在第二相附近萌生的SEM像及EDS分析结果Fig. 4 SEM images of crack initiation at secondary phase((a), (c)) and corresponding EDS results((b), (d))

图5 7449合金裂纹萌生与早期扩展行为全貌Fig. 5 Crack initiation and propagation behavior at early stage in 7449 alloy: (a) Crack bifurcation, zoneA; (b), (c) Crack deflection, zonesBandC; (D) Crack initiation by PSB, zoneD

图5所示为7449合金早期裂纹萌生与扩展全貌,加载方向与裂纹扩展途径如图中箭头所示。由图5中可以观察到,该裂纹萌生于试样边缘,其附近未观察到明显的粗大第二相粒子。这主要由于试样边缘应力集中较为强烈,容易导致局部塑性变形开裂而导致裂纹萌生。由图5可见,裂纹在扩展过程中多次改变扩展途径,并衍生出多条细小分支以及二次裂纹。图中对标示A、B、C、D的几处细节进行放大,相应的放大图对应图5(a)、(b)、(c)、(d)。图5(a)所示为主裂纹衍生出的与加载方向成45°角的3条分支,分支处未观察到明显的粗大第二相,此处可能为较薄弱的晶界或者亚晶界,在裂纹尖端应力场的作用下出现的沿晶开裂。图5(b)和(c)所示分别为主裂纹穿过粗大第二相后发生偏折,并衍生出分支或细小的二次裂纹,图5(b)中第二相主要含Al、Cu和Fe(可能为Al7Cu2Fe);而图5(c)中第二相主要为Al、Mg、Zn和Cu。这说明第二相对裂纹扩展有强烈的阻碍作用,裂纹尖端通过这些第二相时可能产生强烈的应力集中,并引起裂纹分叉或发生偏折,而图5(d)所示为裂纹尖端附近的高倍放大图像,从中可以观察到与加载方向成45°的大量次生裂纹,这些裂纹小而密集,因此不应属于图5(a)中沿晶界或亚晶界开裂,而是由裂纹尖端的强应力场产生的驻留滑移带(Persistent slip band,PSB)引起的微裂纹。

试样边缘属于局部应力集中区域,与其他部位相比,裂纹萌生与生长的驱动力更大,而当此处存在第二相时,裂纹萌生的趋势将更加明显,图6中所示裂纹在这种条件下从试样边缘处萌生,并沿着连续分布的第二相扩展。由其对应的元素分布图可知,此处的第二相也富含Fe和Cu元素,可能为Al7Cu2Fe。

由此可知,基体、粗大第二相粒子和裂纹萌生的关系主要表现如下:1) 第二相粒子开裂,导致裂纹萌生并向基体中扩展;2) 第二相粒子未开裂(或在萌生区域没有粗大第二相粒子),裂纹从基体中的薄弱部位萌生(如缺口或试样边缘应力集中处),经过第二相时导致其开裂并影响裂纹扩展的途径。此外,在裂纹尖端附近,强应力场导致的驻留滑移带也对裂纹的生长具有重要影响[14]。

3 讨论与分析

疲劳裂纹的萌生是多机制、多因素共同作用的结果,包括外在因素,如样品或构件表面质量(有无缺陷)、形状(光滑/缺口);及内在因素,如材料的微观组织、晶界特征等[14−17]。在循环载荷作用下,材料内局部位错密度增加,这些位错相互作用,并形成特定的结构,即滑移带以降低系统的总应变能,而这些滑移带在循环载荷的作用下在晶界处形成突起或凹坑,最终成为微裂纹的萌生点。因此,从本质上说,材料的疲劳行为是循环形变的结果[14]。

图7(b)所示为7449合金在循环加载15 000次(σmax=420 MPa,R=0.5)后裂纹尖端附近区域的暗场透射照片,图7(b)中箭头所示平行排列的浅色条带为疲劳后出现的滑移带,可以观察到滑移带穿过了小角度晶界(晶界两侧衬度相差较小)。由于本实验中所用最大载荷远小于合金的屈服强度,即在弹性变形范围内加载。由此可以推断,在循环加载过程中,位错与合金中的析出相、晶界发生了强烈的交互作用,在局部范围内(几个到几十个晶粒)产生了强烈的应力集中,使其在低于屈服强度的载荷下发生了较大的局部塑性变形,导致滑移带的出现。

对于7449合金而言,由于其属于部分再结晶组织,其中随机分布着大量位相差较小的亚晶及位相差中等的再结晶晶粒,因此,在裂纹早期萌生过程中,可以发现其路径是相当曲折多变的,并且可以观察到平行于PSB方向的分叉裂纹(见图5(d))。

图7 7449合金疲劳裂纹萌生及早期扩展机制示意图Fig. 7 Schematic diagram of crack initiation and propagation at early stage in 7449 alloy: (a) Interaction between grain boundaries and PSB; (b) TEM image of slip bands (after loading for about 15 000 cycles,σmax=420 MPa,R=0.5)

图8 析出相对7449合金疲劳裂纹萌生及早期扩展机制的影响Fig. 8 Schematic diagram of crack initiation and propagation at early stage in 7449 alloy under influence of precipitates: (a) Mechanism of inclusion and precipitates in micro crack initiation; (b)TEM image of grain boundary(after loading for about 15 000 cycles,σmax=420 MPa,R=0.5)

析出相对7449合金疲劳裂纹萌生的影响示意图如图8(a)所示。7449合金在T7951状态下晶内主要析出相为大量细小弥散分布的η′+η相及少量球状的Al3Zr粒子,而晶界主要析出平衡相η。此外,合金中存在着许多初生的金属间化合物如Al7Cu2Fe和Al14Mg33Zn37Cu13等。GP区呈球状,与基体共格并容易被位错切割。在循环载荷的作用下,位错以连续共面滑移的方式成对切割GP区,在晶界附近形成位错塞积,进而形成严重变形的窄滑移带,加剧晶界附近的局部应力集中,从而导致微裂纹的萌生。η′相沿〈111〉面析出,呈片状并与基体呈半共格,Al3Zr呈球形并与基体保持共格,这两种粒子通常难被位错切割,因此能有效地分散共面滑移,从而减小局部应力集中。但是在疲劳加载后期,虽然它们能够钉扎位错,但由于局部应变的累积,在部分区域将出现强烈应力集中,此时将导致Frank-Read位错源的开动,使得位错密度增加,形成大量PSB,进而导致裂纹的萌生。

图8(b)所示为7449合金在循环加载15 000次(σmax=480 MPa,R=0.1)后的TEM像。从图8(b)可以看出,7449-T7951合金晶界上析出不连续的平衡相(尺寸约为50 nm),并能观察到较窄的无沉淀析出带(PFZ),同时可以观察到,循环载荷作用后,晶界发生了一定程度的扭曲。晶界上析出的平衡相η,即Mg2Zn通常难以变形。由于其弹性模量与基体相差较大,在循环载荷作用下,其与基体变形不匹配,循环累积作用下将在其附近形成微孔,这些微孔在应力的作用下逐渐扩展并相互连接,即萌生成为微裂纹。合金中的粗大初生相(尺寸通常>5 μm)随机分布在晶内或楔入晶界,这些初生相本身容易开裂,同时其弹性模量与基体也有较大差异,在循环载荷的作用下也容易成为微裂纹的萌生源。而当这些粗大初生相以楔入晶界的方式存在时,对材料疲劳性能造成极其不利的影响,一方面它们本身是裂纹的萌生源,另一方面在晶界与PSB的共同作用下,这些初生相附近极易形成局部应力集中而导致微裂纹的萌生。

4 结论

1) 7449-T7951合金具有优异的疲劳性能,其在R为0.5~−1.0、Kt为1.0~3.0时的疲劳极限分别为349、137.5、133.5和69.6 MPa。

2) 7449合金中,基体、粗大第二相粒子和裂纹萌生的关系主要表现如下:1) 第二相粒子开裂,导致裂纹萌生并向基体中扩展;2) 第二相粒子未开裂,裂纹从基体中的薄弱部位萌生(如缺口或试样边缘应力集中处),经过第二相时导致其开裂并影响裂纹扩展的途径。

3) 7449合金中,晶内析出相、晶界与位错组态的交互作用是疲劳裂纹早期扩展的影响因素之一。大角度晶界对位错运动具有强烈的阻滞作用,并可能导致裂纹早期的偏折现象,小角度晶界对位错运动的阻碍作用较小,裂纹通过时难以产生偏折。

REFERENCES

[1]陈昌麒. 超高强度铝合金的发展[J]. 中国有色金属学报, 2002, 12(铝合金专辑): 22−27. CHEN Chang-qi. Development of ultrahigh-strength aluminum alloys[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(Al Special): 22−27.

[2]方华婵, 陈康华, 巢 宏, 陈 祥, 叶登峰. Al-Zn-Mg-Cu系超强铝合金的研究现状与展望[J]. 粉末冶金材料科学与工程, 2009, 14(6): 351−358. FANG Hua-chan, CHEN Kang-hua, CHAO Hong, CHEN Xiang, YE Deng-feng. Current research status and prospects of ultra strength Al-Zn-Mg-Cu aluminum alloy[J]. Materials Science and Engineering of Powder Metallurgy, 2009, 14(6): 351−358.

[3]WARNER T. Recently-developed aluminum solutions for aerospace applications[J]. Mater Sci Forum, 2006, 519/521(2): 1271−1278.

[4]JOHN L. Advanced aluminum and hybrid aerostructures for future aircraft[J]. Mater Sci Forum, 2006, 519/521(2): 1233−1238.

[5]曹春晓. 一代材料技术, 一代大型飞机[J]. 航空学报, 2008, 29(3): 701−706. CAO Chun-xiao. One generation of material technology, one generation of large aircraft[J]. Acta Aeronautica et Astronautica Sinica, 2008, 29(3): 701−706.

[6]DING C F, LIU J Z, WU X R. An investigation of small-crack and long-crack propagation behavior in titanium alloy TC4 and aluminum alloy 7475-T7351[J]. Journal of Aeronautical Materials, 2005, 25(6): 11−17.

[7]WANG Zi-xing, ZHANG Yong-an, ZHU Bao-hong, LIU Hong-wei, WANG Feng, XIONG Bai-qing. Tensile and high-cycle fatigue properties of spray formed A110.8Zn2.9Mg1.9Cu alloys after two-stage aging treatment[J]. Transactions of Nonferrous Metals Society of China, 2006, 16: 808−812.

[8]JIAN Hai-gen, JIANG Feng, WEN Kang, JIANG Long, HUANG Hong-feng, WEI Li-li. Fatigue fracture of high-strength Al-Zn-Mg-Cu alloy[J].Transactions of Nonferrous Metals Society of China, 2009, 19(5): 1031−1036.

[9]CHEN Jun-zhou, ZHEN Liang, YANG Shou-jie, DAI Sheng-long. Effects of precipitates on fatigue crack growth rate of AA 7055 aluminum alloy[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(12): 2209−2214.

[10]JIAN Hai-gen, JIANG Feng, WEI Li-li, ZHENG Xiu-yuan, WEN Kang. Crystallographic mechanism for crack propagation in the T7451 Al-Zn-Mg-Cu alloy[J]. Materials Science and Engineering A, 2010, 527: 5879−5882.

[11]GUPTA V K, GANGLOFF R P, AGNEW S R. Diffraction characterization of microstructure scale fatigue crack growth in a modern Al-Zn-Mg-Cu alloy[J]. International Journal of Fatigue, 2011, 42: 131−146.

[12]BURNS J T, LARSEN J M, GANGLOFF R P. Effect of initiation feature on microstructure-scale fatigue crack propagation[J]. International Journal of Fatigue, 2011, 42: 104−121.

[13]GUPTA V K, AGENEW S R. Fatigue crack surface crystallography near crack initiating particle clusters in precipitation hardened legacy and modern Al-Zn-Mg-Cu alloys[J]. International Journal of Fatigue, 2011, 33: 1159−1274.

[14]KRUPP U. Fatigue crack propagation in metal and alloys[M]. Weinheim: Wiley-VCH, 2007: 75−149.

[15]FAJDIGA G, SRAML M. Fatigue crack initiation and propagation under cyclic contact loading[J]. Engineering Fracture Mechanics, 2009, 76(9): 1320−1335.

[16]ZHAI T, WILKINSON A J, MARTIN J W. A crystallographic mechanism for fatigue crack propagation through grain boundaries[J]. Acta Materialia, 2000, 48(20): 4917−4927.

[17]ZHAI T, JIANG X P, LI J X, GARRATT M D, BRAY G H. The grain boundary geometry for optimum resistance to growth of short fatigue cracks in high strength Al-alloys[J]. International Journal of Fatigue, 2005, 27(10/12): 1202−1209.

(编辑 龙怀中)

High-cycle fatigue and crack initiation behavior of 7449 alloy

ZHONG Shen1, ZHENG Zi-qiao1, ZHONG Li-ping1, LI Hong-ping2, WU Qiu-ping2

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China; 2. Material and Standard Department, Shanghai Aircraft Design and Research Institute, Shanghai 200232, China)

The high-cycle fatigue and crack initiation behavior of 7449-T7951 alloy were investigated. The fatigue-life tests were carried out over a range of stress amplitudes with the stress ratio (R) of 0.5 and −1.0 at room temperature for both smooth and notch specimens, respectively. Further researches were performed with the help of optical microscopy, scanning electron microscopy and transmission electron microscopy, in order to reveal the relationship between microstructure and fatigue crack initiation behavior of this alloy. The results show that 7449-T791 alloy has an excellent fatigue property. The fatigue limit (σN) of smooth specimens is 349 MPa forR=0.5 and 134 MPa forR=−1.0. While it still remains 138 MPa forR=0.5 and 70 MPa forR=−1.0 by using notch specimens with the notch factor (Kt) of 3.0. The crack initiation behavior of this alloy can be related to the result of a joint influence of inclusions, precipitations, grain structures and their interactions with dislocations or persistent slip bands.

7449 alloy; high-cycle fatigue; fatigue crack; crack initiation

TG14612; TG113

A

国家重点基础研究发展计划资助项目(2012CB619503)

2012-03-04;

2012-10-07

郑子樵,教授;电话:0731-88830270;E-mail: s-maloy@mail.csu.edu.cn

1004-0609(2012)10-2734-09