利用数控车床进行圆柱螺纹修复

2012-09-26李安国马晓波曹文智林剑峰

李安国 马晓波 曹文智 林剑峰

(沈阳机床股份有限公司设计研究院实验室,辽宁沈阳110142)

螺纹是机械制造业中的一种常见形状。从走向上它依照螺旋形;从运动合成角度看,它由圆周运动和直线运动复合而成,需要注意的是两种运动要严格地遵守一定的关系。加工中,圆周运动由主轴回转实现,直线运动由刀具的纵向进给实现。加工螺纹时,主轴每转一转(工件转一转),刀具移动一个导程的距离。生活中,螺纹常用作紧固性联接,也可做传动用。螺纹修复对于一些特殊工件有可观的实际意义。本文论述的螺纹修复针对于数控车床车削螺纹方式。

数控系统(以HNC-21T为例)通过脉冲编码器获取主轴的零位、转向和转速,但是不能实现主轴的定位。然而,通过主轴零位信号(编码器的Z向脉冲)足以实现螺纹修复。

1 螺纹修复原理

1.1 螺纹加工原理

进行螺纹加工,需要满足下列条件:

(1)遵循螺纹形成原理,即主轴每转一转,刀具纵向进给一个导程;

(2)进行多次切削时,需保证每次进刀和初始进刀位置一致;

(3)切制多头螺纹时,应能正确分度。

那么如何保证主轴旋转和刀具进给之间的严格关系呢?可以通过显式或隐式的方法解决。

1.1.1 显式方法(机械式内连接)

通过挂轮实现,这里不详述。

1.1.2 隐式方法

运动间关系的保证没有可见的物理联接,而是采用系统控制的方式,显然控制主体应该是数控系统。加工螺纹时,数控系统根据操作者的意图,分别控制主轴伺服电动机和进给伺服电动机的运动,保证两者同步,实现联动。具体的,需要在主轴尾部安装一增量编码器,加工螺纹时,编码器与主轴同步旋转,同时发出与主轴转角相对应的脉冲信号,数控系统根据此信号控制刀具的进给。编码器的安装同时也满足了我们修复螺纹所需的关键条件。

主轴脉冲发生器与主轴同步旋转,数控系统可根据螺纹导程F和主轴脉冲信号,控制刀具在Z方向进给,以确保主轴转一圈,刀具在Z向进给一个螺纹导程。其原理是将对应主轴每转的编码器A相脉冲数N与对应螺纹导程F所需的进给脉冲当量数L的比值N/L(由数控系统计算)作为计数常数,存入计数器中。车削螺纹时主轴旋转,数控系统每接收到主轴编码器送来的N/L值个A相脉冲,就发出一个进给脉冲,使刀具沿Z方向进给F/L,这样就实现了主轴转一圈,螺纹车刀精确地Z向进给一个螺纹导程。

1.2 螺纹修复原理

加工螺纹时,原始工件上是没有螺纹的,于是不需要准确确定第一次加工螺纹进刀点的位置,如果需要多次走刀的话,只需保证后续加工的进刀位置与第一次加工进刀位置相一致,而这是很容易办到的[2]。

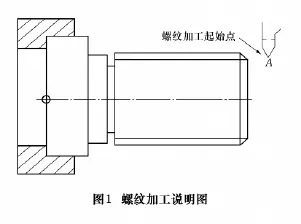

如图1所示,机床主轴装有编码器,刀具位于螺纹加工起始点A。A点的位置需保证刀具有足够的加速段。第一次进刀时,数控系统在检测到主轴零位信号后立即启动刀具运动,一次走刀完成后,再把刀具移动到第一次螺纹加工的起始点A,刀具仍在数控系统检测到主轴零位信号后启动,这样就能保证进刀位置的一致性。

但是修复螺纹时,螺纹已经存在了,这样就必须保证修复螺纹时初始进刀位置与原有螺纹的进刀位置相一致,这可以通过对刀来保证。螺纹修复对刀是修复螺纹最关键的步骤。

1.3 螺纹修复对刀

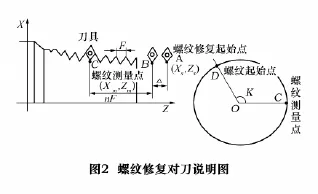

如图2,布局由主视图和侧视图构成。图中:A(Xs,Zs)为螺纹修复起始点;C(Xm,Zm)为螺纹测量点;D为螺纹起始点。

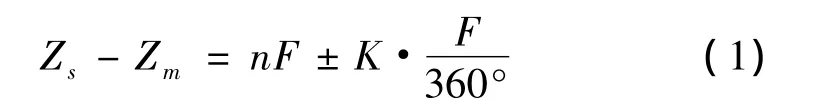

对刀时,先将工件夹紧固定,移动刀具使刀具刀尖对准螺纹螺旋线上的C点(螺纹沟槽的底部,称为“螺纹测量点”),然后沿Z轴正向移动螺纹导程整数n倍的距离nF到达B点,B点的位置要保证螺纹加工有足够的升速段,然而B点还不满足螺纹修复的条件。由于螺纹起始点D的位置相对于螺纹测量点C偏移了角度K(0°≤K<360°),因此,需要补偿这个角度偏移。我们可以通过沿Z轴移动刀具位移Δ来实现补偿(轴向补偿方式),此时刀具到达A点——螺纹修复起始点,即对刀点。

式中:主轴正转,取“+”;主轴反转,取“-”。

于是

式中:F为螺纹导程;K为螺纹起始点D的位置相对于螺纹测量点C的角位移;n为取自然数,保证刀具有足够的加速段;Zs、Zm为分别为螺纹修复起始点A与螺纹测量点C的Z坐标。

通过式(1),可以确定螺纹修复起始点A的Zs坐标。而Xs的取值可以根据每次螺纹加工的背吃刀量自定义或者由系统自动计算。

由于自动加减速,切削螺纹时会出现导程不正确的段δ1、δ2,如图3,为此需留有足够的加减速段。下面我们给出n的近似确定方法:

δ1由螺纹切削速度V、伺服电动机时间常数T和螺纹精度a决定。

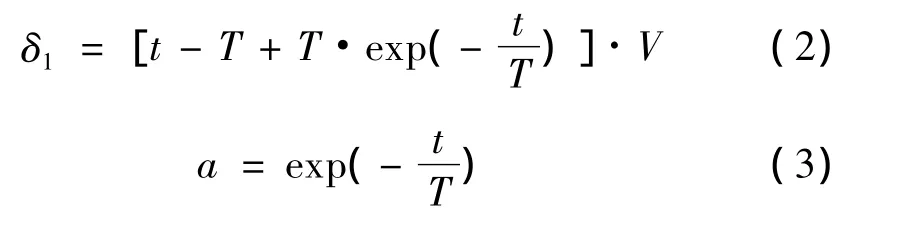

螺纹切削开始部分的导程会与设定导程F不一致,允许有导程误差ΔF,于是

a值确定后,代入式(3)可得t,然后再根据式(2)即可求出δ1。

δ2由螺纹切削速度V和伺服电动机时间常数T决定。

其中,V由螺纹导程F和主轴转速R决定。

伺服电动机时间常数可以查阅配套厂商的产品说明书。

注意事项:

(1)K的测量方式:右手大拇指指向主轴Z负向,则其余四指弯曲的方向为角位移K的测量方向,0°≤K <360°。

(2)对刀时,要求螺纹起点与主轴零位相一致或者主轴处在零位。

2 螺纹修复程序示例

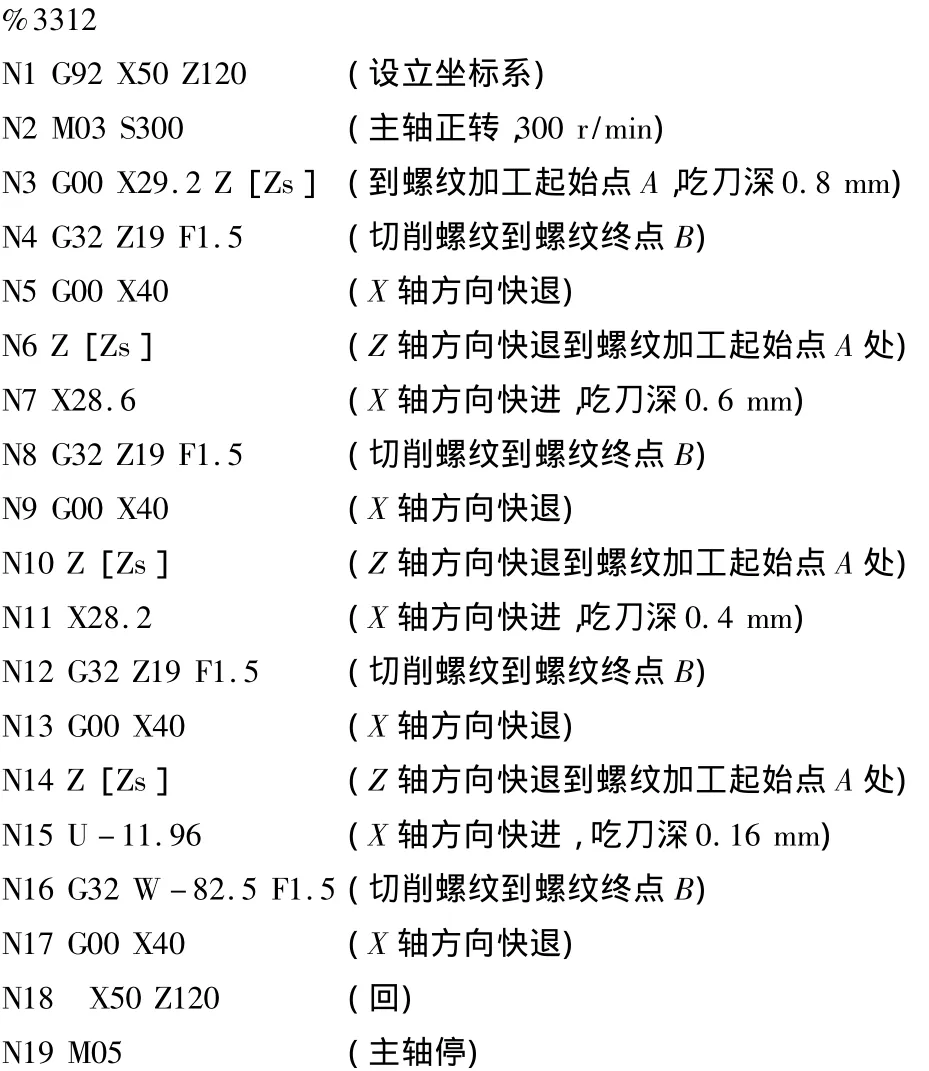

以HNC-21T世纪星为例[3],采用螺纹加工指令G32。指令格式:

G32X(U)__Z(W)__R__E__P__F__

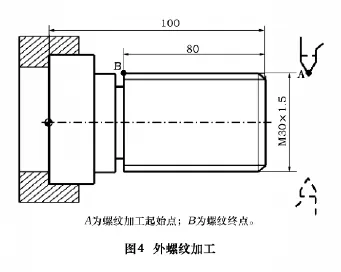

例:如图4,螺纹导程为1.5 mm,每次吃刀量(直径值)分别为0.8 mm、0.6 mm 、0.4 mm、0.16 mm。

首先按照前面讲述的方法进行螺纹修复对刀,记录螺纹测量点(Xm,Zm)及角位移K的值,进而计算出螺纹加工起始点(Xs,Zs)。程序如下:

上述程序中,[Zs]只是一个符号标识,不符合实际的编程格式要求。

关于程序段“N3 G00 X29.2 Z[Zs]”,快进到螺纹加工起始点A,A点的Z向坐标是符合要求的,X向坐标随着切削的循环而变化,其它类同。

关于程序段“N4 G32 Z19 F1.5”切削螺纹终点B,B点是理论螺纹终点,切削到此时,需要多走一段以便退刀。图示工件留有螺纹退刀槽。其它类同。

注意事项:

(1)实际编程中,用具体的Zs的数值替代程序中的[Zs]。

(2)若修复多头螺纹,只要给G32指令的P地址字赋合适的值即可。(P为螺纹起始点相对于主轴基准脉冲的角位移)。

(3)以圆柱螺纹为例,这里讲的螺纹修复适用于轻度受损螺纹,修复后螺纹的公称直径不变。损伤严重的螺纹按照原公称直径修复是不够的,需要做深度修复,这样修复后螺纹的公称直径会变小,与原有螺母不匹配。这种修复后获得的螺纹一般是非标准的。

G32方式下,刀具走刀一次,刀具的进入与返回需要自行编程指定。若要多次走刀,需多次使用G32指令。我们也可以采用螺纹切削循环指令进行螺纹修复,对刀方法是一样的。

3 结语

本文从理论上对螺纹修复方案作了说明。特别对于一些特殊行业,螺纹修复有很大的实用价值,如石油行业中大量使用的钻杆等。当螺纹件损坏时,如果更换新的,一般价格比较昂贵,此时采用螺纹修复的方法是个行之有效的方案。

[1]王可,唐宗军,赵文珍.管螺纹数控加工中的几个技术问题[J].石油机械,1998,26(11):42 -43.

[2]蔡善乐,马志宏.数控车床手工螺纹对刀[J].机床与液压,2004(9):177-178.

[3]世纪星车床数控系统HNC-21/22T编程说明书[Z],2001.