利用液相沉淀法制备纳米球形碘化亚铜晶体

2012-09-25刘飞,祝博,曹建新

刘 飞, 祝 博, 曹 建 新

( 贵州大学 化学与化工学院, 贵州 贵阳 550003 )

0 引 言

碘化亚铜(CuI)晶体具有α、β、γ 3种晶体结构[1]。碘化亚铜用途广泛,可用作有机合成催化剂、树脂改性剂、混合气体分离吸附剂、人工降雨剂、阳极射线管覆盖物以及饲料表面活性剂等方面。其中,γ-CuI是一种立方结构的p-型半导体材料,具有较大的直接能隙(3.1 eV)[2-3]和较好的抗磁性[4],电阻率随I-浓度改变而改变,在可见光范围内透明,可用于太阳能电池材料[5]和超导材料。同时,γ-CuI还是一种空穴传输材料,在室温下有超快的发光性质(溃灭时间为90 ps)[6],是一种目前已知的时间响应最快的无机闪烁材料,在超快闪烁测量方面具有独特优势和潜在应用前景,有望在未来超高计数率电子、γ射线和X射线测量中发挥重要作用。

目前碘化亚铜制备方法主要有以下几种:电化学沉积法[7]、激光脉冲沉积法[8]、液相法[7]、真空蒸发法[7]、溶剂法[9]、沉淀法[10]、γ射线辐照技术[11]、络合解络法[12]、恒电流电解法[13]等。研究发现,晶体尺寸对碘化亚铜产品性能影响较大。而制备过程中,非纳米级碘化亚铜晶体较易形成,致使晶体尺寸较难控制到纳米范围,从而大大影响了碘化亚铜产品的性能和应用,因此虽然目前合成碘化亚铜的方法有很多,但由于碘化亚铜形貌和尺寸不易控制等因素致使高性能碘化亚铜的工业化生产方法尚未报道。

本实验提出采用以粗碘和水合肼制备的碘化铵为碘源,硫酸铜为铜源,研究液相法工艺技术对合成γ-CuI晶体微观结构的影响,以期优化出性能优良的纳米碘化亚铜制备工艺技术条件。

1 材料和方法

1.1 材 料

铜源,分析纯硫酸铜;粗碘,取至贵州某厂;还原剂,分析纯水合肼(体积分数80.0%);表面活性剂,聚乙二醇(PEG-6000)。

1.2 方 法

1.2.1 反应物的配制

碘化铵溶液:水合肼还原粗碘,得到碘化铵溶液,除杂、过滤,稀释至设定浓度,备用。

硫酸铜溶液:取适量分析纯硫酸铜,加去离子水溶解至设定浓度,备用。

1.2.2 碘化亚铜的合成

磁力搅拌下,将表面活性剂与碘化铵、硫酸铜溶液按不同方式混合,常温下搅拌至设定时间后,过滤,去离子水和乙醇分别洗3次,70 ℃烘干得到碘化亚铜产品。

采用日本D/Max-2200 X射线衍射仪和JSM-6490LV型扫描电子显微镜分别对合成产物的晶相组成和微观形貌进行分析。

2 结果与讨论

2.1 反应物浓度对碘化亚铜晶体微观形貌的影响

取不同浓度的硫酸铜溶液A和碘化铵溶液B分别加入0.8% PEG-6000,500 r/min搅拌下,B缓慢滴加入A中,并滴加1%水合肼,继续搅拌30 min,合成碘化亚铜。以研究反应物浓度对碘化亚铜晶体微观形貌的影响,SEM照片如图1所示。从图1中可以看出,反应物浓度对产物晶体尺寸有较大的影响。在适合晶体生长的浓度和低浓度梯度下(硫酸铜溶液浓度0.1 mol/L,碘化铵溶液浓度0.2 mol/L),可得到尺寸较小、具有规则外形的晶体(图1a);以低浓度反应物(硫酸铜溶液浓度0.05 mol/L,碘化铵溶液浓度0.1 mol/L)合成的碘化亚铜晶体分散性较好,但尺寸较大,形状不规则(图1b);在较高浓度下(硫酸铜溶液浓度0.2 mol/L,碘化铵溶液浓度0.4 mol/L),碘化亚铜晶体出现大面积团聚(图1c);当硫酸铜与碘化铵浓度比为1∶1时,纳米球形碘化亚铜晶体不易形成,且严重团聚(图1d)。

图1 不同反应物浓度条件下制备碘化亚铜晶体SEM照片

如图1所示,当其他反应条件一定时,若反应物浓度过低,对晶核形成影响较大,使反应时间延长,晶体粒度增大;适当增加反应体系中沉淀离子过饱和度,在反应开始瞬间,晶核形成速率远大于晶核生长速率,溶液中会迅速形成大量晶核,有利于生成沉淀粒子一次粒径超细化;但当反应浓度过高,会使晶体生长速率过快,且形成粒子碰撞机会增大,粒子易团聚,从而使粒子二次粒径增大。

因此,液相法制备碘化亚铜时,应选定适宜反应物浓度以保证较高成核速率。另一方面,在保证晶核快速形成前提下,应尽量降低过饱和度以减缓晶体生长速率。在本实验条件下,适宜反应物浓度为硫酸铜溶液0.1 mol/L,碘化铵溶液0.2 mol/L。

2.2 反应时间对碘化亚铜晶体微观形貌的影响

取0.1 mol/L的硫酸铜溶液A和0.2 mol/L的碘化铵溶液B分别加入0.8% PEG-6000、500 r/min 搅拌下,B缓慢滴加入A中,并滴加1%水合肼,继续搅拌至设定时间,合成碘化亚铜。以研究反应时间对碘化亚铜晶体微观形貌的影响,SEM照片如图2所示。从图2中可以看出,2 h 比30 min合成的碘化亚铜晶体尺寸略有增大,表明反应时间不宜过长。碘化亚铜性质稳定,晶体合成速度较快,因此可在短时间内生成,30 min 内晶体形貌就十分完好(图2a);若延长搅拌时间,反应体系中高的表面能促使较小的纳米粒子分解并生长到较大的纳米粒子上,因而随时间的增加,粒子的总数减少,纳米粒子的平均尺寸变大,晶体间出现团聚现象(图2b)。因此,在本实验条件下,适宜的反应时间为30 min。

图2 不同反应时间条件下制备碘化亚铜晶体SEM照片

Fig.2 SEM images of cuprous iodide prepared with different reactant times

2.3 搅拌速度对碘化亚铜晶体微观形貌的影响

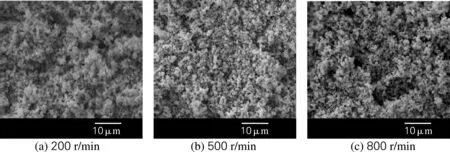

取0.1 mol/L的硫酸铜溶液A和0.2 mol/L 的碘化铵溶液分别加入0.8% PEG-6000,在不同搅拌速度下,B缓慢滴加入A中,并滴加1%水合肼,继续搅拌30 min,合成碘化亚铜。以研究搅拌速度对碘化亚铜晶体微观形貌的影响,结果如图3所示。从图3中可以看出,低速搅拌下,碘化亚铜晶体有较严重的团聚现象(图3a);当搅拌速度达到500 r/min时,晶体形貌良好,尺寸较小(图3b);继续增大搅拌速度,颗粒分散性较好,但尺寸略有增大(图3c)。由此可见,搅拌速度对碘化亚铜晶体分散性影响较大。

当搅拌速度过小时,溶液中较小剪切力不足以将滴入的NH4I液滴分散开,造成CuSO4接触面积很小,反应只在局部进行,成核速率较低,由于本化学反应速度极快从而使瞬间生成的大量CuI在较少晶核上迅速生长形成大尺寸晶体。在均相成核过程中存在临界晶核,只有半径大于临界晶核半径的晶胚才能继续生长,以降低自由能并最终形成稳定晶核,反之则将溶解,因此当搅拌速度过大时,溶液中过大的剪切力造成晶胚极不稳定从而使其大部分发生溶解而只能在溶液中形成少量晶核,这也使生成的晶体颗粒尺寸较大[14]。只有在适当的搅拌速度下,滴入的NH4I才能被击碎并形成半径适宜的泡沫,此时,NH4I与CuSO4接触面积成倍增加,瞬间生成的大量微晶提高了成核速率,导致溶液过饱和度增加和对流过程大大加强,缩短了向晶核传输溶质原子的距离,最终形成较小的CuI颗粒[15]。因此,在本实验条件下,制备碘化亚铜适宜的搅拌速度为500 r/min。

2.4 表面活性剂用量对碘化亚铜晶体微观形貌的影响

取0.1 mol/L的硫酸铜溶液A和0.2 mol/L的碘化铵溶液B分别加入不同量的PEG-6000,在500 r/min搅拌下,B缓慢滴加入A中,并滴加1%水合肼,继续搅拌30 min,合成碘化亚铜。以研究表面活性剂用量对碘化亚铜晶体微观形貌的影响,结果如图4所示。从图4中可以看出,表面活性剂用量从0.5%增大到1.0%,合成的碘化亚铜均为纳米球形,可见在一定范围内,改变表面活性剂用量,对碘化亚铜晶体微观形貌影响较小。但与0.8% PEG-6000合成的碘化亚铜晶体比较,减少表面活性剂用量,晶体出现略微团聚现象,且颗粒尺寸稍大(图4a),增加表面活性剂用量,晶体尺寸同样略大(图4c)。

图3 不同搅拌速度下制备碘化亚铜晶体SEM照片

图4 不同表面活性剂用量制备碘化亚铜晶体SEM照片

表面活性剂的作用在于其形成的络离子占据了纳米粒子的表面活性部位,从而抑制了晶核的长大,阻碍溶液中I-和Cu2+在已生成的CuI表面聚集,并使溶液中CuI沉淀处于高度分散状态,促进新晶核形成,因此得到CuI颗粒粒度更加均匀[16-17]。所以,当表面活性剂不足以包覆CuI晶体的活性表面时,部分CuI晶体生长受到抑制,而另一部分晶体仍在生长。因此表面活性剂用量少,不足以完全抑制CuI晶体生长;而加入量过大则会使颗粒通过活性剂表面黏附在一起,造成颗粒的软团聚,粒径增大。在本实验条件下,表面活性剂PEG-6000适宜添加量为0.8%。

2.5 γ型纳米球形碘化亚铜晶体的制备

取0.1 mol/L的硫酸铜溶液A和0.2 mol/L 的碘化铵溶液B分别加入0.8% PEG-6000,在500 r/min搅拌下,B缓慢滴加入A中,并滴加1%水合肼,继续搅拌30 min,合成碘化亚铜。XRD和SEM分析结果如图5所示。从图5a可知,与γ-CuI标准卡片(JCPDS,06-0246)比较发现,合成的CuI晶体为γ型,且各衍射峰峰宽较窄,强度较高,无任何杂质峰出现,表明产物纯度较高,结晶良好。从图5b中可以看出,制备的碘化亚铜产品呈纳米球形颗粒(50~100 nm),形貌完整,尺寸均匀。

(a) XRD图谱

(b) SEM照片

3 结 论

(1)反应物浓度对合成碘化亚铜晶体微观形貌具有较大的影响。适宜的反应物浓度有利于生成沉淀粒子一次粒径超细化而形成纳米碘化亚铜。

(2)搅拌速度对合成碘化亚铜晶体微观形貌具有较大的影响。适宜的搅拌才能提高成核速率,缩短向晶核传输溶质原子的距离,形成纳米碘化亚铜。

(3)反应时间和表面活性剂用量对合成碘化亚铜晶体微观形貌影响较大。反应时间延长,晶粒长大,不利于纳米碘化亚铜的制备;适宜的表面活性剂用量能有效抑制晶体生长,防止颗粒软团聚发生。

(4)在以0.1 mol/L硫酸铜溶液和0.2 mol/L 碘化铵溶液为原料,0.8% PEG-6000为表面活性剂,在500 r/min搅拌下滴加1%水合肼,反应时间30 min实验条件下,成功制备出尺寸均匀(50~100 nm)、分散较好的纳米球形γ-CuI晶体。

[1] CHAHID A, MCGREEVY R L. Disorder in the fast ion conductor CuI[J]. Physica B:Condensed Matter, 1997, 234-236:87-88.

[2] LAREF A, BOUHAFS B, AOURAG H, et al. Calculation of the electronic and elastic properties of carbon[J]. Journal of Physics:Condensed Matter, 1998, 10(14):240-248.

[3] DECREMPS F, ZHANG Jiang-zhong, LI Bao-sheng, et al. Pressure-induced softening of shear modes in ZnO[J]. Physical Review B, 2001, 63(22):315-320.

[4] FERHAT M, BOUHAFS B, ZAOUI A, et al. First-principles study of structural and electronic properties of BSb[J]. Journal of Physics:Condensed Matter, 1998, 10(36):216-225.

[5] BOLTON J R. The photochemical conversion and storage of solar energy:An historical perspective[J]. Solar Energy Materials and Solar Cells, 1995, 38(1/2/3/4):543-554.

[6] KUMARA G R A, KONNO A, SHIRATSUCHI K, et al. Dye-sensitized solid-state solar cells:use of crystal growth inhibitors for deposition of the hole collector[J]. Chemistry of Materials, 2002, 14(3):954-955.

[7] 祝晓芸. 纳米碘化亚铜和四氧化三铁的制备及性质研究[D]. 合肥:合肥工业大学, 2006.

[8] SIRIMANNE P M, RUSOP M, SHIRATA T, et al. Characterization of transparent conducting CuI thin films prepared by pulse laser deposition technique[J]. Chemical Physics Letters, 2002, 366(5/6):485-489.

[9] YANG Yang, LIU Shuman, KEISAKU K. A facile chemical solution route to convert bulk cuprous iodide into nanoparticles[J]. Chemistry Letters, 2005, 34(7): 902-903.

[10] YANG Ming, XU Jin-zhong, XU Shu, et al. Preparation of porous spherical CuI nanoparticls[J]. Inorganic Chemistry Communication, 2004, 7: 628-630.

[11] ZHOU Yuanyuan, LU Mengkai, ZHOU Guangjun, et al. Preparation and photoluminescence of γ-CuI nanoparticle[J]. Materials Letters, 2006, 60(17/18): 2184-2186.

[12] 顾牡,李益峰,汪大祥,等. 凝胶中络合物浓度分布对CuI晶体生长的影响[J]. 硅酸盐学报, 2006, 34(9):1070-1074.

[13] 王荣荣,马如森,王谦,等. ZY-1G型真空紫外辐射强度测试仪的研制[J]. 岩矿测试, 1998, 17(4):259-263.

[14] 贾志前,刘忠州. 液相沉淀法制备纳米粒子的过程特征和原理[J]. 化学工程, 2002, 30(1):38-41.

[15] 宋森,杨胜林,李光,等. 纳米导电粉体CuI的制备及其结构性能研究[J]. 东华大学学报:自然科学版, 2004, 30(5):97-101.

[16] 林容毅,张培新. 超微细碳酸钙的结晶动力学[J]. 材料研究学报, 1999, 13(6):667-669.

[17] 林容毅,张家芸. 纳米碳酸钙的控制生长[J]. 无机材料学报, 2001, 16(2):353-357.