日钢1 580mm交-交变频出现的故障及处理方法

2012-09-22,,,

,,,

(日照钢铁有限公司,山东 日照 276806)

1 引言

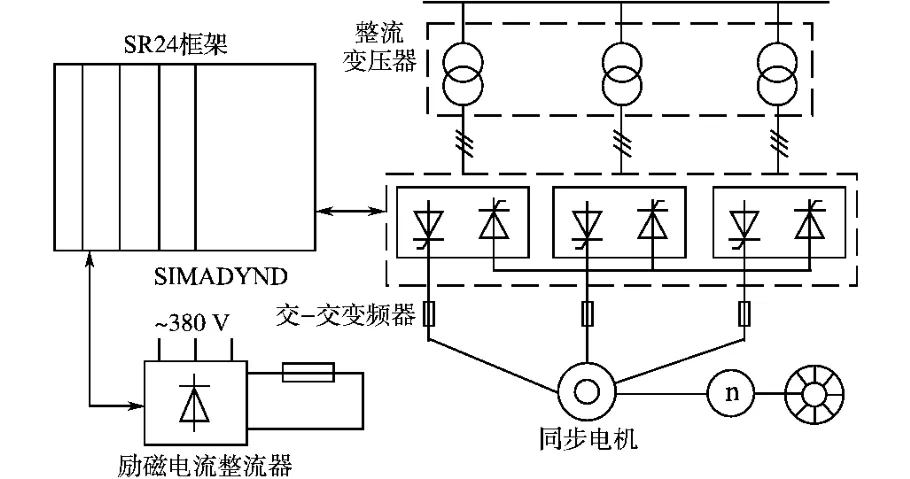

西门子变频器有许多系列,其中SIMOVER-D系列的交-交变频器主要用于大容量、低转速的场合。日钢1 580mm热轧带钢厂的主传动采用交-交变频传动系统,主要由3个交-交变频整流柜、1个励磁柜、1个SIMADYN-D控制柜、1个辅助柜和1个过电压吸收柜组成。主传动电机采用6 000kW凸极同步电动机,由三相交-交变频器供电,全数字多处理器控制系统SIMADYN-D控制,是典型的交-交变频矢量控制传动系统。主传动控制系统结构图如图1所示,定子回路由高压断路器、整流变压器、三相交-交变频器及交流同步电机等组成。转子(激磁)回路由励磁高压断路器、励磁整流器等组成。整流变压器采用不同形式的连接方式,即d/d0和d/y11,这使变压器二次侧绕组相位相差一定的电角度,这样做可以减少电网的谐波。每个变频柜是1套三相桥式无环流反并联连接的单相输出的交-交变频器,由3个单相交-交变频器柜组成1套输出Y连接方式的三相交-交变频器。控制系统由全数字多处理器SIMADYN-D控制,它由4个处理器、电源、框架及外围接口等组成,并有速度控制、矢量控制、相电流控制、励磁电流控制、开关接通/断开连锁和故障控制等功能。

图1 主传动控制系统结构图Fig.1 Structure diagram of main drive control system

2 R1上下辊系统间负荷平衡

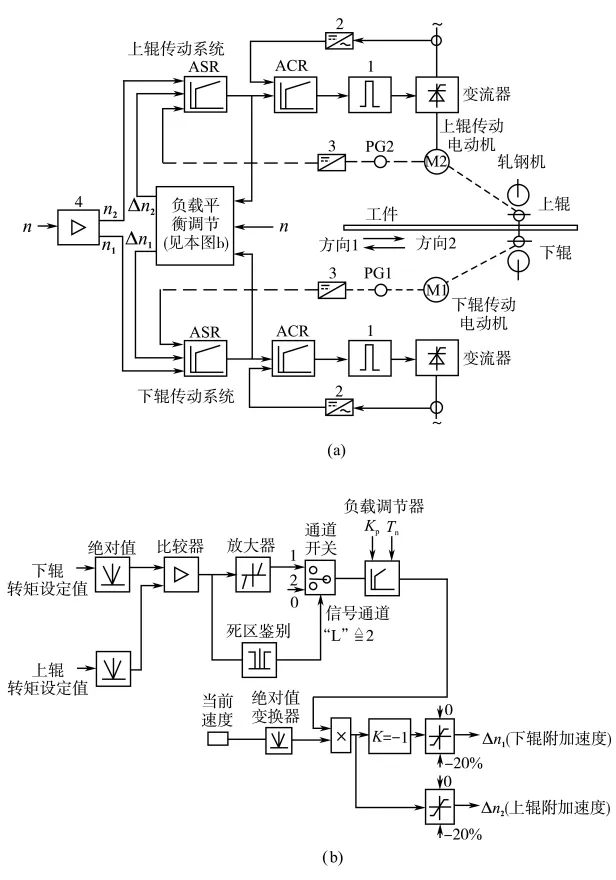

热轧带钢生产线粗轧R1上下辊的2台电动机,采用2套完全相同的独立的速度调节系统。每套系统各驱动1台电动机,当传动处于空载时,上下辊之间无机械联系,靠轧机速度设定值及速度分配器维持上下辊间的电气同步,其两辊间的线速度保持下辊辊面线速度略高于上辊,以取得轧制工艺上的良好头部形状,保证轧件便于咬入轧辊。当材料正常咬入并进行轧制后,为消除由于下辊转速略高于上辊而导致的负载转矩偏差,及消除线速度差对轧制翘头高度的影响,适时地依据实际负载修正速度设定偏差,控制系统框图见图2。其中,负荷平衡调节(见图2b)中包括负荷平衡调节器、上下辊附加速度设定计算2部分。

图2 单辊传动系统的负荷平衡控制框图Fig.2 Load balance block diagram of single-roller drive control

2.1 负荷平衡调节

分别取上辊及下辊速度调节器的输出T2及T1,用它们近似地代表轧制转矩的实际值,取绝对值及计算偏差,当偏差超过阈值时,负荷平衡调节器的输出产生附加速度设定,修改2个系统的速度给定,平衡2台电动机转矩。负荷平衡调节器通常设置为比例积分调节器,但由于负荷平衡调节出现振荡不能太快,因而引起转矩波动,影响轧制质量,故实际采用的P小,T长,或者采用增益小的比例放大器。

2.2 附加设定计算

取负荷平衡输出并与当前速度设定值进行计算。通过乘法器及反号,分别得到符号相反的附加速度计算值,分别修正上下辊转矩而达到负荷平衡。用于修正的附加值极性,使负载大的系统速度降低,减少其实际负载;同时使负载小的系统速度升高,提高其实际负载,达到负载平衡一致。其中将2个附加设定通道内的限幅单元,用于限制调整幅度,以免影响轧制。

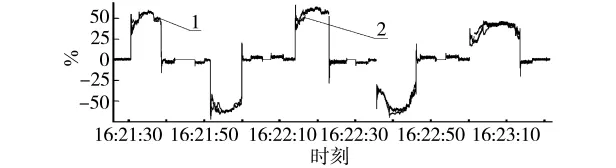

图3和图4分别为负荷平衡投入之前和之后的电流曲线,通过曲线可以看出在负荷平衡未投入之前上下辊定子电流相差较大,负荷平衡投入后消除了上下辊之间定子电流的偏差。

图3 负荷平衡未优化前的轧机电流Fig.3 Mill current before optimizing the load balance

图4 负荷平衡优化后的轧机电流Fig.4 Mill current after optimizing the load balance

图3、图4中,电流实际值为最大定子电流的百分数(最大定子电流为5 463A);其中,曲线1为上辊主电机定子线电流,曲线2为下辊主电机定子线电流。

3 故障分析及处理措施

3.1 励磁过电压

正常轧钢生产时,当轧机出口速度加速到200m/min时,主传动跳电操作盘OP2N显示励磁直流侧电压过高,即报“励磁过电压”故障,电机速度振荡。根据该故障现象,逐步排查可能的故障原因,检查项目如下:1)检查励磁过电压保护回路有无异常。更换励磁回路过电压检测板后故障依旧;2)检查控制回路是否异常。做电机开环试验,测量主回路三相晶闸管触发脉冲,没有发现异常,故障依旧;3)检查实际值检测回路是否正常。

用PDA记录三相定子电压和电流曲线,发现轧机未运行,A相已有电压;测量主回路接口板SE20.2发现A相电压反馈为-6V,而其他两相反馈均为零,说明检测电压实际值的霍耳元件LV100出现问题,更换后故障消除。

对更换下线的霍耳元件LV100进行检查,发现LV100输出对正负电源的阻抗相差很大,内部电路出现异常LV100A相电压不正常,导致检测回路发生故障,这是造成主传动跳电的根本原因。

在电机低速启动(速度在5%以下)时,由于不需要用到三相电压的反馈值,所以此时电机并没有跳电。电机转速介于最大转速的5%~8%时,电机由电流模型和电压模型共同进行控制,并逐步转向电压模型控制。此时由于电流模型还在起作用,所以电机还没有失控;但随着电流模型作用减弱,A相电压不平衡产生的影响越来越严重,电机的振动加剧。当轧机出口速度加速到200 m/min时,主传动跳电,也就是在矢量控制系统从电流模型控制转向电压模型控制以后发生了跳电。此时,电压变换器输出偏大,另外两相正常。此时,通过电压模型计算可知Ψ偏大,再经过磁通调节器和PI调节,得到电机转子励磁电流Ie变小。当转子励磁电流Ie变得足够小时,转子侧回路近似开路,感应出高电压,导致“励磁过电压”跳电。

3.2 电机定子三相电压不平衡

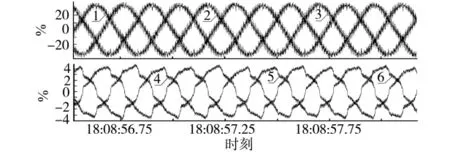

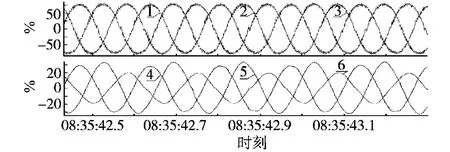

正常轧钢生产时,主传动跳电操作盘OP2N显示F189和F193故障,即报“定子三相电压不平衡”故障,并且柜门上的“缺臂”指示灯亮,电机速度振荡。复位后运行,故障依旧。检查电机、电缆及晶闸管均正常,用示波器检查晶闸管正反组触发脉冲也正常。用PDA记录三相定子电压和电流曲线,发现R相电流总是在反组晶闸管导通时出现波动振荡,如图5所示;因此怀疑可能是反组晶闸管触发脉冲触发不好引起的,将反组的脉冲盒全部拆下测量,发现反组2#晶闸管脉冲盒的电阻很大,加DC 3V触发电压后,晶闸管时通时断,而正常情况下加DC 2V电压时,晶闸管就能导通。更换反组2#晶闸管触发脉冲盒后,传动系统运行正常,如图6所示。

图5 脉冲盒更换前电压电流波形Fig.5 Voltage and current waveforms before replacing the pulse box

图6 脉冲盒更换后电压电流波形(空载)Fig.6 Voltage and current waveforms after replacing the pulse box(no-load)

图5、图6中,电流实际值为最大定子电流的百分数(最大定子电流为5 375A);其中曲线1,2,3分别为电机R,S,T三相定子电压,曲线4,5,6分别为电机R,S,T三相定子电流。

3.3 电机定子三相电流不平衡

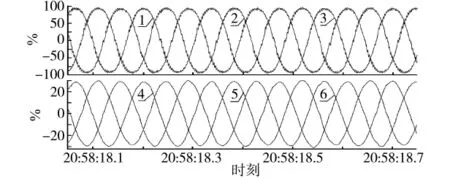

正常轧钢生产时,主电机突然跳电,分析记录的电机速度、转矩电流,发现跳电前电机线电流有20%的波动现象,并且最后因过流跳电。重新合闸采集三相输出电流,发现T相电流异常,见图7。

图7 主电机三相电压电流波形Fig.7 Three-phase voltage and current waveforms of main motor

图7中,电流实际值为最大定子电流的百分数(最大定子电流为5 375A);其中,曲线1,2,3分别为电机R,S,T三相定子电压,曲线4,5,6分别为电机R,S,T三相定子电流。

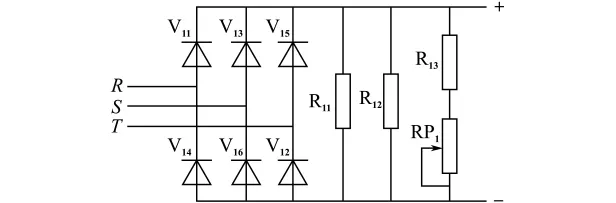

PDA记录定子绕组三相电流、三相电压进行监视,发现T相电流为19%,R相和S相电流均为30%,而三相电压正常,怀疑变频器T相回路或实际电流检测回路有问题,停机检查,发现T相实际电流检测板里的整流二极管V16的正反阻值均为无穷大。拆下来测量二极管损坏,重新更换后正常。经过处理,开机后检查三相电流平衡,运行正常。如图8所示。分析认为,T相电流实际值检测板中整流二极管V16损坏(见图9),导致系统不能正常检测B相的电流,从图7可以看出T相电流比R,S相低10%,从而使定子三相电流不平衡。

图8 T相检测板二极管更换后电压电流波形Fig.8 Voltage and current waveforms after replacing the diode of T-phase detection board

图8中,电流实际值为最大定子电流的百分数(最大定子电流为5 375A);其中,曲线1,2,3分别为电机R,S,T三相定子电压,曲线4,5,6分别为电机R,S,T三相定子电流。

图9 T相电流实际值检测回路Fig.9 Detection circuit of actual T-phase current value

3.4 脉冲编码器故障

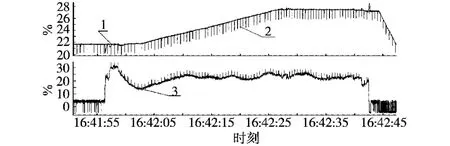

脉冲编码器是传动系统的关键检测元件,用于系统侧测速反馈及转子定位,其好坏直接关系到传动系统的性能,编码器的故障主要有无脉冲、缺脉冲、轴承损坏脉冲不均匀等。反映在传动系统上是飞车、过流、震荡等。交-交变频传动系统中设置有开环方式功能,可以检查速度反馈回路以及磁通位置角和转子位置角是否重合。图10是编码器一侧轴承损坏时的波形。

图10 编码器轴承损坏波形Fig.10 Waveforms of the damaged encoder bearings

图10中,速度给定值和速度实际值为最大转速的百分数(最大转速为470r/min),定子电流实际值为最大定子电流的百分数(最大定子电流为5 416A);其中,曲线1为速度给定值,曲线2为速度实际值,曲线3为电机定子线电流实际值。

编码器轴承损坏故障表现在主电机是速度抖动,并且有异响。PDA记录速度和电流波形均有波动,如图10所示。开始怀疑轧机的支撑辊有掉肉的现象,因为最初是电机每转2圈有一个波动,而支撑辊的周长正好是工作辊的2倍,但经过检查支撑辊未损伤。对PDA波形认真分析后发现,速度的波动引起了定子电流和电压的波动,因此怀疑速度实际值检测回路出现了问题,检查编码器发现有一侧轴承卡堵,更换后正常,见图11。

图11 更换编码器后正常波形Fig.11 Normal waveforms after replacing the encoder

4 结论

通过对实际应用的交-交变频器主传动控制系统的结构和常见故障的介绍,希望能对有关人员熟悉和了解交-交变频器有所帮助。西门子交-交变频器主要用于大容量、低转速的场合,装机量比较少,介绍这方面书籍或资料也比较少,以上是通过工作中的经验和体会,总结出的交-交变频传动系统的常见故障处理方法,希望对有关人员有所帮助。

[1]马小亮.大功率交-交变频调速系统及矢量控制技术[M].第3版.北京:机械工业出版社,2003.

[2]李崇坚.交流同步电机调速系统[M].北京:科学出版社,2006.

[3]天津电气传动设计研究所.电气传动自动化技术手册[M].第2版.北京:机械工业出版社,2005.