一种再生制动控制策略的实验与仿真分析

2012-09-22,,,

,,,

(1.江苏大学 汽车与交通工程学院,江苏 镇江 212013;2.江苏大学 电气信息工程学院,江苏 镇江 212013)

1 引言

纯电动汽车具有节能、低噪声、零排放等突出优点,是电动汽车发展的重要方向之一。然而,电动汽车至今尚未形成规模,主要原因是电动汽车不尽人意的续驶里程以及电能的转换效率。车载电源是制约电动汽车发展的关键技术之一,现代电动汽车的瓶颈仍然是车用储能装置即电池技术,电池的能量、成本、质量以及电池的充电设备构建等都制约着电动汽车的发展[1]。动力电池的主要缺陷:1)功率密度低,只有汽油的几十分之一,这严重地制约了电动汽车的续驶里程;2)动力电池的充电电流一般是放电电流的二分之一或三分之一,而出于刹车安全考虑,车辆的制动功率要求很高,通常是起步功率的几倍,因此动力电池一般无法满足再生制动的功率要求,从而也不适宜做再生制动的储能容器。

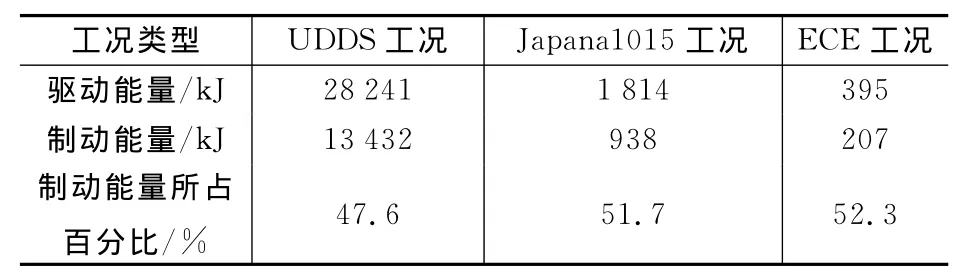

如何提高车辆动力性和续航里程是当前电动汽车主要研究方向之一,资料表明,在典型城市工况下,在汽车制动过程中以热能方式消散到空气中的能量约占驱动能量的50%。如表1所示。如果能有效地将这部分损失能量回收并加以再利用,提高能量利用率,电动汽车续驶里程将大大提高。

表1 典型城市工况下制动消耗能量与总能量对比Tab.1 Energy consumption of braking compared with the total energy in typical urban conditions

在电动汽车能量管理系统中,要求能尽可能多地利用再生制动回馈的能量。通常采用向蓄电池充电来吸收再生制动回馈的能量,其缺点是蓄电池难以实现短时间大功率充电,且充放电循环次数有限,成本高。近年发展起来的超级电容器具有比功率高、循环寿命长等突出特点。它能存储大量电荷,并且充放电迅速,能够在电动汽车加速时提供足够高的峰值电流,制动时可以迅速吸收回馈大电流,从而达到回收车辆动能[2-3]。

因此,合理的利用电机的再生制动,不仅能为汽车提供辅助制动功能,提高整车制动性能,而且能够通过回收制动能量来节约能源,延长电动汽车的一次充电续驶里程。根据美国电力科学研究院(EPRI)对在美国几个城市中的电动汽车实际运行所做的统计数据表明,对于在这些城市中频繁启、停的电动汽车,再生制动给动力蓄电池组补充的能量,能使它的续驶里程增加10%~20%,因此在现有的情况下,对电动汽车再生制动进行研究是一项非常有意义的工作。

2 系统概述

再生制动又称再生回馈制动,其原理是在制动时将电动车行驶的惯性能量传递给电机,电机以发电方式工作,实现制动能量再生利用。同时,产生的电机制动力矩又可对驱动轮施加制动,产生制动力。由于再生制动利用了原本被消耗于摩擦制动的能量,因此可降低车辆的能耗,改善目前由于蓄电池能量密度低带来的续驶里程短的瓶颈[4]。

2.1 再生制动方案设计

本文提到的电动汽车用电机是一台直流无刷电机,再生制动系统如图1所示。

图1 再生制动系统的示意图Fig.1 Regenerative brake system diagram

图1中,蓄电池是主电源,是汽车行驶的动力源。超级电容是再生能量的储存容器,车辆刹车制动时,电机通过回馈制动将车辆动能转化为电能,回馈的电能经逆变器、DC-DC控制器转移到超级电容中存储;车辆起步行驶时,超级电容又作为辅助动力源,将储存电能释放出去以供驱动车辆使用。DC-DC控制器实际上是一个电压调节系统,其作用是调节逆变器直流侧电压或超级电容电压。逆变器在电机电动时,将蓄电池直流电能逆变成交流电能以驱动电机;在电机回馈制动时,又将电机产生的交流电能整流成直流电能,经DC-DC控制器,将电能储存在超级电容中。

2.2 控制系统硬件结构

再生制动系统电路主要由采样电路、驱动电路、功率电路和控制电路构成,该系统以单片机ATMEGA 16为控制核心,构成整个控制系统的硬件电路(见图2)。控制系统硬件电路主要包括采集电压的分压电路、采集电流的电流传感器、电机转速采样电路、加速信号和制动信号采样电路、4路PWM驱动电路和2路开关信号输出电路[5]。

图2 控制系统硬件结构图Fig.2 Hardware structure of control system

控制系统硬件电路的主要功能是采集各类信号,以供主控制单元判断实验员的意图和再生制动系统的运行状态;主控制单元分析对比实验员的意图和系统的运行状态后再输出各类控制信号(4路PWM信号和2路开关信号),控制信号经驱动电路控制整个系统的运行;主控制单元与上位机串口通信,主控制单元可以将采集到的各种电压、电流数据发送到PC机,PC机以图形和数字的形式显示系统运行状况,并储存采集到的数据,PC机也可以通过串口通信间接控制再生制动系统运行。

2.3 主电路设计

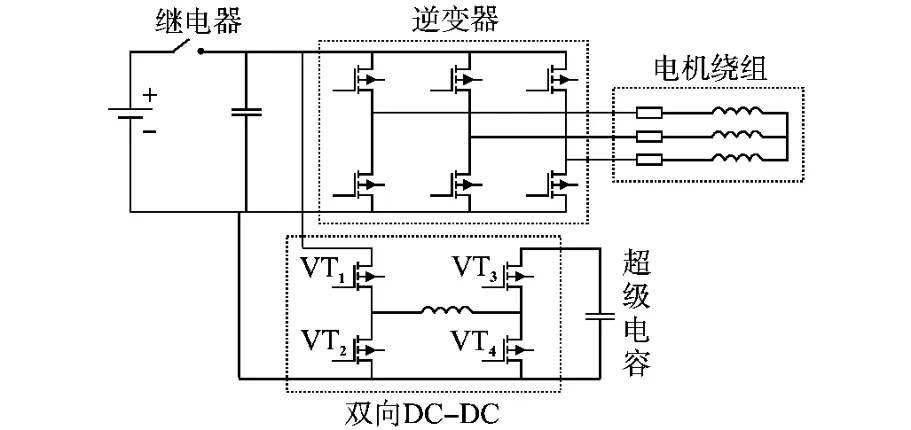

为了电能可以方便地在蓄电池、超级电容和电机之间转移,本文采用了一种独特主电路拓扑结构,如图3所示。主电路主要由双向DC-DC模块、继电器和逆变器构成。

图3 主电路拓扑结构Fig.3 The main circuit topology

继电器能方便地接通或断开蓄电池与主电路之间的回路。逆变器由6个MOSFET构成,电机电动时,逆变器将直流侧的直流电能转换为交流电能以供驱动电机;电机回馈制动时,因MOSFET内部寄生1个并联二极管,此时逆变器相当于1个整流电路,可以将电机发电产生的交流电能转换为直流电能输出到逆变器的直流侧;双向DC-DC模块是由4个MOSFET管和1个电感组成1个H桥电路,它具有双向升压降压作用,即在再生制动时,可以从逆变器直流侧到超级电容两端的升压或降压,也可以在启动时,从超级电容两端到逆变器直流侧的升压或降压。下文将详细地介绍双向DC-DC的功能,在此不再赘述。

3 再生制动控制策略研究

本文中的再生制动控制策略不仅针对再生制动时车辆动能的回收和存储问题,还包括回收电能再利用的问题,从总体上可以将整个工况划分为电机启动行驶和再生制动2种工况。

3.1 电机启动的控制策略

电机启动时主要原则是优先利用超级电容中储存的电能,等超级电容中电能不足以满足电机的功率要求,再切换到蓄电池供电,由蓄电池继续驱动电机。因此,整个电机启动过程可以划分超级电容供电和蓄电池供电2种状态。

1)超级电容供电。此时,继电器断开蓄电池与主电路之间的回路,因为超级电容端电压小于蓄电池电压,此时双向DC-DC工作于输出升压状态,将超级电容电压升高至蓄电池电压持平,以便向电机供电[6]。

2)蓄电池供电。此时,继电器接通蓄电池与主电路之间的回路,双向DC-DC不工作,超级电容停止向电机供电。

3.2 再生制动的控制策略

在再生制动过程中,电机转速因制动不断下降,而超级电容一直处于充电状态,因此,在整个过程中,直流侧电压不断下降,而超级电容端电压却不断上升。为了保证在整个制动过程中,电机再生制动产生的电能都可以顺利转移到超级电容中储存,需先降压制动,后采用升压制动。

1)降压制动。再生制动初期,电机转速高,直流侧输出电压也高,超级电容经前一阶段放电,端电压低,此时若直接向超级电容充电,难免造成制动电流过大,故双向DC-DC宜工作在输入降压状态,以降低直流侧输出电压再向超级电容充电。

2)升压制动。再生制动后期,电机转速低,直流侧输出电压也低,超级电容经前一阶段充电,电压有所提高,为了保证再生制动回馈的电能可以继续向超级电容充电,此时双向DC-DC宜工作在输入升压状态,升高直流侧电压向超级电容充电。

若要确保在整个再生制动过程中电机的制动转矩恒定,须先确保制动电流恒定,而恒电流制动需采用电流闭环控制制动电流。简言之,再生制动过程中,控制双向DC-DC,使之在降压制动和升压制动2种状态下都可以确保制动电流恒定。

4 Simulink仿真模型搭建

本文在Simulink仿真环境下搭建了再生制动系统的数学模型,其中包括电机模型、双向DC-DC模型、电机启动控制模型和再生制动控制模型。

4.1 电机启动控制模型

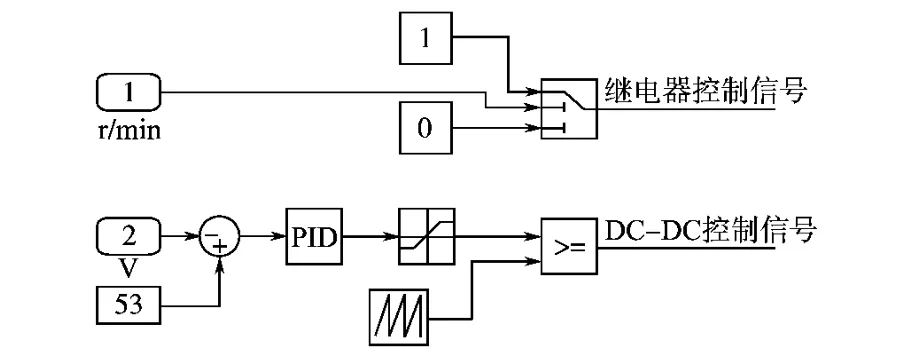

电机启动的原则是优先利用超级电容中存储的电能,直至超级电容无法满足电机的功率要求,再切换到蓄电池供电,启动控制模型如图4所示。

图4 电机启动控制模型Fig.4 Motor start control model

试验表明,超级电容提供电能驱动电机,电机转速达到80r/min时,超级电容就无法满足电机的功率要求。所以在Simulink仿真环境下,当电机转速超过80r/min,继电器自动接通蓄电池与主电路之间的回路,双向DC-DC停止工作,此时蓄电池向电机供电。

在超级电容供电时,为了可以正常启动电机须提高超级电容输出电压,使之与蓄电池电压持平。此时双向DC-DC须工作在输出升压状态下,与此同时,采用输出电压闭环控制,先采样直流侧电压,再与电压给定值比较,根据比较结果调节PWM的占空比,使超级电容经升压后输出电压始终与蓄电池电压持平。

这样,超级电容经升压后再向电机供电,其作用相当于蓄电池直接向电机供电。

4.2 再生制动控制模型

再生制动过程中,为确保电机制动转矩恒定,本文采用电流闭环控制以确保电机制动电流恒定,电流闭环控制模型如图5所示。

图5 再生制动控制模型Fig.5 Regenerative braking control model

为了确保电机制动电流在降压制动和升压制动2个过程之间可以平稳过渡,降压制动时的电流给定值略大于升压制动时的电流给定值。另外,在降压制动时,电机制动电流不连续,为了保证制动转矩恒定,只能采用制动电流平均值恒定的方式,先采样电机平均制动电流,再与给定值比较后调节相应PWM的占空比,以控制电机制动电流的平均值;在升压制动时,电机制动电流连续,可以采用电流滞环控制,先采样制动电流,并与给定值比较,当制动电流超过上限值时,相应的MOSFET导通,此时电机制动电流开始爬升,制动电流低于下限值时,相应的MOSFET关断,制动电流逐渐下降。

5 实验与仿真结果

由于试验条件限制,搭建的试验台包括:蓄电池(额定电压50V)、超级电容(5F)和飞轮(转动惯量:1.81kg·m2),飞轮模拟电动汽车质量,再生制动回收的动能也是飞轮的动能,以下是试验台实验和仿真结果。

5.1 电机启动时的实验和仿真结果

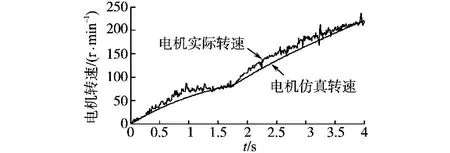

如图6所示,前半段是在超级电容驱动下的电机转速曲线,后半段是蓄电池驱动下的电机转速曲线。

由图6中仿真曲线和实验曲线可知:1)实现了先由超级电容驱动电机,当超级电容无法满足电机功率要求时切换到蓄电池供电继续驱动电机;2)由于超级电容经过前半段的放电,后半段已无法满足电机的功率要求,从而,电机转速曲线出现了转折点;3)仿真曲线与实验曲线基本一致。

图6 电机启动的转速曲线Fig.6 The speed curves of the motor starting

5.2 再生制动的实验和仿真结果

如图7所示,电机转速仿真曲线和实验曲线基本上是一致的。由于电机摩擦阻力跟速度有关,高速时摩擦阻力大,低速时摩擦阻力小;加上制动电流随着速度不断下降,电机制动电流无法维持恒定而下降,所以在前半段电机制动转矩保持恒定,而在后半段电机制动转矩也随着制动电流下降而下降。

图7 再生制动的转速曲线Fig.7 The speed curves of the regenerative barking

综合上述2个因素,在前半段电机减速度大,后半段电机减速度小,所以在整个过程电机没有保持匀减速制动。

图8是超级电容的电压曲线,首先,仿真曲线与实验曲线基本一致。由于超级电容内阻的存在,在超级电容充电时,充电电流会在内阻上形成压降,因此在再生制动开始的瞬间,超级电容端电压就爬升到20V左右(超级电容的初始电压为10V)。

图8 超级电容的端电压曲线Fig.8 Terminal voltage curves of super capacitor

图9是电机制动电流仿真曲线,前半段电机制动电流维持恒定;后半段随着电机转速不断下降,电机反电动势随之下降,此时,电机制动电流无法维持恒定而不断下降。

图9 制动电流的仿真曲线Fig.9 Simulation of braking current curve

6 结论

通过分析实验和仿真的结果,可以得到以下结论:1)超级电容作为储能容器,可以存储再生制动回收的电能,然后再将回收的电能再利用以启动电机,从而实现提高电能利用率的目的;2)再生制动过程中,适当地采用合理的控制策略可以保证电机制动转矩的恒定,进一步通过改变电流给定值,可以达到控制电机制动转矩大小的目的;3)从理论和实验角度上,证明了此再生制动系统的可行性。

[1]孙逢春.电动汽车[M].北京:北京理工大学出版社,1996.

[2]陈清泉,孙逢春,祝嘉光.现代电动汽车技术[M].北京:北京理工大学出版社,2002.

[3]王雪迪,杨中平.超级电容在城市轨道交通中改善电网电压的研究[J].电气传动,2009,39(3):77-80.

[4]程伟,徐国卿,王晓东.电动汽车用永磁无刷电机回馈制动技术研究[J].电气传动,2005,35(11):15-23.

[5]马潮.AVR单片机嵌入式系统原理与应用[M].北京:北京航空航天大学出版社,2007.

[6]Faggioli,Rena,Danel,etal.Super Capacitors for the Energy Management of Electric Vehicles[J].Journal of Power Sources,1999,84(2):261-269.