大功率模块电源的分析和设计

2012-09-22,

,

(1.盐城工学院 电气工程学院,江苏 盐城 224051;2.南京航空航天大学 自动化学院,江苏 南京 210016)

高功率密度、高可靠性是模块电源的发展方向,标准化、薄型化是模块电源的国际趋势[1-4]。模块电源工作时,功率器件高速开关工作。器件关断时,回路寄生电感储存的能量释放出来,会产生差模干扰。高du/dt节点通过其对地的寄生电容,在地回路中产生共模干扰。为了研究模块的电磁干扰特性,有必要进行寄生参数模型的建立[5-6]。

高温是造成模块电源失效最重要的因素之一。需要在产品的预研和开发阶段,对热设计方案进行全面的可行性分析和优化设计,从而加快热设计的速度并提高设计质量[7-10]。本文将建立模块电源的寄生参数模型,运用Flotherm软件进行三维热仿真分析。

1 封装结构

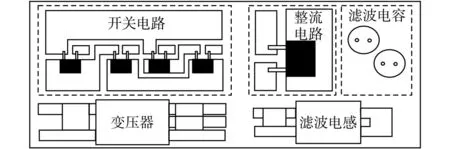

电路拓扑采用移相控制零电压开关PWM全桥变换器,变换器工作原理详细分析见文献[11-12]。封装结构采用了三维叠层封装结构:1)底层为具有高导热率的铝基板,其上面焊接开关管、整流二极管等功率器件,布置变压器、滤波电感和滤波电容等无源器件;2)中间层为FR-4基板(PCB1),上面有主电路的连接线路及电压、电流检测电路等;3)顶层为FR-4基板(PCB2),上面布置控制、保护电路和辅助电源等。通过铜柱实现底层基板上的布线、器件和PCB1之间的电气连接,PCB1和PCB2则通过接插件连接。器件采用表面组装器件,变压器和电感采用平面磁芯。图1为模块电源铝基板上元器件布局俯视图。

图1 铝基板上元器件布局Fig.1 Layout on the Al-based substrate

2 寄生参数模型建立

2.1 寄生电感

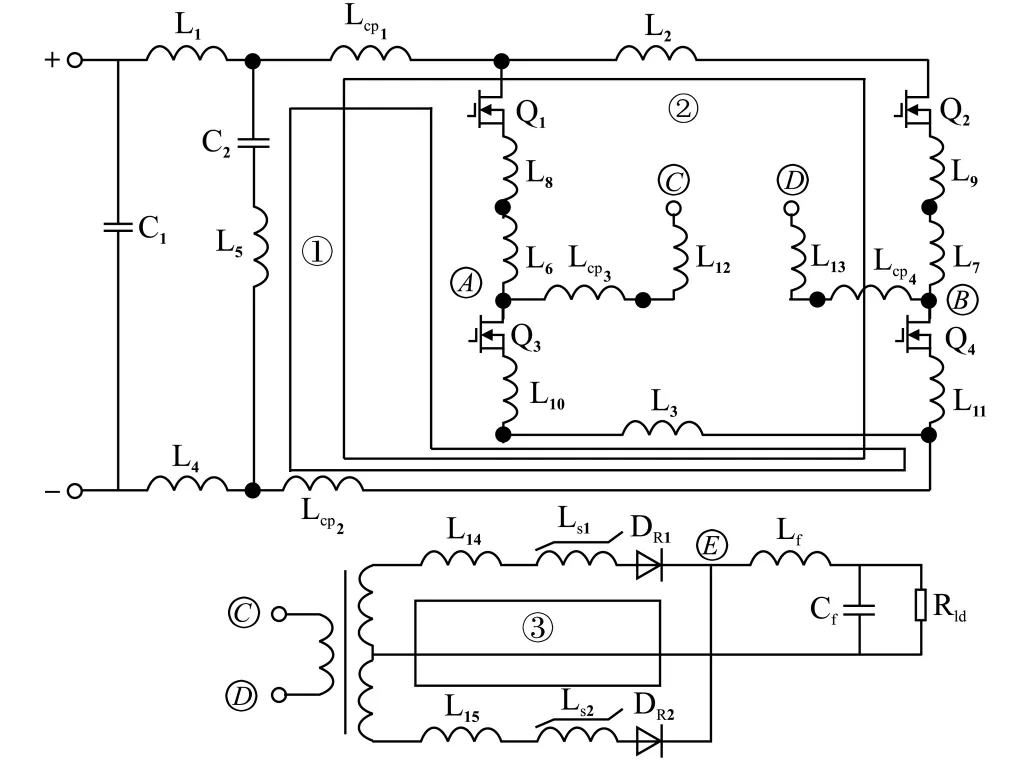

图2为考虑寄生电感的电路模型。图2中,Q1~Q4是4只开关管,LS1,LS2是尖峰抑制器,DR1和DR2是输出整流管,Lf是滤波电感,Cf是滤波电容,RLd是负载。●表示连接底层和中间层的铜导电柱,L1~L7为线路寄生电感,L8~L11分别为Q1~Q4的源极和电路板互连产生的寄生电感,L12~L15为变压器引出端连接相关的寄生电感,Lcp1,Lcp2,Lcp3,Lcp4为铜柱的寄生电感,C1和C2是直流母线滤波电容。回路①,②,③为高di/dt回路。

图2 考虑寄生电感的电路模型Fig.2 Circuit model with parasitic inductances

2.2 寄生电容

图2中,A,B,E为高du/dt节点。节点A,B,E包围的覆铜层对铝板层的寄生电容分别为CA,CB,CE,给共模EMI提供了传导路径。测得寄生电容CA=274.1pF,CB=152pF,CE=478.7pF。铝基板的绝缘层薄,产生了较大的寄生电容。

2.3 线路布局优化设计

为改善模块的EMC性能,线路布局设计应为:1)尽可能减小图1中回路①,②,③的寄生电感;2)合理设置电源母线滤波电容;3)节点A,B,E包围的覆铜层面积应尽可能减小。

3 热设计

模块电源中的损耗主要存在于开关管、整流二极管和磁性元件。为了减少元器件的损耗,可以通过合理选取电路拓扑和器件、优化设计磁性元件等来实现。在设计模块电源时,在保证电功能的前提下,应选用低功耗器件,减小其损耗。本模块电源的主功率器件选用了低导通电阻的CoolMOS,整流二极管选用了肖特基二极管。在电路拓扑和元器件已确定的情况下,模块电源又要求自然冷却,那么选用合适的散热材料,提供有效的热传送路径,减小发热器件热传送路径上的热阻非常关键。采用Flotherm软件对模块电源进行热分析,给出模块电源温度的稳态分布情况。

3.1 损耗分析

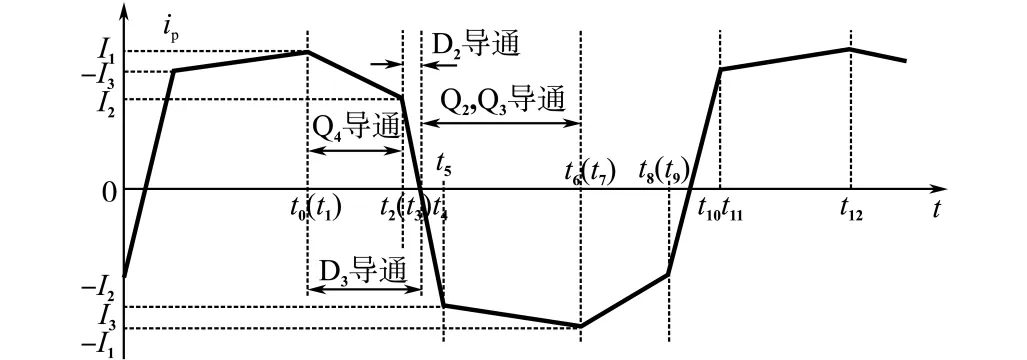

由于开关管的开关过程较短,这里将其忽略,将原边电流波形简化为图3所示的损耗分析用电流波形。D2,D3为Q2,Q3的寄生二极管。[t2,t6]的持续时间为Dp×Ts/2,Dp为原边占空比,[t0,t2]的持续时间为(1-Dp)×Ts/2,[t2,t5]的持续时间为副边占空比丢失时间Dloss×Ts/2。

图3 损耗分析用变压器的原边电流图Fig.3 Waveform of primary current of transformer for loss analysis

根据变换器的输入输出条件及变压器漏感等参数,可计算出电流I1,I2,I3以及占空比DP,Dloss。

3.1.1 开关管损耗

开关管的总损耗包括通态损耗和开关损耗。

3.1.1.1 导通损耗

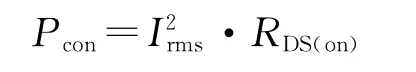

MOSFET的导通损耗

式中:RDS(on)为 MOSFET 的导通电阻。

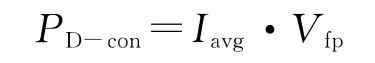

二极管的导通损耗为

式中:Iavg,Vfp分别为二极管平均电流和正向导通压降。

在[t0,t6]半个周期内,计算滞后管导通损耗PQ4-cond,PQ2-cond、滞后管的体二极管导通损耗PD2-on和超前管的体二极管导通损耗PD3-on。

超前管导通损耗

在一个周期内,单只超前管的通态损耗为

单只滞后管的通态损耗为

3.1.1.2 开关损耗

开关管实现了零电压开通,开通损耗为零。因此,开关损耗只计算关断损耗。由于是自然关断,开关管的体二极管的反向恢复损耗为零。

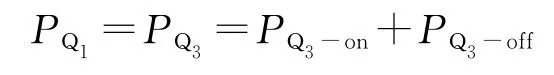

3.1.1.3 总损耗

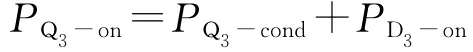

1)单只超前管总损耗:

式中:PQ3-off为超前管的关断损耗。

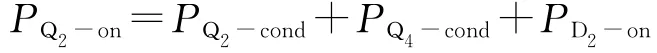

2)单只滞后管总损耗:

式中:PQ2-off为滞后管的关断损耗。

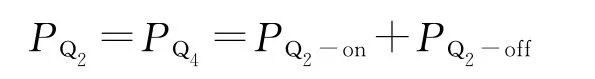

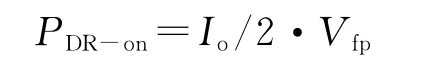

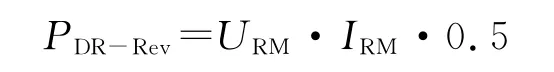

3.1.2 整流二极管损耗

整流二极管的损耗包括通态损耗和反向恢复损耗。整流二极管采用肖特基二极管,通态损耗为

反向恢复损耗为

由于使用了尖峰抑制器,整流二极管几乎没有尖峰电压,承受的最大反向电压为URM=2Vin/K,IRM为最大反向漏电流。单只整流二极管的总损耗为

3.1.3 磁性元件损耗

变压器、滤波电感等磁性元件是影响模块电源体积、重量和外形的主要因素。文献[13]分析和优化设计变压器和电感,给出了变压器和电感损耗的计算过程和结果。

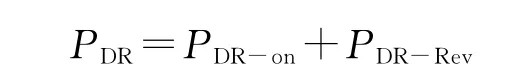

3.1.4 损耗分布

模块电源输入直流电压Vin=270V,输出28V/36A时,主要损耗分布如图4所示。

图4 模块电源的主要损耗分布Fig.4 Main loss distribution of the power module

3.2 热分析

3.2.1 三维热分析模型

模块电源样机工作时,将其安装在一块散热器上,铝基板的背面和散热器之间涂抹导热硅脂。采用Flotherm进行热分析。重要参数的设定包括数学分析模式和流体流动属性的设定、系统环境(初始条件及边界条件等)、模型参数的设定、网格疏密的控制。

由于本模块是在自然冷却条件下工作,其设定的热源模式是传导元件,并考虑辐射热传输。Flotherm软件可以显示出整个系统的等温面。

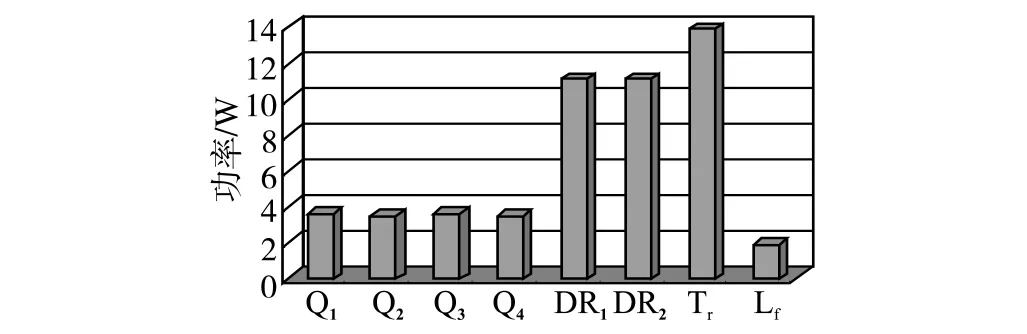

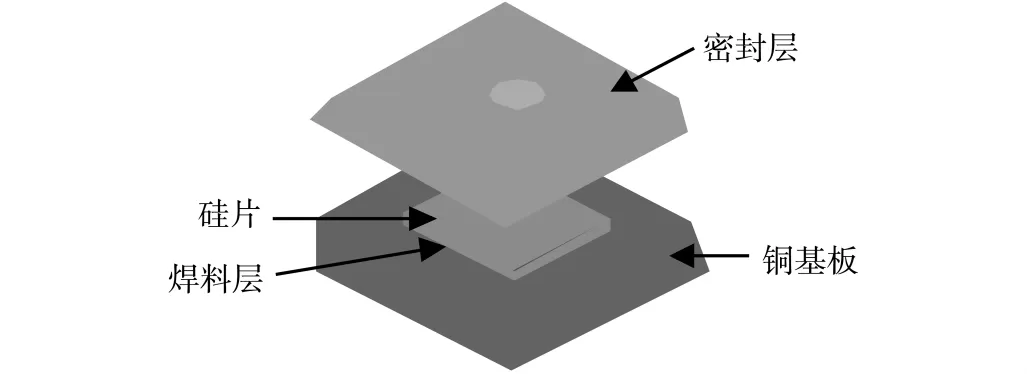

3.2.1.1 开关管、整流二极管的热模型

开关管、整流二极管的热模型相似。图5为MOSFET的结构图。MOSFET的第一热传输路径为:开关管芯片的有源区产生的热量,以传导的方式,经过硅片、焊料再传输到底层铜基板。第二热传输路径为:芯片产生的热量以传导的方式通过密封材料,然后通过对流或辐射向大气散发。图6为MOSFET的等效热阻模型。

图5 MOSFET的结构图Fig.5 Structure of the MOSFET modele

图6 MOSFET的等效热阻模型Fig.6 Equivalent thermal resistance model of the MOSFET

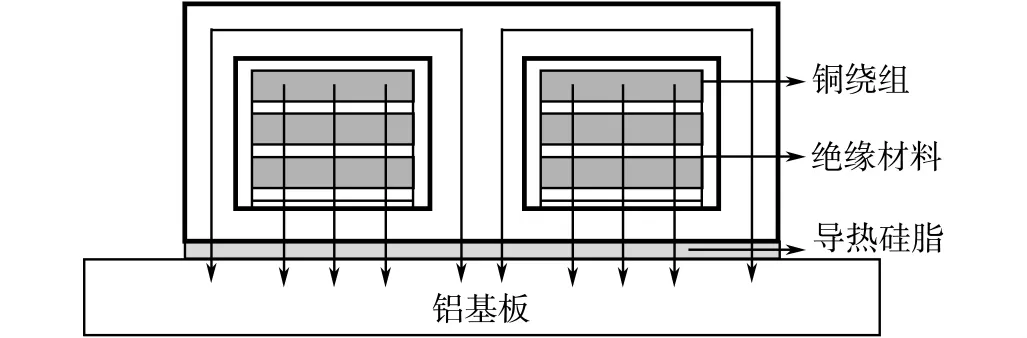

3.2.1.2 磁性元件的热传输路径

在铝基板上布置变压器、电感等磁性元件。在变压器和铝基板之间以及变压器磁芯和绕组的底部涂抹导热硅脂。变压器的热量主要通过传导方式,首先传向铝基板和散热器,然后在自然风冷或强迫风冷下,通过对流方式散去[14]。因为空气的导热率比绝缘材料和导体材料的导热率小很多,可以将磁芯和绕组的热传输特性分开分析。图7为变压器的热传输路径。

图7 变压器的热传输路径Fig.7 Heat transfer path of the transformer

3.2.2 热分析结果

模块电源样机工作时,将其安装在一块散热器上,铝基板的背面和散热器之间涂抹导热硅脂。采用Flotherm进行热分析,仿真条件如下:1)大气(环境)温度为35℃;2)模块在自然冷却条件下工作,考虑辐射热传输;3)没有焊接空洞。模块电源输出28 V/36A时,从温度界面截图可知,模块电源的热点出现在变压器和整流二极管上。最高温度点在变压器的绕组中,为118.46℃。整流二极管的结温为101.26℃,低于最高允许结温175℃。

4 实验结果及结论

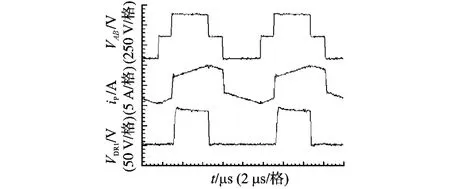

图8为28V/36A模块电源输出满载的波形,波形分别是变压器原边电压VAB、原边电流ip和变压器副边整流二极管电压VDR1。模块电源稳定工作时,采用FLUKE红外测温仪F65测量温度。变压器表面最高温度和环境温差为58℃,与之对应的仿真温差为52℃。模块电源可安全工作。

图8 实验波形Fig.8 Experimental waveforms

高功率密度、高可靠性是模块电源的发展方向,可使模块电源小型化和轻量化。提高模块电源的功率密度会产生严重的电磁干扰和热设计问题,从而影响模块的可靠性。在实验室完成28V/36A输出模块电源样机,模块电源采用移相控制ZVS PWM全桥变换器拓扑和三维叠层封装结构。分析了模块电源的差模干扰、共模干扰路径,建立寄生参数模型,提出改善模块电源电磁兼容性能的措施。分析了模块电源中开关管、整流二极管和磁性元件的损耗,运用Flotherm软件进行三维热分析,得到模块电源的稳态传热结果,模块电源最高温度测试结果与分析结果吻合较好。

[1]Tabisz W A,Jovanovic M M,Lee F C.Present and Future of Distributed Power Systems[C]∥IEEE APEC,Boston,USA,1992:11-18.

[2]Blaabjerg F,Consoli A,Ferreira J A,etal.The Future of Electronic Power Processing and Conversion[J].IEEE Trans.Industry Applications,2005,41(1):3-8.

[3]Rosado S,Arnedo L,Liu Q,etal.Review and Analysis of Modeling and Characterization of Power Electronic Systems[C]∥CPES Seminar.Virginia,USA,2005:112-124.

[4]Rosado S,Wang F,Boroyevich D.Analysis of Energy and Information Characteristics of Power Conversion Systems[C]∥CPES Seminar.Virginia,USA,2004:57-64.

[5]Yang L,Lu B,Dong W,etal.Modeling and Characterization of a 1kW CCM PFC Converter for Conducted EMI Prediction[C]∥IEEE APEC.Piscataway,NJ,USA,IEEE Press,2004:763-769.

[6]Andrew C Baisden.Modeling and Characterization of Power Electronic Converters with an Integrated Transmissionline Filter[D].Virginia:Virginia Polytechnic Institute and State University,2006.

[7]Lasance C.The Conceivable Accuracy of Experimental and Numerical Thermal Analysis of Electronic Systems[J].IEEE Trans.Components and Packaging Technologies,2002,25 (3):180-198.

[8]Sewall E A.Development of a Thermal Management Methodology for a Front-end DPS Power Supply[D].Virginia:Virginia Polytechnic Institute and State University,2002.

[9]Manu M.Integrated Thermal Management Strategies for Embedded Power Electronic Modules[D].Virginia:Virginia Polytechnic Institute and State University,2006.

[10]Pang Y F.Integrated Thermal Design and Optimization Study for Active Integrated Power Electronic Modules(IPEMs)[D].Virginia:Virginia Polytechnic Institute and State University,2002.

[11]阮新波,严仰光.脉宽调制DC/DC全桥变换器的软开关技术[M].北京:科学出版社,1999.

[12]阮新波,严仰光.直流开关电源的软开关技术[M].北京:科学出版社,2000.

[13]王建冈,阮新波.大功率模块电源中平面磁性元件的分析与设计[J].电气应用,2008,28(3):58-62.

[14]Dai Ning,Lee F C.Design of a High Density Low-profile Transformer[C]∥IEEE APEC,California,USA,1996:434-440.