IMC预测控制在德州电厂摆角控制再热汽温的应用

2012-09-19郭忠波王建华开平安

李 明,郭忠波,王建华,李 全,开平安

(1.华能德州电厂,山东 德州 253024;2.北京控软公司,北京 100086;3.国家发改委能源研究所,北京,100055)

0 引言

火力发电是电力的支柱性产业。发电厂的汽温控制一直是电厂自动控制的一个难点,对国内主力发电机组的安全性和经济性有重要影响。由于气温回路独特的大延迟、大滞后特点,采用常规的控制方案往往都达不到控制效果。国内的很多专家也提出了预测控制、模糊控制等各种手段来解决这个问题,但是由于没有切实可行的介入和控制方法,最后的效果都不是很明显。本文通过德州电厂项目改造,有效控制了再热气温问题,为电力行业内部相似问题提供了参考。

1 相关系统介绍

德州1号机组为哈锅生产的300 MW、1025T/H亚临界、一次中间再热、四角切圆燃烧、自然循环汽包炉。该机组改造前再热汽温调节运行工况为:运行人员手动改变摆动燃烧器倾角为主,自动调节再热汽事故喷水阀门为辅的调节方式。具体运行方式如下。

1.1 喷燃器 (火嘴)摆角手动调节

目前德州电厂只能凭借运行人员的个人经验和习惯,跟随机组负荷手动操作再热汽温温度的变化。通过摆动燃烧器倾角,改变锅炉内煤粉燃烧火焰中心,沿炉膛中心线高度位置上下平移,达到使炉膛出口烟温发生相应的变化,改变炉内辐射传热量和烟道对流传热量的分配比例,从而改变再热器的吸热量。

1.2 再热汽减温水喷水调节

这种手段不利于机组的经济运行,一般在国外成熟机组不单独使用,主要作为烟气挡板调节或者喷燃器摆角调节的辅助手段。但是在德州电厂1号机组由于没有烟气挡板,并且喷燃器只能手动调节,使得减温水事故调门成为唯一有效的调节手段。现在1号机组再热汽温主要靠减温水调节阀喷水控制,减温水喷水控制分别由A侧减温水喷水回路和B侧减温水喷水回路独立完成,每一侧的减温水喷水控制回路,由一个串级PID控制回路加前馈控制系统组成,并引入总风量测量值作为前馈信号。

由于机组再热汽温控制由运行人员手动以最大3°/min的幅度控制摆角,与操作员的操作经验和习惯密切相关,无法保证控制水平的一致性和稳定性。减温水调节阀频繁开关,既浪费了能源,又降低了设备的使用寿命。摆动燃烧器调门的操作无法兼顾A,B两侧的再热汽温均衡控制,而且自动投入率不高、喷水消耗比较大、汽温波动幅度大等问题都比较突出。

2 控软先进控制软件优化系统介绍

2.1 再热汽减温水系统优化

优化方案目的。德州电厂先后对常规PID策略优化、模糊控制、预测控制等解决方案进行了试验,最终确定了采用北京控软公司AECS-2000先进过程控制系统以OPC通讯的介入模式,采用了系统内INTUNE(建模引擎),MANTRA(运行引擎),通过借助软件的CC协调控制、IMC内膜控制、MMC多变量解耦控制模块的先进控制功能块,排除过程中的大滞后、延迟、耦合干扰,优化控制器的输出,以达到长时间的稳态控制。实现再热汽温控制以摆嘴自动为主,以减温水自动调节为辅的工作模式,消除温度控制特有的大滞后、多耦合等因素引起的调节品质不理想的现状,提高机组热效率以及机组的AGC快速反应能力,保证机组整体安全和经济运行。

2.2 系统过程控制优化策略及设计方案

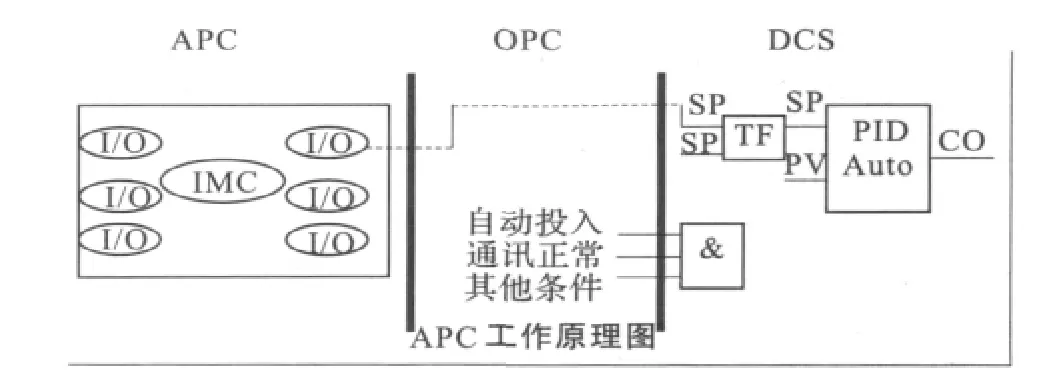

(1)MANTRA控制软件与DCS系统的数据通讯方案。作为先进实时控制应用软件,MANTRA与DCS上的控制回路紧密相连。DCS中一些操作约束条件可有效阻止一些不可行的控制状况,一旦通讯中断时,DCS回应报警并自动切换到备份模式。

(2)DCS侧的相应逻辑策略。在新华DCS控制系统侧,设置必要的先进控制投切安全保护策略。目的有以下两点:第一,通过新华的DCS控制逻辑,判断MANTRA是否获得控制权,实现运行人员通过操作画面进行摆角再热汽温先进控制调节系统 (以下简称APC)的投入和切除操作。同时在APC控制投入时,实时数据能够和DCS系统进行相关控制信号和反馈信号的数据传递;第二,在APC控制切除时,控制信号交还给原有新华PID控制逻辑进行控制,保证控制模式的无扰切换,避免再热汽温调节系统出现扰动而影响系统的安全经济运行,如图1所示。

图1 APC的工作原理图Fig.1 Principle of the APC

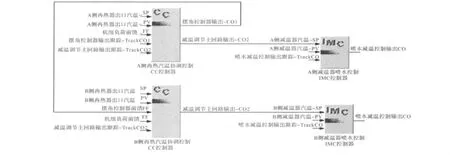

(3)先进控制策略方案。简单策略原理如图2。上方和下方利用MANTRA协调控制CC模块以A,B再热器出口温度为PV,以锅炉风量为前馈,以摆角控制器输出和A,B再热汽温调门输出为跟踪量。基于PV-SP的偏差经 (INTUNE)内建模型和调试计算后实行两路控制器输出,一路为A,B再热汽温调节CO2,送入下级控制模块和再热器入口汽温PV进行比较运算后输入进入内膜控制模块IMC进行相关一侧的再热器调门指令控制;一路为摆角控制器输出CO1,上下两个CC模块的摆角控制输出引入MANTRA的内膜控制模块IMC,并且与A,B再热器喷水后温度和摆角的实际位置进行数学建模和运算后输出,再次与A,B侧再热汽温输出参数进行解耦和均衡后输出摆角调门控制指令,经过速率限制后对摆角进行精化细致的调节。

此策略利用CC控制模块和IMC内膜控制模块,通过分别操控系统的三个不同的输入信号加一个前馈信号来控制摆角和减温水的耦合过程变量。使用这两种先进控制策略主要目的:(1)抑制过程干扰。在达到控制要求的情况下,最大限度地使用摆角控制器来调节再热温度;在稳态控制的情况下,优化两个控制器的输出。先进控制策略使用两个独立的参数表“Active”和“Target”来实现以上三个目标。其中的“Active”参数表定义了CC控制模块中,需要哪个控制器输出设备的期望控制作用最强、最有效。当过程量测值偏离设定值后,控制作用最强 (也是最有效)的控制器输出首先起作用。当控制作用最强的控制器输出饱和后,使用期望控制作用较弱的控制器进行补偿式耦合作用。本策略中,就是使用摆角控制器作为首选的期望控制作用最强的控制器,减温水调节阀作为第二选择的控制器。这样,如果再热汽温PV值严重偏离了SP值,可以在摆角最大作用后,继续通过控制减温水调节阀耦合互补的进行迅速响应,力求两种力量的叠合后快速使过程稳定。(2)先进控制同时使用Target参数表定义了在长期稳态操作状态下,用户所期望的各个控制器输出的目标值。当过程测量值达到目标设定值后,控制模块就开始在不影响过程的情况下,驱动每一个控制器输出达到他们的目标值。比如可以设定减温水调节阀输出为比较小的值 (例如10%),摆角控制器为比较大的值(例如100%)。这样,在保证过程稳定的条件下,就可以尽量使用摆角控制器来调节再热温度。

图2 先进控制策略及方法的简单示意图Fig.2 Single sketch of APC control strategy method

3 系统投运前后效果分析

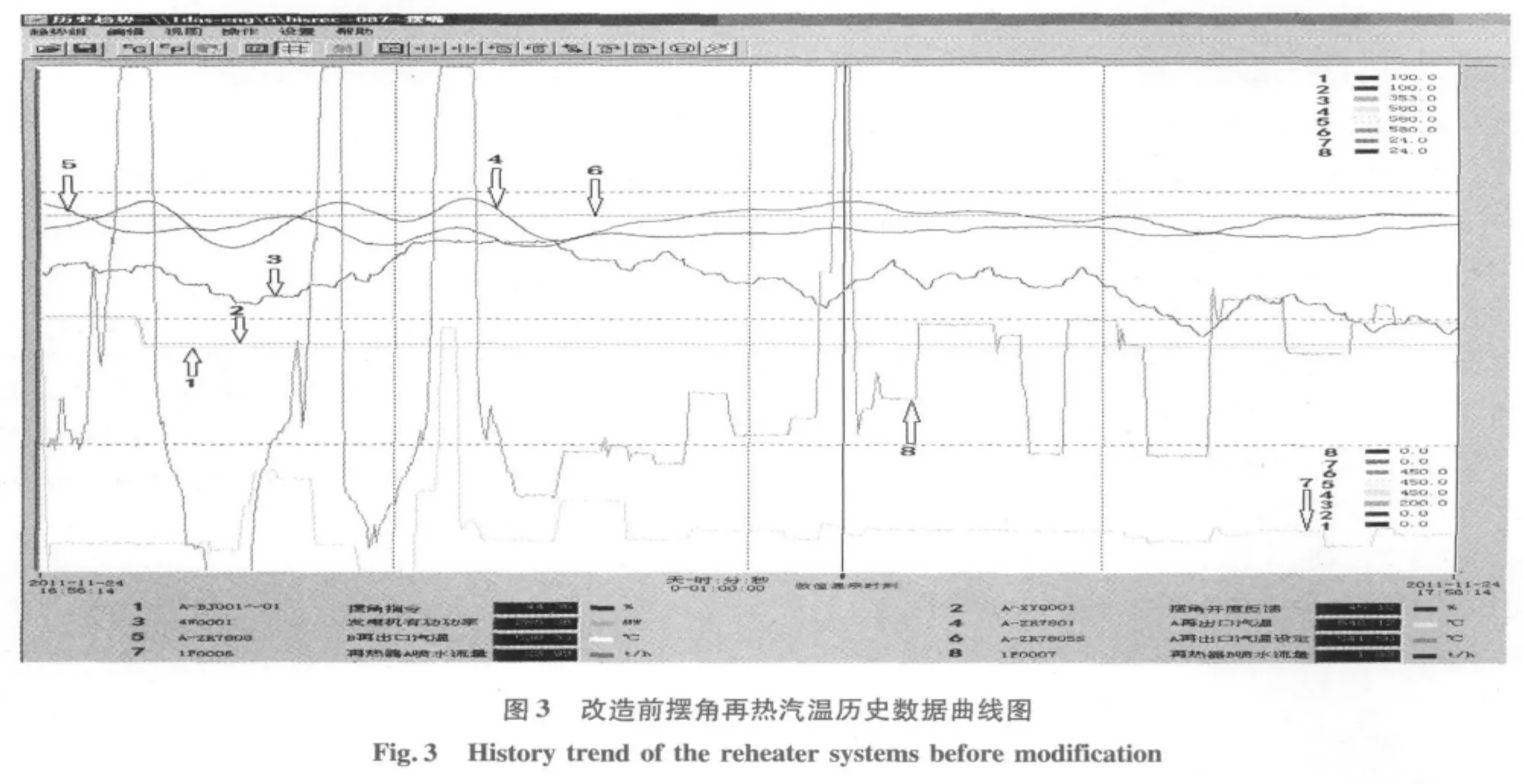

如图3所示的历史曲线数据,是德州电厂1号机组在未投入APC自动控制,运行人员在省调度AGC自动投入的情况下,对摆角再热汽控制进行全程手动控制的一个历史曲线图。从中能看到机组负荷在260~300 MW负荷波动工况下的1 h内,摆角由运行人员从50%降至45% (0°到-2.5°),A再热汽温波动为534℃到547℃,其中超过要求535℃ ~545℃的,厂内要求再热汽温波动指标范围 (再热汽温设定值一般在540℃±2℃)5次;B再温度波动为532℃到544℃,超过要求温度范围3次。A再温度几乎大部分在设定点温度541℃上方运行,而B再温度几乎全程在设定点温度下方运行,同时运行人员手段干预摆角并且减温水调门频繁动作,造成A再热汽喷水量平均8 t/h的流量且最高流量达到24 t/h的流量值,B再热汽喷水量平均2.6 t/h的流量,最高流量至11.5 t/h的流量。

图4所示是德州电厂1号机组APC自动控制系统,成功经受省调度AGC自动投入下,负荷短时间大幅度摆动的运行工况考验的历史数据图。图中通过升降负荷的前后两部分,比较分析了实际APC控制投入情况与图3的情况,说明先进控制系统精确调控再热汽温的效果。

快速负荷上升阶段:机组在接到调度中心指令后,负荷快速在1 h内由210 MW升到303 MW期间,APC自动控制系统先通过IMC,MMC控制模块,通过CC模块协调A,B两侧再热汽温的偏差值后,内模块计算输出相应的快速指令对主调手段的摆角先行快速由70%升到80%的限幅,使A,B再热汽温快速由537℃左右同时升到545℃左右,随着负荷前馈的快速攀升以及汽温在设定值541℃以上产生的近4℃的大偏差而迅速触发辅助手段的减温水调门打开喷水,通过短时间的1~2 t/h的流量而使再热汽温快速回调并维持在541℃设定值附近波动运行,随着负荷的不断攀升,主调摆角以一定的速率不断下行,同时副调的减温水先关闭再快速开大后关闭配合消除汽温的上升趋势。

快速负荷下降阶段:机组在调度指令要求下,负荷快速在随后1 h内由303 MW降到200 MW期间,作为主调手段的摆角在APC自动控制系统的先进控制策略辨识和多变量模糊矩阵快速运算下,顺着调节惯性继续快速关到最低点30%,使A,B再热汽温稳定的由近545℃下降到535℃,随着负荷前馈的快速下降,汽温在设定值541℃以下产生的-4℃的负偏差下触发辅助手段的减温水调门完全关闭,而主调手段摆角开始以较快速率向上摆动到最高80%的限幅,使再热汽温快速上升回归设定值541℃设定值附近,当负荷继续下降到200 MW以下时,由于摆角全开减温水门全关,同时燃烧工况热值已经不足以维持A,B再热汽温上到540℃时,APC系统自动无扰切除转入手动控制。

通过APC自动控制系统未投入和投入时的历史曲线数据分析,能看到在不到两小时,负荷快速由210 MW攀升到303 MW,然后急剧降低到200 MW以下的极端运行工况期间,摆角再热汽温联合先进控制APC系统,能在这个极端过程中全程自动的情况下,通过以摆角为主控、两侧减温水调门为辅助调节手段的方式,快速响应大负荷扰动,极好地维持了A,B两侧再热汽温在535℃~545℃范围内的稳定安全经济运行,最后在运行燃烧控制系统热值不足以维持A,B再热汽温540℃的条件工况下,自动无扰切换到手动控制而把控制权交给新华DCS控制系统,由运行人员进行手动干预,实现了再热汽温的精细化自动控制。

4 应用总结及经济性分析

控软的AECS2000先进控制提供了多种高级功能,如INTUNE(建模和优化引擎)、MANTRA(运行引擎)LPM(电厂控制性能监测)等。只需要几个模块的简单组合,就能完成复杂的过程控制方案。优点如下:(1)作为先进实时控制应用软件,APC系统与DCS上的控制回路紧密相连。DCS中一些操作约束条件,可有效阻止一些不可行的控制状况。通讯中断时,DCS回报警并自动切换到备份模式。(2)MANTRA的诸多先进控制功能块:CC,MMC,IMC可以提供预测控制,有效排除过程的干扰,优化控制器的输出以达到长时间的稳态控制。(3)INTUNE具有自动整定 (Auto-Tuning)功能,即当一个回路在控制策略搭建完成以后,通过开环扰动试验,收集曲线后会进行模型辨识,并给出回路鲁棒特性优良的PID参数,为过程控制提供准确的数学模型和控制参数。自适应优化 (Adapt-Tune)功能、自适应优化工具实际是一个系统,他的“无干扰”理论使用了极其复杂的启发式算法,自动侦测过程的异常情况,从而无扰本过程回路的最优化控制参数值。

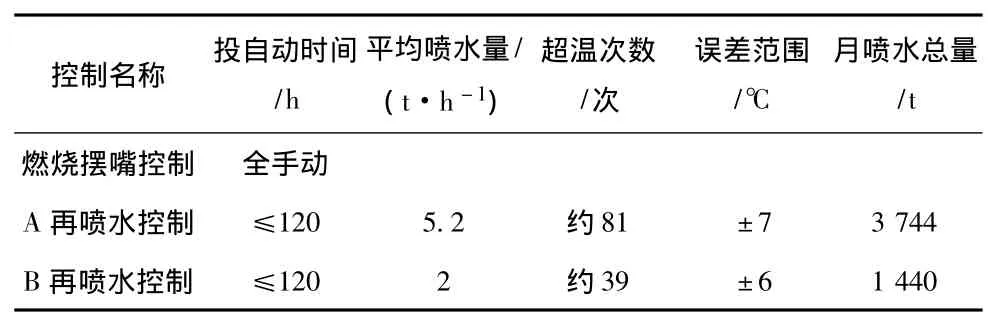

统计分析了经济效益。对2011年运行参数的统计如表1所示。

表1 2011年平均月再热汽温数据表Tab.1 Luna average data of 2011

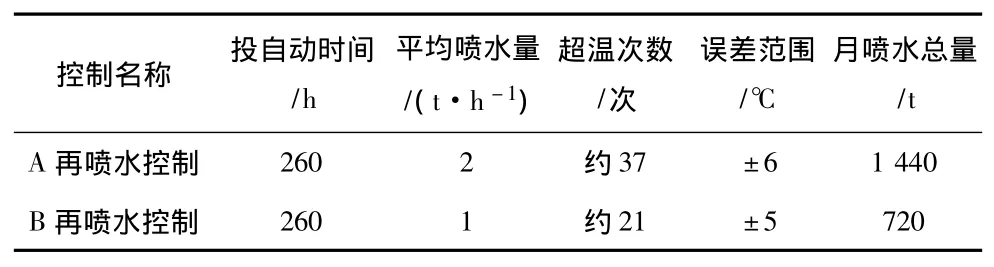

通过摆角再热汽温联合的先进过程控制的优化改造后,对其经济性做了预期统计:如果按照最严峻的运行工况来计算,将有如表2所示的月统计数据表。

表2 摆角再热汽温APC自动投入后月预期统计表Tab.2 Luna average data after alteration

比较表1和表2:

投入APC控制系系统之前,A再喷水控制温度误差Ta=±7℃,B再喷水控制温度误差Tb=±6℃。

投入APC控制系系统之后,A再喷水控制温度误差Ta=±6℃,B再喷水控制温度误差Tb=5℃。

两值之差: ΔT=ΔTa+ΔTb=(Ta-Ta)+(Tb-Tb)=(7-6)+(6-5)=2(℃)

按照20万kW机组计算,增加1℃,每小时需要增加耗煤量40 kg/℃。假定机组每年运行312 d,计7 500 h,一年节约的煤量为:

根据煤燃烧的化学方程,

按照煤的含碳量为70%计算,每年减少的CO2排放量为:

实施了APC先进过程控制策略后得到的效益是多方面的:在运行效益方面,协调控制器CC及内膜控制器IMC的使用,可有效消除摆角控制回路与喷水减温控制回路之间的关联耦合,优化控制输出,实现了再热汽温调节的控制目标,采用摆角控制为主、喷水减温控制为辅的控制策略,并保持长期的稳定控制。通过摆角控制与喷水减温控制的优先次序,缩短达到稳态的时间。同时模型预测控制技术,成功解决了过程的大迟延、大滞后以及控制器输出饱和问题。鲁棒的模型修正技术,对非线性过程或随着长期运转其过程特性发生变化的过程进行修正,实时补偿和优化了再热汽系统的控制品质。引入减温器入口汽温为前馈信号,提高了控制器响应和控制精度。在经济效益方面,APC的投入,稳定了再热汽温,提高机组运行的安全性和经济性,降低了再热减温水用量,提高了机组效率,节省了能源;降低操作员和工程师的工作量,提高工作效率并减少了设备由于超温造成爆管的几率,从而提高了机组的整体使用寿命。

5 结论

随着电力行业技术和自动化水平的不断提高,先进过程自动控制策略将不断发展出新的模块化、集成化、软件系统化、智能化的、自适应能力强的新技术和新策略手段,从而满足更大的市场需求。

[1]张军荣,张卫军,吴克锋,等.KPAACP优化技术汽包水位控制中的应用[J].电力科学与工程,2009,25(1):48-50.Zhang Junrong,Zhang Weijun,Wu Kefeng,et al,Application of water level control system with KPAACP optimization technique[J].Electric Power Science and Engineering,2009,25(1):48-50.

[2]张军荣.张家口发电厂4号机组再热汽温调节改进[J].电力科学与工程,2005,21(3):60-62.Zhang Junrong.Improvement of reheated steam control system of No.4 Unit in Zhangjiakou Power Plant[J].Electric Power Science and Engineering, 2005,21(3):60-62.

[3]开平安.火电厂热工过程先进控制技术[M].北京:中国电力出版社,2010.

[4]金以慧.过程控制[M].北京:清华大学出版社,1993.