湿法脱硫系统结垢分析及防治措施

2012-09-19王树东胡三高

王树东,刘 娟,徐 鸿,胡三高

(华北电力大学 电站设备状态监测与控制教育部重点实验室,北京 102206)

0 引言

湿法脱硫技术是目前火电厂采用最广的脱硫技术,具有脱硫剂原料廉价,效率非常高等优点,但湿法脱硫工艺缺点就是结垢问题,脱硫塔结垢的问题已经严重影响了系统的安全运行。

通过调查发现,无论从设备上还是应用上,脱硫水平与国家环保要求仍有差距,结垢、堵塞等问题依然没有得到解决,实际运行效率达不到要求,脱硫系统还需要更进一步的完善、改进。

1 垢的形貌分析

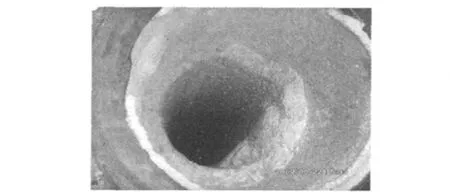

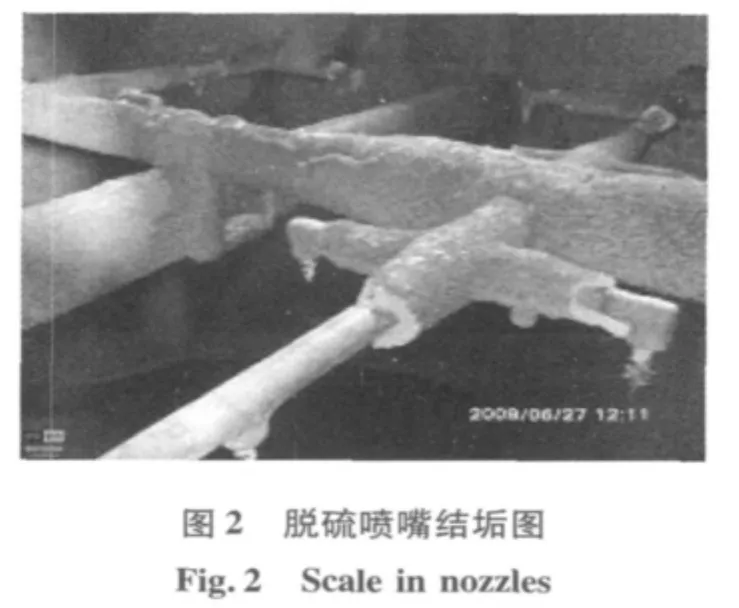

图1 脱硫管道结垢图Fig.1 Scale in desulphurization pipelines

图1,2,3是脱硫系统中部分结垢的现场图片,脱硫系统中的吸收塔、管道、换热器、除雾器等都存在非常严重的结垢问题,结垢会引起压损增大、设备堵塞等问题,目前脱硫设备的停用很多是因结垢引起的。

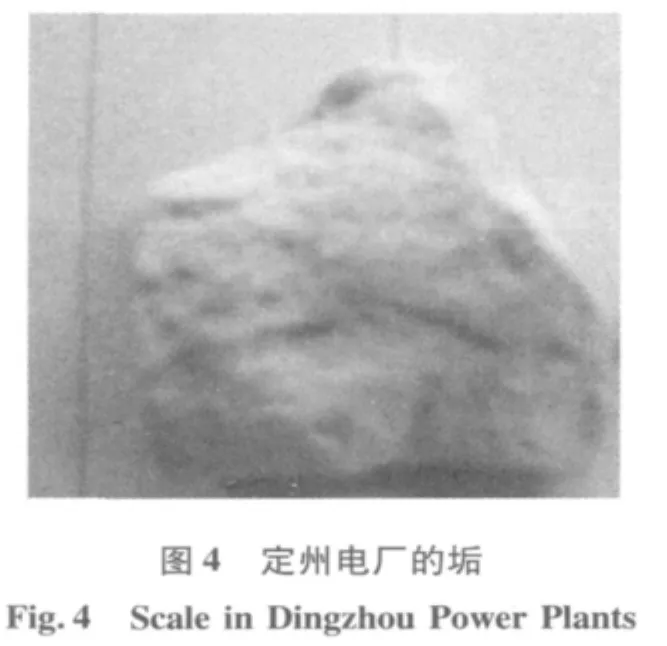

本文对定州、岱海发电厂2×600 MW机组的GGH垢进行采样分析,定州电厂结垢物呈白色,略微发黄,结垢物分布差异明显,质地相对疏松,如图4所示。岱海电厂结垢物呈灰白色,质地坚硬致密,成块状物,如图5所示。

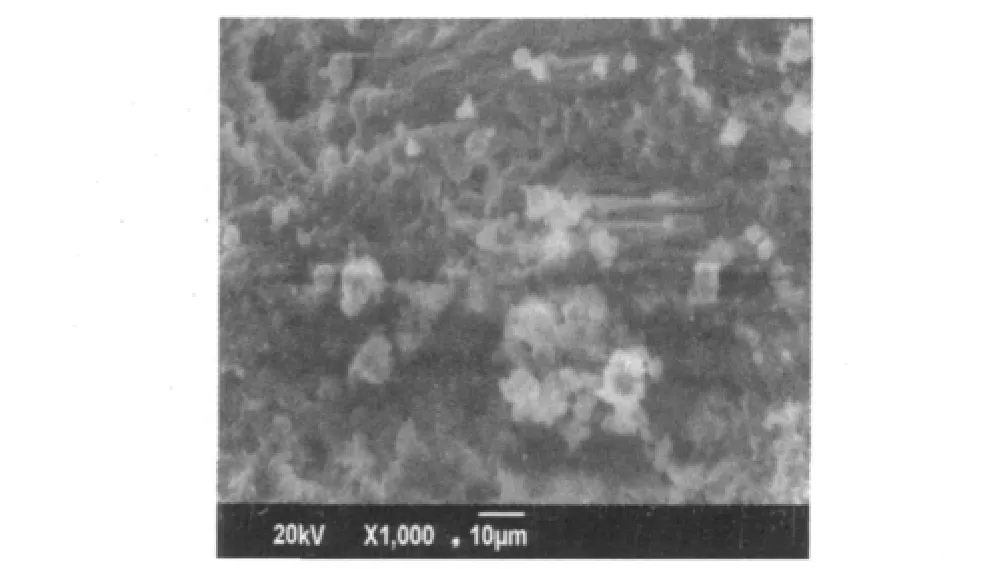

图6 岱海电厂结垢物的SEM图Fig.6 SEM results of scale in Daihai Power Plant

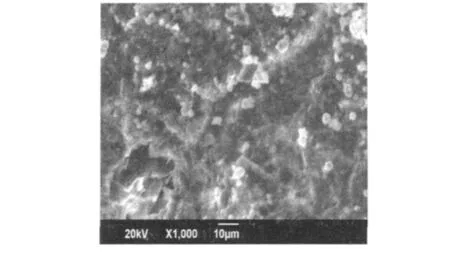

图7 定州电厂结垢物SEM图Fig.7 SEM results of scale in Dingzhou

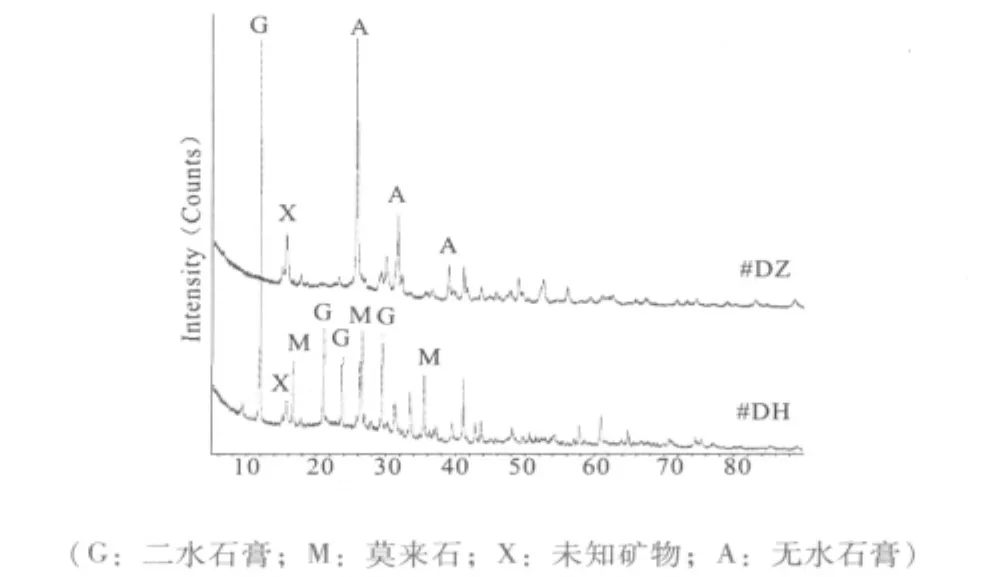

两个电厂换热单元上的结垢物,如图8所示。其中的主要成分是石膏和硬石膏,同时还有一定量的硅酸铝成分。但是物相组成具有明显的差异:岱海电厂结垢物样品中的矿物相主要是莫来石(Al6Si2O13)和二水石膏 (CaSO4·2H2O);定州电厂垢中缺少莫来石,硫酸钙是以无水石膏(CaSO4)和烧石膏 (CaSO4·1/2H2O)两种物相存在[2]。

图8 定州电厂(DZ)和岱海电厂(DH)GGH垢的XRD谱图Fig.8 XRD results in Dingzhou and Daihai Power Plant

2 结垢原因

2.1 煤质的影响

煤质环境多种多样,但是普遍灰分较高,一般在15%~25%之间。当机组配套除尘器的效率较低时,会导致FGD系统中飞灰浓度升高,进而影响GGH换热器等表面积灰严重。进入脱硫系统的烟气飞灰浓度较大时,就会引发脱硫设备的堵塞结垢问题。

2.2 工艺参数控制、控制条件的影响

采用自然氧化工艺时,较高pH值下,容易生成CaSO3·1/2H2O软垢,进而生成CaSO4·2H2O硬垢;在石灰系统中,较高pH值下,进入脱硫系统烟气中的CO2易再碳酸化,生成CaCO3沉积,而石灰石系统则没有CO2再碳酸化的问题存在。系统采用强制氧化工艺时,在吸收区内,浆液的Ca2+,浓度变化与单位体积内吸收SO2的浓度成正比,所以当气液比太小、密度太低时,石膏饱和度就会超过临界值,导致结垢发生。

在正常运行中,要注意控制温度和露点这些运行参数,因为在脱硫系统中,反应温度越接近露点,脱硫效率就越高;但是,为了保证出口烟气的干燥,避免结垢,要尽可能使整个脱硫系统的温度高于露点。

锅炉负荷也会影响脱硫系统结垢情况,当锅炉工况发生变化时,也会引起脱硫塔内烟速的变化。当锅炉负荷下降,脱硫塔内烟速也会下降,这样就会使烟气在脱硫塔内与脱硫浆液接触时间延长,有利于脱硫充分反应。但烟速的降低,也会使烟气中携带的灰尘、固体颗粒物的悬浮条件恶化,易引发结垢现象。

2.3 除雾器除雾效果的影响

定州、岱海两电厂的数据表明,除雾器出口水雾小于设计值时,运行情况是正常的,但现场运行中,实际情况往往偏离设计值,过高的烟温与石灰石浆液接触,产生大量蒸汽,导致烟气流速加大,对除雾效果有较大影响。烟气携带大量浆液滴会粘附在脱硫元件的表面,使表面的垢越积越厚,易堵塞元件的通道。

2.4 流场、温度场的影响

脱硫系统结垢与吸收塔内的流场、温度场有关,通过对吸收塔内的垢分析,可以发现这些垢形状都很有规律,有层次感,锯齿状,这就说明吸收塔内的垢的形成与吸收塔内的流场、温度场有关。

我国交通事业的良好发展离不开施工管理工作中的目标管理,目标管理作为施工管理的重要内容,必须要全面做好方案预设,让施工技术人员按照目标内容进行施工,而目标管理需要管理人员结合工程建设的实际情况进行安排,做好目标分解和合理的岗位分工,使工程有条不紊的按目标设定进行。工程完工后,在企业实现其既定经济利益的同时,管理人员和施工技术人员也得到了相应的回报。

日本NFK公司[1]对于半干半湿FGD系统做过实验,烟气在进入脱硫系统吸收塔后,上升过程中在一侧形成涡流“滞流区”,由于热损失特别是雾化水滴粒子的蒸发吸热,使得沿气流上升的方向,塔内的平均温度、湿度分布,分别呈递减、递增趋势,因此滞流区内的含水量越来越高,而温度则越来越低,直到在塔上方甚至整个滞流区内接近或达到饱和,于是由于蒸发驱动力降低,越来越多来不及蒸干的微小水滴粒子,在涡流的携带下,碰撞于塔壁而湿壁。吸收塔径向温度是中心偏高、壁面侧偏低的分布方式,这样,烟气中携带的固体颗粒物质容易碰撞黏附于吸收塔的壁面,发生结垢现象。

对于大型脱硫装置,吸收塔直径增大,温度场的不均匀性也会增加,当温度低于露点时,在吸收塔壁面低温处都极易结垢。

2.5 除尘、吹扫的影响

在电厂实际运行中,虽然除尘效果明显,可达到99%,但还是有部分颗粒从除尘器中逃逸,给脱硫系统带来结垢堵塞问题。GGH在运行过程中,没有进行定期吹扫,或者是吹扫不到位;吹扫周期长,吹扫时间短;积累的初期垢没有及时处理,导致结垢反复加热,形成硬垢,不易处理。

3 湿法脱硫系统结垢的危害

湿法脱硫系统中,结垢已经严重影响了脱硫系统的安全运行,脱硫系统的结垢现象像滚雪球一样,一旦产生了垢,就会迅速发展扩大,导致脱硫元件通道堵塞,严重时常常导致系统停运。

湿法脱硫系统中,GGH结垢后会使烟气达不到设计的排烟温度,会对下游的设备造成低温腐蚀。GGH表面结垢后,随着垢层厚度增加,表面传热系数降低,传热效率下降,使得GGH换热恶化,严重影响烟气换热,导致烟气出口温度达不到设计值,不利于系统的安全运行。

GGH结垢会增加系统的能耗,当GGH结垢现象严重时,使系统阻力增加,会造成风机喘振,影响主机的安全运行。

在脱硫系统中,当结垢现象严重时,会导致系统GGH换热效率降低,使得原烟气在进入脱硫塔时未得到有效降温,必然会在脱硫塔内蒸发携带水量,最终导致吸收塔耗水量增加,结垢情况更严重。对于600 MW的机组,进入吸收塔的烟温每升高10℃,水耗约增加10 t/h[3]。

除雾器叶片的结垢情况严重时,会导致塔内气流流场不均匀,进而导致除雾器性能恶化使净烟气携带水滴,结垢现象更加严重,除雾器的结垢常常会使脱硫塔停运。

当结垢情况严重时,结垢恶化,垢层不断变厚,可能会发生脱落现象。在垢层脱落时,会对元件表面撕裂,造成腐蚀,大块的垢层也可能会砸伤塔内的元件,如陶瓷喷嘴、除雾器底部冲洗水管和支撑梁。

4 防治措施

4.1 设计条件的防治对策

对于燃用高硫煤的脱硫系统,要注意氧化装置、氧化风机的选型,要选取裕度较小的甚至偏低的设计参数,防止留下隐患。

对于系统中易磨损、损耗或出现故障并导致系统运行的设备,如吸收塔、喷嘴、泵等,最好设计为易于更换和检修的类型。脱硫主要部件一般选择进口设备,保证系统稳定高效运行,延长使用寿命。

正确进行系统设计,使流经除雾器的烟气尽可能均匀分布,避免烟气流速不均,除雾器尽可能在塔内的水平布置,减少除雾器的结垢几率。

4.2 设备选择的防治对策

因为流场的特殊性,是气液两相流流场,所以应根据环境条件,选择合适的防腐材料。实际中,常选择耐高温的FRP材料。合理选择除雾器,保证除雾器高效运行,选择合理材料防治结垢堵塞。定期对设备进行检查,保证及时处理故障。尽量选择封闭型传热元件,开放型元件随传热效率高,但不封闭会造成压力过早衰退,吹扫效果差,无法将元件表面的灰尘结垢颗粒彻底吹扫干净。

4.3 运行中的防治对策

在脱硫系统运行中,应加强烟气排放在线监测系统的可靠性和稳定性。加强吸收塔液位监测,实际运行中可适当降低液位,防止吸收塔内的泡沫倒流入GGH,并记录重要部件的运行数据,总结结垢规律,合理计算分析系统吹扫和冲洗的周期、时间。在浆液里加入适当的消泡剂,防治虚假液位。大修时要对系统中的垢进行彻底清理,避免存有隐患。

将脱硫浆液pH值和浓度控制在合理范围内,应综合考虑脱硫效率与结垢情况等,尽可能提高效率,还要防止结垢的发生。

提高亚硫酸钙的氧化程度,长期在亚硫酸盐的环境下,pH值不稳定,容易发生结垢。合理控制除雾器冲洗的水量和频率。在实际运行中,运行人员往往对第一级除雾器的冲洗量不够,应对两级除雾器采用不同的冲洗水量,避免对第一级除雾器冲洗水量过大或过小,对于第二级除雾器应将冲洗水量和次数越低越好,并要防止冲洗喷嘴结垢堵塞影响冲洗效果。

在脱硫浆液中可以添加Mg2+,Na+离子等阳离子,他们的存在可以减少SO32-,SO42-,Ca2+结合生成的盐结垢的机会。

[1]Zhang Wei,Zhang Fan et al.An analysis of wall wetting phenomenon of DSI FGD reactor[J].Research of environmental sciences,2000,13(2)

[2]安康.电站湿法脱硫系统GGH结垢问题的研究[D].北京:华北电力大学,2011.

[3]杨杰.湿法脱硫系统GGH结垢原因分析及对策[J].电力环境保护,2009,25(1):13-15.

[4]刘娟.湿法脱硫喷淋塔流场模拟与结垢研究[D].北京:华北电力大学,2011.