加热炉水冷壁炉管爆裂失效分析*

2018-08-29,,,,

,,,,

(东北石油大学,黑龙江 大庆 163318)

在石油化工和火力发电企业,蒸汽加热炉常采用水冷壁炉管结构。在加热炉运行过程中,炉管易产生内壁结垢、内外壁腐蚀、长期高温蠕变、金相组织损伤及短期超温超压等现象,最终导致炉管发生开裂或者爆裂事故[1-3]。

某化工厂蒸汽加热炉投产使用了20多年,炉管累计运行不到10×104h,蒸汽介质出口温度为350 ℃,操作压力为10 MPa,炉管材质为Q245R,规格尺寸为φ60 mm×5 mm。2017年,该加热炉的一根水冷壁炉管突然发生爆裂,造成装置紧急停车,经济损失较大。为了查明炉管爆裂原因,技术人员对失效炉管进行检测分析,以便采取措施避免类似事故发生。

1 炉管宏观检查分析

炉管在迎火侧爆裂出一个较大的开口,开裂处的剩余壁厚仍然较厚,表明管体鼓包时塑性变形导致的减薄并不显著(见图1)。炉管外壁的氧化层较厚(见图2),观察图1和图2炉管迎火侧爆裂附近,发现外壁存在一些纵向(轴向)的疑似裂纹,这些裂纹并非氧化层开裂,而是管体中存在的裂纹,由此推断这些裂纹与炉管爆裂有关。

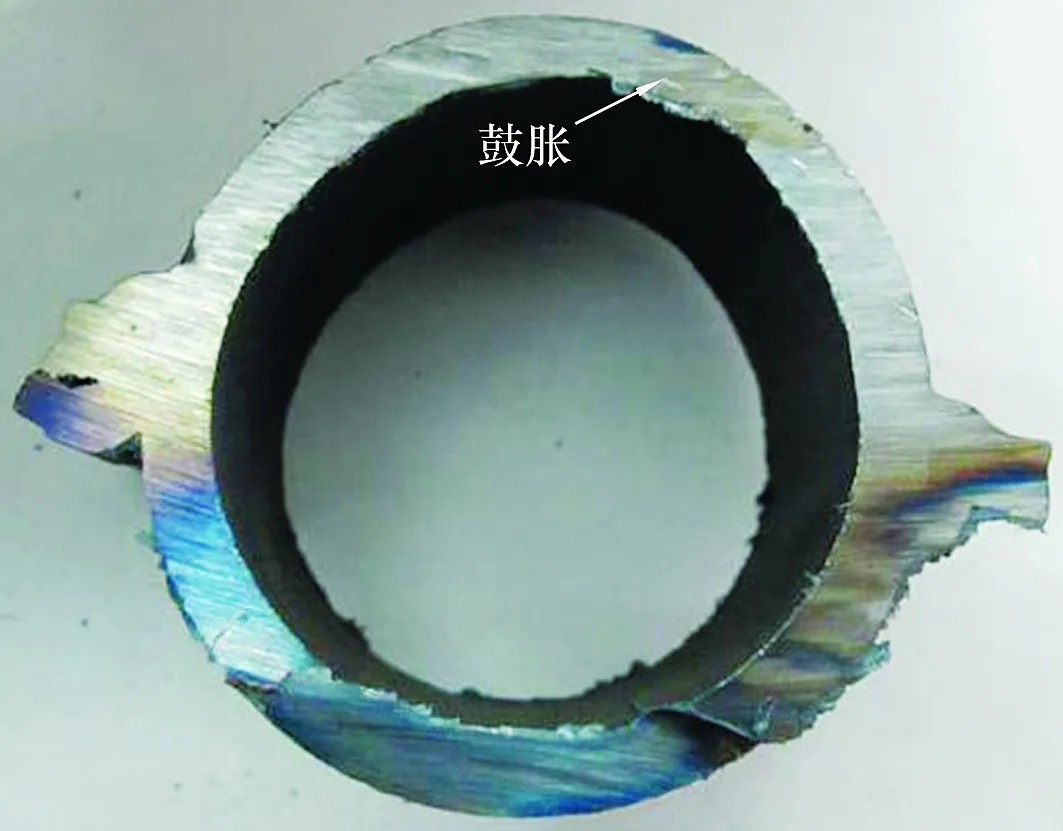

排查近期加热炉工况,未发现短期超温超压现象,吹扫清理该炉管,也未发现异物堵塞和内壁结垢情况,说明炉管爆裂不是偶发事故,应该是炉管长期运行造成的普遍现象。因此,将爆裂炉管左右相邻的10根炉管也截取下来,通过检测炉管的最大外径和最小壁厚尺寸,发现相邻炉管在迎火侧也存在不同程度的鼓胀现象,见图3及表1。

图1 炉管爆裂宏观形貌

图2 爆裂区附近管体外壁形貌

图3 相邻炉管横截面轻度鼓胀

编 号最大外径/mm最小壁厚/mm162.73.8263.53.1362.43.5461.84.1562.43.7661.93.9762.73.5862.33.8962.63.31063.03.7

注:炉管原始外径φ60 mm,原始壁厚5.0 mm。

2 爆裂炉管内外壁微观检测分析

在爆裂炉管附近截取小试件,将试件内外壁清洗干净,用日立S3400型扫描电镜观察分析炉管内外壁的微观形貌(见图4和图5),用牛津INCA350型能谱仪检测炉管内外壁的腐蚀产物成分。

由图4和图5可以看出,炉管爆口附近内外壁均有裂纹。炉管外壁的裂纹深度略大于内壁,这与外壁氧化腐蚀比内壁严重有关。这些裂纹纵向延伸,基本无环向裂纹,这与炉管承受内压导致的最大应力方向一致。炉管在高温条件下塑性很好,爆裂时表面氧化层会产生纵横方向开裂,但是管体母材不会产生较大裂纹。所以,判断这些裂纹是爆裂之前已经产生的,这是导致炉管爆裂的主要因素。

图4 爆口附近外壁裂纹形貌 50×

检测炉管内外壁的腐蚀产物成分,结果见图6和图7。炉管内壁的腐蚀产物成分只有Fe和O元素,说明内壁是高温蒸汽产生的氧化腐蚀。炉管外壁的腐蚀产物成分复杂,不但有Fe和O元素,还含有少量的Ca、Na等元素,说明外壁不但有高温氧化腐蚀,还有少量烟气沉积物,然而未发现S元素,由此排除每次停炉时烟气中的硫化物冷凝产生的应力腐蚀。

图5 爆口附近内壁裂纹形貌 50×

图6 管体外壁腐蚀产物成分能谱

图7 管体内壁腐蚀产物成分能谱

3 爆裂炉管的金相组织检测分析

在爆裂炉管附近截取小试件,将试件横截面研磨和抛光,用质量浓度为4%的硝酸酒精溶液浸蚀,用扫描电镜观察分析炉管内外壁氧化层厚度以及金相组织损伤程度,见图8和图9。

由图8和图9可以看出,炉管内外壁的氧化层均较厚,外壁氧化层最大厚度达到0.4 mm左右,内壁氧化层厚度为0.2~0.3 mm,内外壁氧化层较厚,减小了炉管的承载壁厚,这是导致炉管爆裂的因素之一。

由图8可以看出,外壁氧化层局部开裂扩展,形成一种前部较钝的浅裂纹。这种裂纹不是尖锐分叉的应力腐蚀裂纹,而是一种长周期的反复氧化后开裂所形成的类似于腐蚀疲劳裂纹。结合该加热炉频繁启停,由20多年的上百次启停炉循环周期判断,加热炉的多次启停炉造成了这种氧化层开裂、氧化和缓慢扩展,由此确定氧化疲劳裂纹是造成炉管爆裂的主要因素。

图8 炉管外壁附近横截面形貌 70×

图9 炉管内壁附近横截面形貌 200×

炉管的金相组织为大部分铁素体及少部分珠光体(见图10),为Q245R正火组织,晶粒度达到7.5级。炉管内外壁附近金相组织未发现严重的脱碳现象。由图10可以看出,炉管的金相组织已经发生了珠光体球化损伤,碳化物由片层状转化为颗粒状,已经开始分散。依据DL/T 674—1999《火电厂用20号钢珠光体球化评级标准》,炉管的金相组织珠光体球化等级达到3级(轻度球化)。金相组织珠光体球化会导致炉管强度下降,蠕变鼓胀倾向增大,这也是导致炉管爆裂的因素之一。

图10 炉管高倍金相组织 1 000×

4 结论及措施

通过以上检测分析以及生产工况排查,排除了加热炉短期超温超压、炉管内壁结垢严重、管内异物堵塞及硫化物应力腐蚀这些因素造成炉管爆裂的可能性。根据炉管开裂处壁厚仍然较厚、爆裂附近存在纵向裂纹及加热炉频繁启停这些现象,判断炉管长期的高温氧化叠加启停炉交变载荷产生的氧化疲劳裂纹是造成这次炉管爆裂的主要原因。炉管内外壁氧化层较厚以及金相组织珠光体球化降低了炉管的承载能力,是造成炉管爆裂的次要原因。

爆裂部位相邻炉管也发现了轻度鼓胀现象,说明该加热炉炉管均存在爆裂隐患,立即将加热炉全部炉管进行报废更换。此外,不仅要考虑加热炉炉管使用周期10×104h的设计寿命,还要考虑频繁启停加热炉造成的疲劳因素,因此,制定了炉管累计运行5×104h就开始定期监测以及累计8×104h开始更换的使用周期制度。