板材取样剪剪切过程数值模拟及实验研究

2012-09-19丁小凤双远华胡建华

丁小凤,双远华,胡建华

(1.太原科技大学机械电子工程学院,山西 太原030024;2.太原科技大学材料科学与工程学院,山西 太原030024)

板材取样剪剪切过程数值模拟及实验研究

丁小凤1,双远华2,胡建华2

(1.太原科技大学机械电子工程学院,山西 太原030024;2.太原科技大学材料科学与工程学院,山西 太原030024)

金属板材剪切过程是一种复杂的弹塑性大变形过程,本文根据板材剪切过程变形特点,利用ANSYS/LS-DYNA建立了金属板材取样剪剪切板材的有限元模型,进行了弹塑性有限元分析。通过仿真计算,获得了板材剪切过程的应力-应变状态,变形和力能参数,并在某钢铁集团公司取样剪上对剪切力进行了测试,结果表明,有限元模拟结果可靠,可作为取样剪的设计制造的依据。

取样剪;ANSYS/LS-DYNA;测试

0 前言

目前国内外对于金属板材做化验或做机械性能试验都要进行取样,所采用的取样方式有两种:一是用生产线上的大型剪切机剪切,这种方式的缺点是大设备小用途,影响生产进度;另一种方式是用火焰切割,这种方式会使样件受高温影响,局部化学成分和机械性能遭受破坏,影响化验和试验的准确性,同时火焰切割的样件不规正,需要机械加工后才能用,浪费工时和劳动力[1]。故本课题设计开发了金属板材取样剪成套设备。它是剪切板材试样批量生产的设备,全部采用全液压自动化控制,剪切速度快,效率高,为企业减少了人工劳力,工人的劳动强度减轻了70%,剪切质量好,切口整齐,不需要进行机械粗加工。本设备采用平行刃剪切方式,全液压驱动,剪切力大,使结构简单,噪音低,故障率降低。采用PLC实现定尺控制,各项技术都属于国际领先水平,根据最新的国内外检索结果,目前国内外尚未见到与本设备类似的取样剪专用设备,因此可以认为本设备在国内外处于领先水平。

剪切力是取样剪主要力能参数,是设计取样剪重要依据。传统的剪切过程的研究方法都是依靠大量实验和简单的力学分析,找出某种经验或者是半解析公式,用来计算剪切机的负荷及其力能参数,并依据该参数设计剪切机[2]。这些方法是行之有效的,但往往需要的费用较大,时间较长,出于实验的限制,又考虑到金属剪切过程是复杂的弹塑性大变形过程,有限元方法为剪切过程的研究提出了经济可靠的途径,可以为取样剪剪切过程进行模拟[3]。

本文采用ANSYS/LS-DYNA建立了剪切钢板的有限元模型,动态模拟了钢板剪切过程,得到了钢板剪切过程中的剪切力和钢板应力-应变状态,并通过实验对剪切力进行了实际测试,并对结果进行分析比较。

1 剪切过程中有限元分析

钢板采用塑性随动材料模型,基本特点是各向同性、随动硬化,或各向同性和随动硬化的混合模型,与应变率相关,可考虑失效[4]。

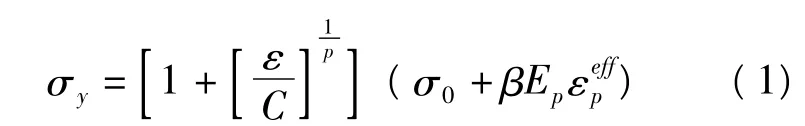

应变率采用Cowper-Symonds模型,用与应变率有关的因数表示屈服应力

式中,σ0为初始屈服应力;ε为应变率;C、p为Cowper-Symonds应变率参数;εeffp为有效塑性应变;Ep为塑性强化模型;σy为屈服应力。

定义时需输入E、σy、Etan、β、C、p、ε。钢板材料采用各向同性硬化材料模型,即β=1。其中Von Miss屈服条件为

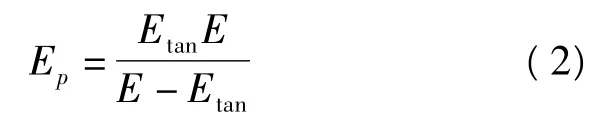

1.1 有限元模型的建立

该剪切机具有压板装置,考虑到压板压力和压板间距对最大剪切力影响很小,进行了简化,利用ANSYS前处理器,采用自底向上的方法建立三维实体有限元模型,如图1所示。

图1 有限元模型图Fig.1 Finite elementmodel

上剪刃与下剪刃为冷作模具钢,其性能参数为:密度7.869 g/cm3,弹性模量E为207 GPa,泊松比0.261[5]。

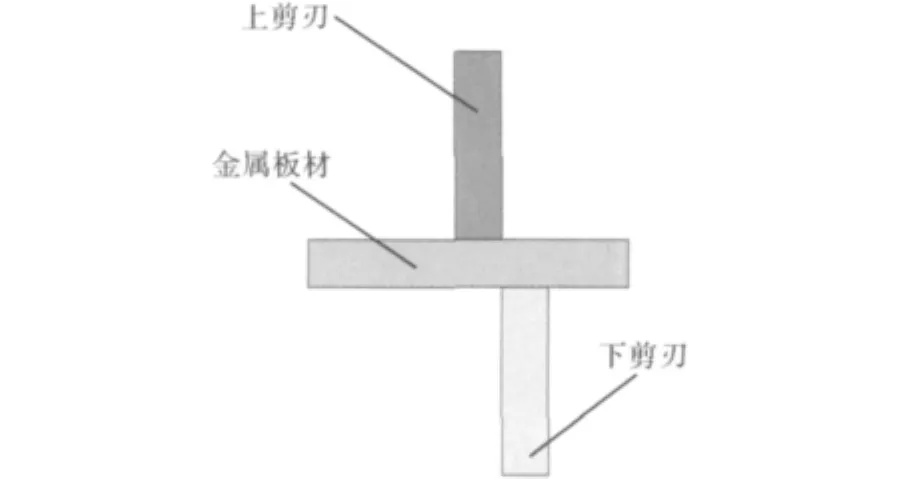

模拟钢板参数与实验情况一致,见表1,其中表中参数由某钢铁公司提供。

选用具有显示分析功能的SOLID164单元对实体进行网格划分,为了分析准确还得对钢板进行局部网格细化,细化区为上下刀刃剪切区域,为了防止产生沙漏现象,采用全积分进行求解。

单元属性定义包括单元类型,实常数和材料模型,在网格划分前分别定义模型中各部分的单元属性,以便生成不同PART以进行接触分析,接触边界通过设置接触类型和摩擦系数,靠PART自动识别。考虑到该剪切机是具有压板装置的,在剪切开始时,压板已将被剪切件压紧在下刃台上,因此把被剪切件和下剪刃接触部分的接触类型定义为面-面自动接触,各接触部件之间的接触属于钢-钢接触,钢板与刀刃的接触属于动摩擦,摩擦系数为0.1。

1.2 约束和载荷处理

在定义材料模型时限制上刀刃的三个方向转动自由度和x、z方向的移动自由度,同时限制下刀刃的三个方向转动自由度和移动自由度。考虑到钢板的剪切过程,限制其z方向转动自由度和两边x方向的移动自由度。

针对近期我国西南旱情进一步发展、抗旱减灾形势严峻的情况,经中宣部同意,水利部组织,来自人民日报、新华社、光明日报、经济日报、中央人民广播电台、中央电视台、科技日报、农民日报、中国日报、中国经济导报、第一财经日报、中国水利报等媒体记者3月26—29日深入云南、贵州等省区开展“西南抗旱行”集中采访报道活动。

考虑到钢板实际剪切过程,仿真模拟载荷施加为:给上剪刃施加一个初速度,该速度与实际剪切过程中的上剪刃和钢板接触时的初速度相等。为了模拟实际剪切过程中上剪刃向下运动而使钢板产生塑性变形并最终断裂的过程,通过给上剪刃施加位移载荷来实现,上剪刃位移载荷的大小与上剪刃的刀片切入深度相等。模拟时下刀刃不动,上刀刃以0.01 m/s的速度向下运动进行剪切钢板,计算时间定为0.5 s。

表1 钢板参数Tab.1 Parameters of steel plates

1.3 有限元模拟结果

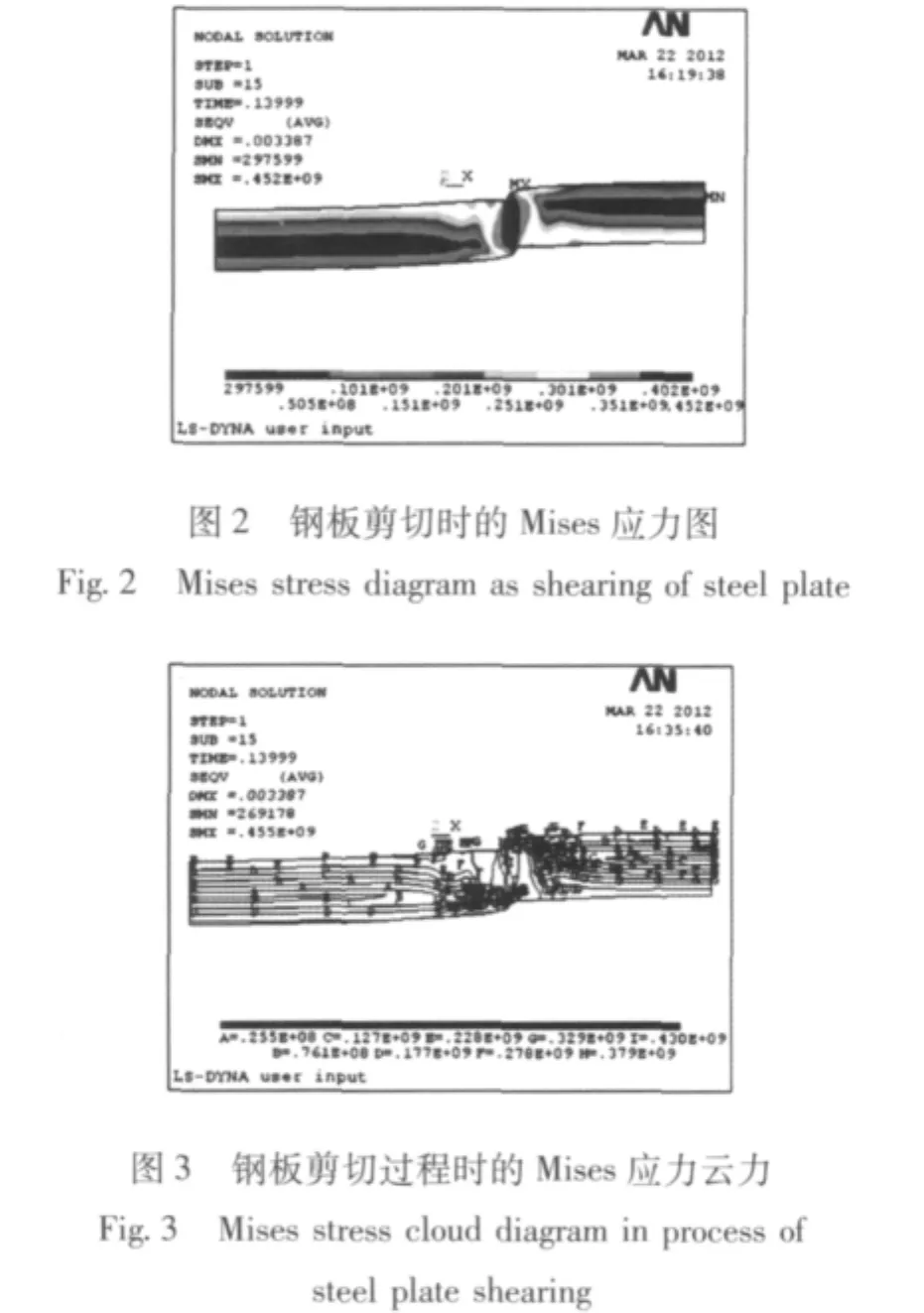

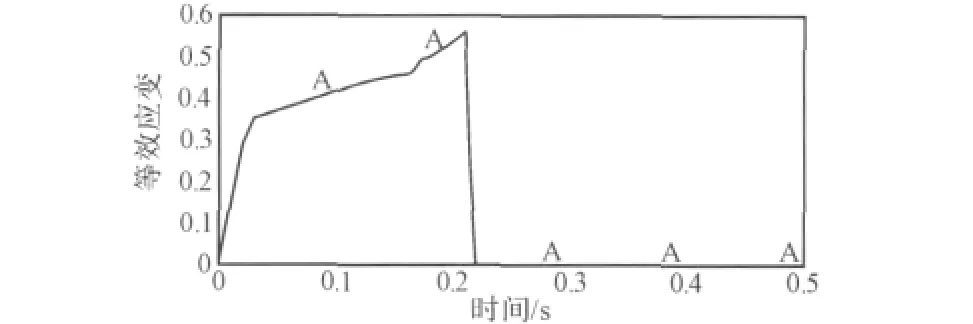

对表1中序号为5的钢板进行模拟,图2、3为钢板剪切过程中Mises应力图及云图,由图中可以看出,在钢板剪切过程中,上剪刃与钢板的接触处有较大范围的变形,而下剪刃与钢板接触处的变形范围比较小。上剪刃尖端应力集中比下剪刃尖端的应力集中高得多,但最大应力的主要集中区仍在间隙附近区域。在剪刃连线两侧应力较大,而在剪刃直角处最大。剪刃尖端附近区域达到较高应力集中,与剪刃尖端接触的材料很快屈服并产生裂纹。钢板剪切区产生的应力最大,最大应力出现在剪缝区,而远离剪缝处产生的应力较小,这与钢板实际剪切过程的应力状态一致。

图4为钢板剪切过程中的等效应变图,从图中可以看出:屈服最先出现在应力集中的上下剪刃角部,随着切入深度的增加,塑性变形区逐渐扩展到两个剪刃之间间隙区,钢板在剪缝附近产生较大塑性应变,而离剪缝较远的部位不发生塑性应变。

图4 钢板剪切过程中的等效应变图Fig.4 Equivalent strain diagram in process of steel plate shearing

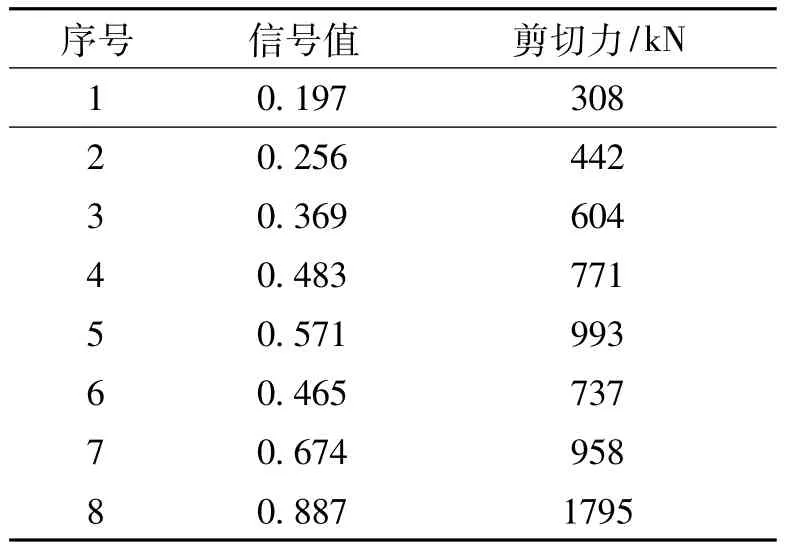

图5为钢板剪切时单元3 531的等效应变曲线,从图中可以看出:上剪刃刚接触钢板时,钢板开始发生弹性变形,当剪切应力达到355 MPa时钢板开始发生塑性变形,钢板开始屈服,随着上剪刃继续向下运动剪切应力逐渐增大,当达到509 MPa,达到了失效应力钢板开始断裂,剪切完成后剪切力降为0。

图5 钢板剪切时单元3 531的等效应变曲线Fig.5 Equivalent strain curve of 3 531 element as steel plate shearing

图6为钢板剪切过程剪切力的变化曲线,从图中可以看出,随着时间的推移剪切力达到最大值1 051 KN时开始剪切钢板,在剪切的过程中可以认为以恒定的剪切力进行剪切,剪切完成后迅速降为0。

图6 剪切力变化曲线Fig.6 Curve of shearing force

对不同钢板的模拟剪切力结果如下,见表2。

表2 有限元模拟计算剪切力Tab.2 Shearing force obtained by finite element Simulation calculation

2 实验研究

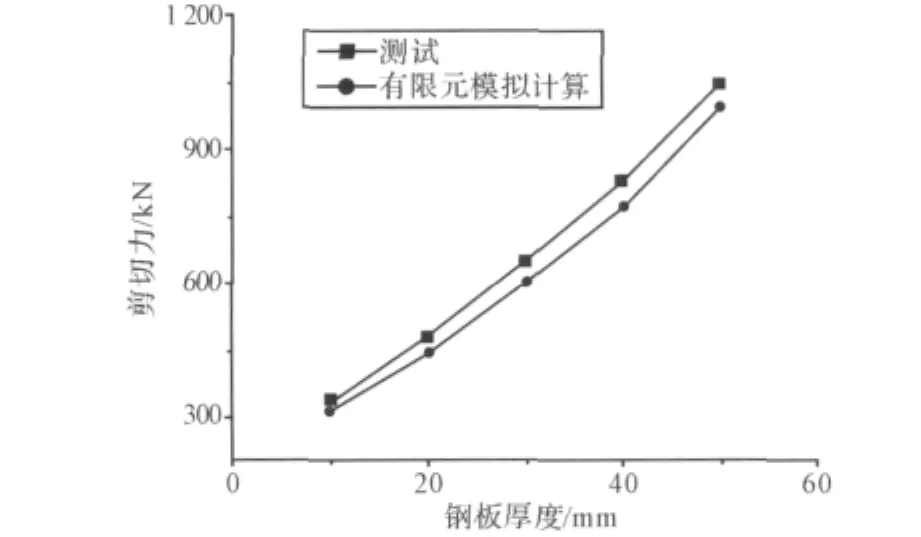

在某钢铁集团的取样剪上测试剪切力,对表1中钢板进行剪切并记录测试数据,得到不同钢板剪切的剪切力见表3。

表3 现场测试数据Tab.3 Tested data

3 有限元模拟与实验结果比较

由表2和表3可以看出:模拟结果与实测结果基本吻合,模拟结果比实测结果小点,由此可知,通过有限元模拟可以得到比较准确的剪切力。同种材料不同厚度钢板的剪切力如图7,从图中可以看到,随着厚度的增加钢板的剪切力增大,实测剪切力与有限元计算剪切力变化趋势相同。较厚钢板有限元计算的剪切力比实测的要偏小,但是差距不大。

图7 同种材料不同厚度钢板的剪切力Fig.7 Shearing force of steel plateswith different thickness

4 结论

(1)本取样剪适用于板材试样批量生产的设备,全部采用全液压自动化控制,剪切速度快,效率高,为企业减少了人工劳力,减轻了工人的劳动强度的70%,剪切质量好,切口整齐,不需要进行机械粗加工。

(2)根据金属取样剪剪切钢板的特点,按实际取样剪参数,建立了取样剪剪切钢板的模型,并采用ANSYS/LS-DYNA进行数值模拟。有限元模拟剪切过程应力状态与实际相一致,得到了准确的应变分布和剪切过程中的剪切力的变化情况。

(3)用实验方法测试剪切力,其值与模拟结果相吻合。在设计制造取样剪时,可以通过有限元模拟得到比较准确的剪切力,为取样剪的设计制造提供可靠方法。

[1]黄庆学主编.轧钢机械设计 [M].北京:冶金工业出版社,2007.

[2]王凤辉,石加联,卢建霞,等.平行刃剪切机剪切过程的有限元仿真模拟分析塑性工程学报,2003,10(2).

[3]景群平,贾海亮,双远华,等.切边圆盘剪剪切过程的数值模拟和实验研究 [J].塑性工程学报,2010,17(5):33-36.

[4]ANSYS/LS-DYNA使用指南 [M].ANSYS软件公司,2000.

[5]李春胜,黄德彬.机械工程材料手册(上册)[M].北京:电子工业出版社,2006.

Numerical stimulation and experimental study on shearing process of sam p ling shear of p lates

DING Xiao-feng1,SHUANG Yuan-hua2,HU Jian-hua2

(1.School of Mechanical Electronic Engineering,Taiyuan University of Science and Technology,Taiyuan 030024,China;2.School of Materials Science and Engineering,Taiyuan University of Science and Technology,Taiyuan 030024,China)

The shearing process ofmetal sheets is a complex large plastic deformation process.According to the deformation characteristics in shearing process,a finite elementmodel formetal plate shearing was established with ANSYS/LS-DYNA software,and the elastic-plastic finite element analysis was done.The stressstrain states,deformation and force-energy parameterswere obtained through simulation calculation.The shearing force was tested on the sampling shear in a certain steel firm.The test result showed that the simulation result is reliable and can be used as a basis for the design and manufacture of sampling shear.

sampling shear;ANSYS/LS-DYNA;test

TG333.2

A

1001-196X(2012)05-0050-04

2012-07-24;

2012-08-25

丁小凤,(1987-),女,山西太原人,太原科技大学,硕士研究生,研究方向:现代轧制设备设计理论与关键技术。