电牵引采煤机在线监测与故障诊断系统研究

2012-09-19王增强车万里权振林张旭辉马宏伟

王增强,车万里,权振林,张旭辉,马宏伟

(1.西安科技大学机械工程学院,陕西 西安710054;2.西安重工装备制造集团公司,陕西 西安710048;3.西安煤矿机械有限公司,陕西 西安710032)

电牵引采煤机在线监测与故障诊断系统研究

王增强1,2,车万里3,权振林3,张旭辉1,马宏伟1

(1.西安科技大学机械工程学院,陕西 西安710054;2.西安重工装备制造集团公司,陕西 西安710048;3.西安煤矿机械有限公司,陕西 西安710032)

针对目前我国煤矿机械在线监测与故障诊断方面存在的问题,以电牵引采煤机为研究对象,对采煤机故障原因进行了分析,提出了采煤机在线监测与故障诊断系统的方案。该方案对采煤机故障动态机理、故障信号特征提取、多信息融合安全评价及智能故障诊断技术等关键技术进行了研究,为采煤机故障定位、定量分析和安全运行评价等奠定理论基础。

采煤机;在线监测;模式识别;故障诊断

0 前言

近年来,我国煤机行业飞速发展。《煤炭工业“十二五”发展规划》指出[1]:到2015年,千万吨级矿井(露天)达到60处,生产能力8亿吨/年。市场对采煤机的需求猛增,高电压、大功率、大采高、高可靠性的采煤机将成为主要的采煤设备,但设备的可靠性有待提高。对采煤机机械状态进行监测,及时、正确地对机械各种异常状态或故障状态做出诊断,预防或消除故障,保证采煤机发挥最大的工作能力,对提高产品竞争力具有非常重要的意义。目前,我国大部分煤矿企业已经认识到煤矿机电设备的监测技术、故障诊断技术和预测性维护技术对保障煤矿安全生产的重要性,各类固定设备的监测与诊断技术应用日益增多。但是对采煤机运行状况监测和故障诊断水平还停留在较低水平,与国外同类产品差距较大。因此,研究煤矿机械在线监测与故障诊断技术,提升我国采煤机械设备故障诊断水平,对保障大型采煤设备运行的可靠性和安全性有非常重要的意义。

1 国内外采煤机械的故障诊断技术

采煤机监测和诊断系统需要处理时变、非线性运行特征、复杂宽幅度变化工况,以及恶劣矿井环境干扰等问题,因此采煤机故障诊断系统的研发难度增大。丰富的工况监测与故障诊断系统能够有效地提升采煤机、特别是综采工作面的生产效率[4]。国外厂商的设备制造水平和生产自动化水平高,再加上研究和应用起步早,因此其工况监测范围比较全面,故障诊断水平也相对较高。如美国、英国、德国和日本的采煤机都是通过具有自检功能的机载计算机,实现工况数据和故障信息的采集、处理、存储、传输和显示。

国内科研单位和厂家在采煤机故障诊断方面也已经做出了很多努力[5]。西安煤矿机械有限公司MG900/2210-WD电牵引采煤机整机分布各类传感器36个,对采煤机电、液、传动、温度、角度等状态进行监控。但从总体上看,国产电牵引采煤机的工况监测范围不全面,监测参数比较少,大多数仅提供简单的电气系统故障诊断功能。面对煤矿井下恶劣工作环境,以及采煤机长历程、变工况和强噪声干扰的特点,采煤机械工况监测与故障诊断还有待深入研究。

2 电牵引采煤机故障成因分析

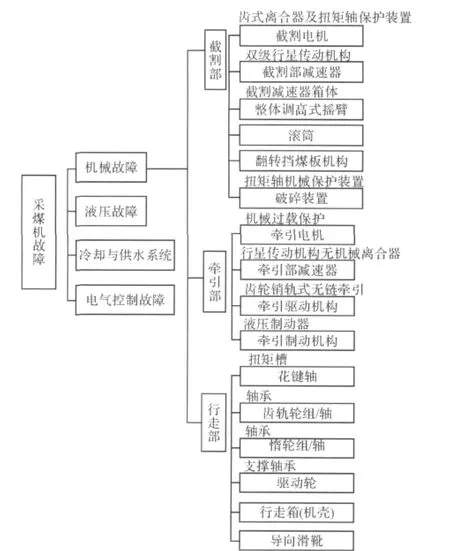

电牵引采煤机故障按照故障发生部位可分为机械零部件、电气系统、液压系统和润滑系统等四种,如图1所示。液压、冷却和润滑部分的故障可以根据管路压力进行监测。机械故障涉及的部件多、传动链长,且机械状态检测困难,是采煤机故障诊断最难的部分。

通过分析,将采煤机机械故障主要部位和零部件分为两类:运动部位和关键壳体,运动部件指传动齿轮、传动轴、轴承及扭矩轴等,壳体指截割部减速箱(摇臂)、牵引箱和行走箱等。故障形式包括转子类故障(基础松动、不平衡、不对中、轴弯曲、轴裂纹、共振、喘振、油膜涡动、油膜振荡、旋转失速、转子与静止件摩擦、转子过盈配合件过盈不足、密封和间隙动力失稳);轴承类故障(轴承磨损、轴承点蚀、轴承缺油);齿轮箱类故障(齿轮磨损、齿轮偏心、齿轮齿距误差过大);以及截割部减速箱(摇臂)、牵引箱和行走箱等关键壳体由于夹渣、裂纹等内部缺陷和设计不当等因素导致的断裂等。上述故障形式在采煤机运行中会不同程度的影响其运行性能,表现为润滑油或设备温度、压力、电机电流、机械振动等物理量的异常变化。

图1 电牵引采煤机故障成因分析Fig.1 Cause analysis on fault of electric haulage coal shearer

根据现场的实际情况,将温度、压力、噪声、振动等多种信息作为采煤机故障诊断的信息源,可以采用油液分析技术、噪声监测技术、红外测温技术、声发射技术以及无损探伤技术,并考虑不同信号的特点,采用基于贝叶斯决策判据以及基于线性与非线性判别函数的模式识别方法、基于概率统计的时序模型诊断法、小波分析法,混沌分析与分形几何法等数学诊断方法,以及模糊逻辑、专家系统以及神经网络等人工智能诊断方法,实现采煤机故障诊断和预测维护。

3 电牵引采煤机故障诊断系统方案

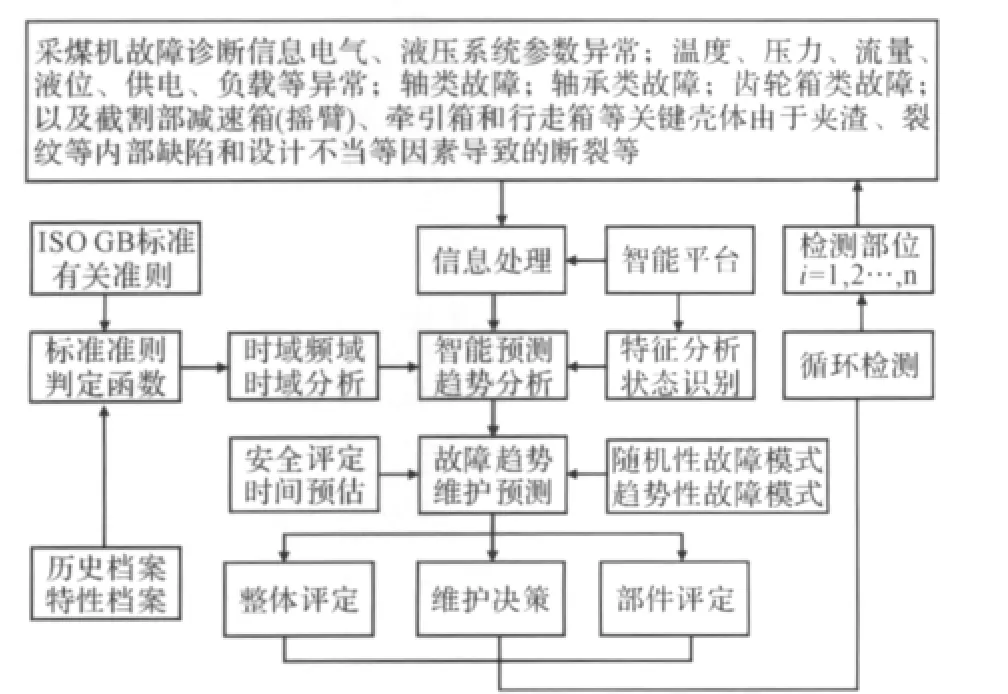

通过故障诊断技术研究及采煤机故障成因分析,对采煤机在线监测与故障诊断系统进行集成设计,系统原理框图如图2所示。

采煤机在线监测与故障诊断系统主要有测试子系统和信息处理子系统构成。测试系统实时检测采煤机各系统 (电气、机械、液压和润滑)的关键参数,如电压、电流、温度等电气系统参数,振动、温度等关键机械部位参数,液压以及润滑系统管路压力参数等,对关键零件如轴类、壳体还考虑定期离线无损检测方式的应用,积累设备健康数据,便于后继状态跟踪。信息处理子系统主要对测试系统获得的数据进行历史、现状的自动对比和智能化判别,按照相关标准或准则,确定故障判定准则参数或函数,为信号时域、频域和时频分析提供支持,借助于故障特征分析和状态识别结果,进一步进行故障趋势分析、设备健康评定和维护预估,实现采煤机部件、整体评价和预测维护决策。

图2 采煤机故障诊断系统原理框图Fig.2 Functionalblockdiagramoffaultdiagnosis systemforcoalshearer

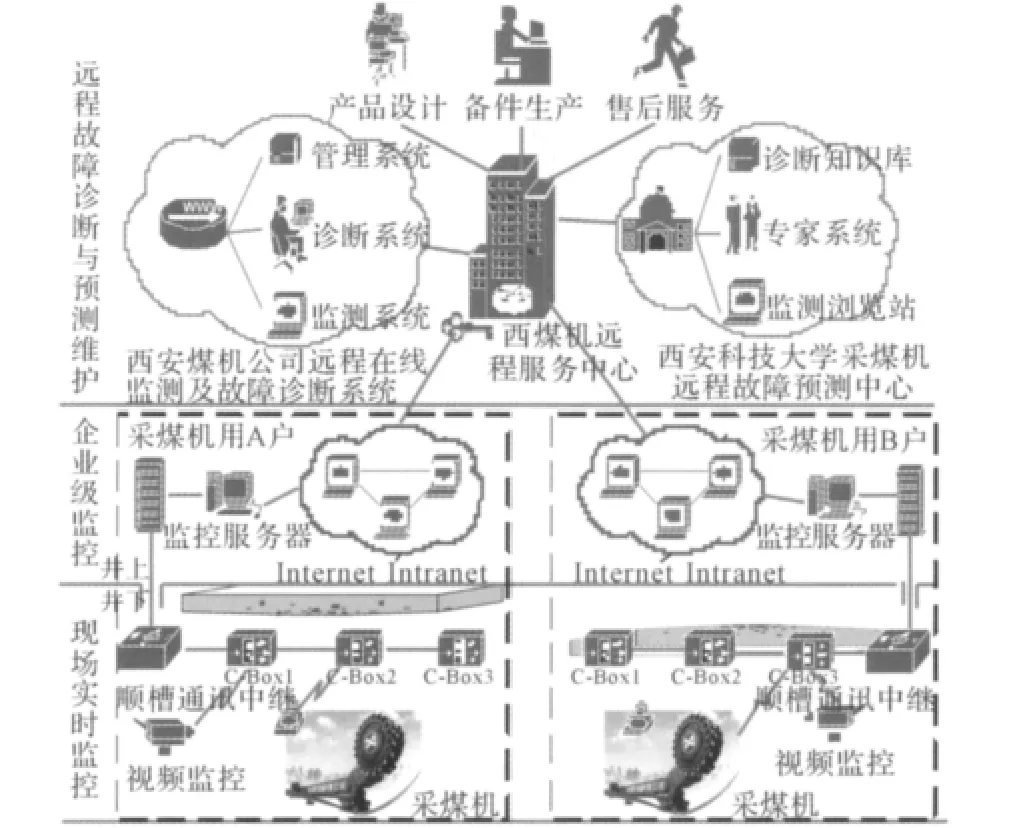

以西安煤矿机械有限公司的MG900/2210-WD大功率电牵引采煤机为研究对象,利用企业级远程在线监测系统对煤矿井下采煤机机组进行在线状态监测,完成传感器数据采集、数据存储、异常报警以及数据传输;并通过Internet/Intranet与西安煤矿机械有限公司远程服务中心的在线监控和故障预测平台相连接,实现对采煤机的远程监测、特征分析、状态分析、故障分析、趋势预测以及相应的远程服务。系统总体架构如图3所示。

4 系统采用的关键技术

4.1 采煤机故障动态演化机理

图3 采煤机在线监测与故障诊断系统总体架构Fig.3 Overallarchitectureofonlinemonitoringandfault diagnosissystemforcoalshearer

复杂机电系统的早期故障一般非单一诱因,即反映设备故障状态信号与设备系统参数之间联系映射关系复杂。故障机理是指通过理论或大量的实验分析得到反映设备故障状态信号与设备系统参数之间联系的表达式,依之改变系统的参数可改变设备的状态信号。研究建立故障与征兆间的内在联系和映射关系,是采煤机故障诊断技术的重要基础和依据,对准确识别故障特征、确诊故障类型和分析故障原因都具有重要意义。

采煤机机械中的旋转部件故障属于多发故障之一。转子是旋转机械的最主要的部件,其故障的主要特征是机械伴有异常的振动和噪声,其振动信号从时域和频域都实时地反映了机械的故障信息。不同形式的故障,其故障机理 (如主要振动特征)不同,加之采煤机复杂工况下的长历程、变工况和强噪声干扰特性,其检测或监测传感器的安装部位、形式和数量各异。国内在采煤机故障诊断方面的研究处在起步阶段,对故障机理和征兆联系方面的研究缺乏,大多停留依据电压、电流、温度等简单参量监测,难以实现损伤的定量和定位诊断。

依据采煤机工作状况,分析复杂机电系统的故障演化机理,研究故障机理与征兆联系,确定合理的采煤机故障诊断检测部位及数量,掌握采煤机关键零部件工况监测的传感采集技术,是采煤机故障诊断系统的基础。

4.2 故障信号特征提取技术

采煤机的运行状态监测和故障诊断中,一方面因设备变工况运行时转速不稳定、负荷变化以及因故障产生大量的冲击、摩擦等状况,导致非平稳噪声信号的产生。因此,对采集故障信号进行降噪,保证获取的故障信号真实性非常重要。目前已有许多信号降噪算法,如小波分析、神经网络等。上述算法对提高故障信号的信噪比具有实际意义,但是都存在一定的局限性。

采煤机故障信号的噪声属时变非平稳信号,难以用维纳滤波、卡尔曼滤波或小波变换滤波实现最优滤波,而自适应滤波能提供较好的滤波效果。当采煤机发生故障时,由于采煤机各零部件的结构不同、运行速度不同、固有频率或故障频率不同,致使振动信号所包含不同零部件的故障特征频率分布在不同的频带范围。实际旋转机械故障发生时的振动信号大量是非平稳、非高斯分布和非线性的随机信号,使传统的信号分析方法遇到了难以克服的困难,也严重影响了故障诊断的准确性。采煤机故障信号特征的提取必须研究和分析非线性和非平稳的信号特征提取方法。采煤机故障信号包含频域特征和时域特征。时域信号处理方法包括时域数值计算和波形观察。频域特征提取方法主要用小波包变换的能量特征。小波包信号分解将包括正弦信号在内的任意信号划归到相应的频带里,通过相应频带里能量比例的变化,可对采煤机故障进行有效地监测。

4.3 基于多信息融合的安全评价技术

采煤机故障诊断需要多种传感器,若单靠振动信号来识别诊断,容易引起误判,因此需要多种工况信息结合进行分析。数据融合技术将来自多传感器的数据和相关数据库的有关信息进行组合,从而得到比单个传感器更高的精度和更明确的结论。综合电机电压、电流,以及温度、压力、振动测试等多种工况信息作为采煤机故障诊断的信息源,对采煤机安全运行状况进行评价。

4.4 基于支持向量机的智能故障诊断技术

随着人工智能技术、神经网络和模式识别技术的发展,智能故障诊断技术得到了飞速发展。机械设备振动信号中蕴含着大量的设备状态(故障)信息,基于振动的监测与故障诊断方法已经成为设备状态监测与故障诊断的一种主要技术。根据待检振动信号在特征频率处的谱值或各小波频带里信号的能量,可诊断出故障的部位和性质。如何处理上述特征和故障之间的复杂关系,从故障的状态识别出故障的位置及严重程度将涉及到智能识别算法。

构建采煤机故障诊断系统面临故障样本少、工况变化大,以及采煤机工作环境复杂等问题,考虑支持向量机在解决小样本、高维特征空间和不确定条件下的多传感器信息融合问题方面的突出表现,采用支持向量机方法解决采煤机故障信号模式分类问题。

5 实际应用

西安煤矿机械有限公司和西安科技大学一直以来非常重视采煤机状态检测与故障诊断系统方面的技术攻关,近年来开展了实质性的合作研究。

2008年,西安煤矿机械有限公司建成我国采煤行业第一个采煤机远程监控中心并通过验收,实现了数据流和网络音、视频的远程采集和传输,对煤矿设备可进行远程监控。

2009年,西安煤矿机械有限公司与西安科技大学合作共建“陕西省煤矿机电工程技术研究中心”,几年来,在采煤机优化设计、智能工作面控制、采煤机在线监测与故障诊断技术、智能采煤机远程控制系统及工作面虚拟现实系统等方面开展了多方位合作,取得了一系列成果。

2012年4月,西安煤矿机械有限公司自主研制的我国第一台特大功率、大采高、高可靠性的MG900/2210-WD型智能化自动化网络化交流电牵引采煤机,经专家鉴定,进行工业性试验。

另外,近几年科研人员对齿轮和轴承的故障诊断机理进行分析,搭建了相近原理的实验平台研究在线监测与故障诊断相关技术,为采煤机故障诊断系统的完善和工业化试验奠定了理论基础。

[1]国家发展与改革委员会.煤炭工业发展“十二五”规划[OL].http://www.sdpc.gov.cn/zcfb/zcfbtz/2012tz/t20120322_468769.htm.

[2]国家自然科学基金委.机械工程学科发展战略研究报告(2011~2020)[M].北京:科学出版社,2011.6.

[3]何正嘉,陈进,王太勇等编著.机械故障诊断理论及应用 [M].北京:高等教育出版社,2010.6.

[4]张世洪,我国综采采煤机技术的创新研究 [J].煤矿学报,2010,35(11):1898-1902.

[5]吴海雁.大功率、大采高电牵引采煤机的研制与应用 [J].重型机械,2010(6):9-13.

Research on onlinemonitoring and fault diagnosis system for electric haulage coal shearer

WANG Zeng-qiang1,2,CHEWan-li3,QUAN Zhen-lin3,ZHANG Xu-hui1,MA Hong-wei1

(1.College of Mechanical Engineering,Xi'an University of Science and Technology,Xi'an 710054,China;2.Xi'an Heavy Equipment Manufacturing Group Co.,Ltd.,Xi'an 710048,China;3.Xi'an Coal Mining Machinery Co.,Ltd.,Xi'an 710032,China)

Aimed at the problems existing in onlinemonitoring and fault diagnosis for coalminemachinery,the failure of an electric haulage coal shearer is analyzed,and a scheme of onlinemonitoring and fault diagnosis for the electric haulage coal shearer.The key technologies of the coal shearer were researched,such as fault dynamic evolutionmechanism,fault signal feature extraction,safety evaluation based on multi-information fusion and intelligent fault diagnosis.The research established a theoretical foundation for fault location,quantitative analysis and safe operation evaluation of the coal shearer.

coal shearer;onlinemonitoring;pattern recognition;fault diagnosis

TP277

A

1001-196X(2012)05-0041-04

2012-07-10;

2012-07-28

王增强(1963-),男,陕西大荔人。西安科技大学在读博士研究生,主要研究方向为煤矿机械及其自动化。