混联混合动力特种车辆参数匹配与性能优化研究

2012-09-19陈福忠韩立金

陈福忠,韩立金

(1.中国石油大学(华东)机电工程学院,山东 青岛266580;2.北京理工大学机械与车辆工程学院,北京100081)

混联混合动力特种车辆参数匹配与性能优化研究

陈福忠1,韩立金2

(1.中国石油大学(华东)机电工程学院,山东 青岛266580;2.北京理工大学机械与车辆工程学院,北京100081)

分析了混合驱动系统转速、转矩、功率和效率四大特性,在此基础上提出了多目标优化匹配流程,建立了系统参数匹配的优化模型。并应用于某重型特种车辆的混合动力系统参数的匹配,通过样车验证该匹配方法使车辆具有良好的性能,为混联混合动力车辆特性分析和系统匹配研究提供了重要参考。

功率分流;混合驱动;混联混合动力车辆;参数匹配;优化

0 引言

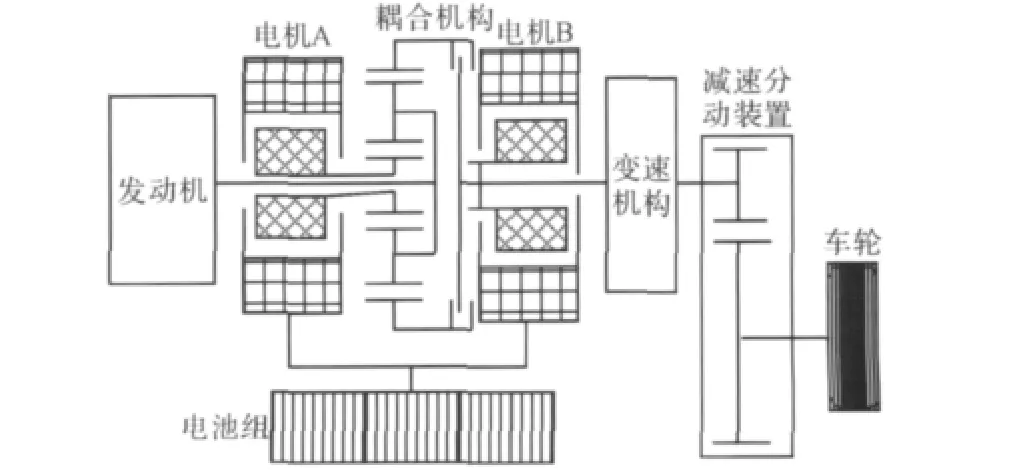

钢厂、码头等占地面积大,货物量多、重量大,运输条件苛刻,而且又是长时间连续作业,因此,要求所需特种车辆驱动转矩大、燃油消耗低、排放少、工作效率高,所以适宜采用混合动力系统进行驱动。功率分流混合驱动车辆的工作原理如图1所示,发动机驱动功率经行星耦合机构分流为两路进行传递,其中一路经发电机转化为电功率,然后经过电动机与另外一路机械功率实现汇流。通过发电机和电动机的调节作用,改善发动机的工作点,提高驱动系统的效率,因此具有良好的燃油经济性。文献[1-2]对类似功率分流结构的转速转矩和效率特性进行了分析,文献[3]研究了具有功率分流特性的多个不同方案的分流规律,但针对此类方案进行的参数匹配的研究还比较少,对其动力输出特性的研究还不够深入。目前的参数匹配研究多集中在串联和并联方案,有研究电机的恒功率区扩展系数与车辆加速爬坡等性能要求和电机功率匹配的关系[4]。有研究并联方案中发动机和电机功率的匹配原则,即由发动机提供车辆平均行驶功率,由电动机提供峰值功率。[5]也有对某混联方案的电动机和发电机的参数匹配进行研究,提出发电机和电池组的匹配应基于循环工况,电动机的匹配应基于加速需求的匹配原则[6]。但其匹配并不适合行星排功率分流混合驱动方案。在功率分流方案中电机功率匹配与发动机功率和行星排特性参数、连接关系等密切相关。本文在对其输出特性研究的基础上,提出驱动系统参数匹配的方法和流程。

图1 功率分流混合驱动系统工作原理Fig.1 Working principle of power diffluence hybrid propulsion system

1 总体方案

本文所研究的驱动系统参数匹配方法应用在大功率多轮驱动的特种车辆上,其结构简图如图2所示。发动机与耦合机构的行星架相连,电机A与太阳轮相连,电机B与齿圈相连,共同输出动力到变速机构。由于大功率电机技术水平的限制,单独依靠耦合机构的输出特性无法满足车辆的动力性能设计指标,因此需要多档变速机构。在耦合机构中还设计了离合器和制动器等操纵元件,用于实现车辆的不同驱动模式。

系统参数匹配与优化设计的目的是在当前各关键元件的技术水平下,如何匹配发动机、电池组、电机A、电机B以及变速机构等使系统能够协调工作,并发挥出最好的驱动性能,满足车辆性能设计要求,同时使系统的体积重量实现合理的配置,满足车辆动力传动系统空间布置的约束。其中关键的是与行星耦合机构相连的发动机、电机A、电机B和电池组间的匹配以及耦合后的共同输出特性。

图2 车辆动力传动系统简图Fig.2 Diagram of power transmission system in vehicle

2 耦合机构特性分析

由图2所示行星排连接关系,可以得到电机A与电机B的转速转矩与耦合机构输入输出转速转矩的方程如下

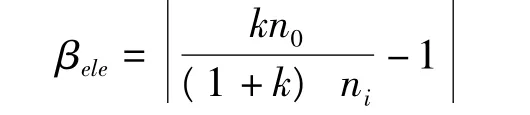

式中,k为耦合机构行星排特性参数,是其齿圈齿数与太阳轮齿数之比;ni、Ti分别为耦合机构的输入转速、转矩,输入直接与发动机相连;n0、T0分别为耦合机构输出转速转矩;na、T0分别为电机A的转速转矩,nb、Tb分别为电机B的转速、转矩。

耦合机构是混合动力系统的核心部件,主要表现出转速、转矩、功率、效率等四个方面的特性。

2.1 无级调速特性

无级调速特性是行星排功率分流混联混合动力系统的突出优点之一。通过电机A与电机B的配合,改变系统机电功率流的分流比例,实现了当发动机转速恒定不变时,输出转速无级调节的目的。即在车速一定时,发动机的转速可以进行无级调节,使其处于最优工作区域。定义耦合机构的传动比为

则可以推出如下表达式

从图3中可以看出,耦合机构无级变速特性与传统无级传动的变速特性不同,其传动比调节范围随输出转速或输入转速的变化而变化,而传统无级变速器的传动比调节范围是一定的。从图3a可知,当输出转速较低时,传动比可以为零,即在不需要主离合器的条件下,车辆可以实现零速起步,并且具有较好的低速稳定行驶的能力。从图3b可知,耦合机构的传动比可以为负值,因此不需要专门设置倒档就可以实现倒车功能。由公式(1)和(2)可知,耦合机构无级调速范围与电机A的转速范围密切相关,电机A转速范围越宽,无级传动比可调范围也就越大。

图3 耦合机构无级变速特性Fig.3 Stepless speed change characteristics of couplingmechanism

2.2 转矩输出特性

发动机和电动机输出特性如图4所示。在相同的额定功率下,电动机的转速范围比发动机宽,输出转矩比发动机大。通过行星齿轮传动机构把发动机与多个电机连接到一起后,系统的输出特性可以分为四个阶段,低速阶段、恒转矩阶段、过渡阶段和恒功率阶段如图5所示。根据系统匹配参数的不同,每个阶段的车速范围也有所变化。

从理论上讲,可以没有低速阶段,车辆直接从恒转矩阶段起步。但系统匹配时,对电机A的参数要求较高。此阶段只要满足车辆不同工况下起步以及较低车速下稳定行驶的功能即可。恒转矩阶段工作时,电机B处于恒转矩输出工况,发动机在其最大转矩点工作,系统具有最大输出转矩。过渡阶段,发动机从最大转矩点移动到额定功率点,电机B也从恒转矩阶段过渡到恒功率阶段。在恒功率区,发动机在额定功率点稳定工作,电机B在恒功率段转速逐渐升高,电机A的转速随之降低,保证发动机转速不变。

2.3 功率分流特性

功率分流是混联混合动力行星齿轮传动耦合系统的主要特征,通过对分流功率的控制可以实现功率的最优分配和利用。耦合机构中存在两种功率分流工况,如图6所示。若定义电功率分流比例系数为电机发电工况下的功率与输入功率之比,则

工况1:电机A发电,此时na>0,

工况2:电机B发电,此时na<0

当na>0时,有βele=0。

综上可知,耦合机构电功率分流比例系数为

当输入转速一定时,电功率分流比例系数与输出转速呈线性关系。当n0=0时,所有功率为电功率;当时,电功率为零,系统所有功率通过机械输出。

图6 混合驱动系统功率分流示意图Fig.6 Diagram for power diffluence of hybrid propulsion system

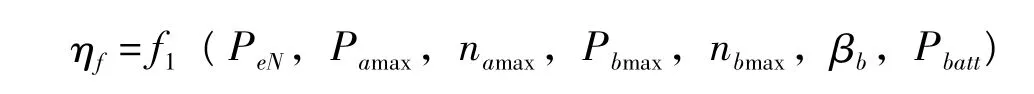

2.4 效率特性

耦合机构效率与系统电功率分流比例有关,在不考虑行星排机械功率损失的条件下,功率损失主要产生于从机械功率到电功率以及从电功率到机械功率能量转换等过程,因此电功率分流比例越大,系统效率也就越低。由于行星排机械功率损失与其传递的相对功率有关,即与传动比有关。在不考虑外界电功率交换的条件下,推导耦合机构效率得

电机A和电机B的效率如果取平均效率,计算可得图7所示耦合机构效率曲线。当传动比时,有最高效率,随着传动比的增大,系统效率降低。大部分工况下,考虑行星排机械功率损失时,其效率比不考虑大约低0到2个百分点。车辆正常行驶时,不仅要考虑使耦合机构在高效区工作,同时应保证发动机工作在最佳燃油经济区,使系统具有最优的综合效率。

图7 耦合机构效率特性Fig.7 Efficiency characteristics of couplingmechanism

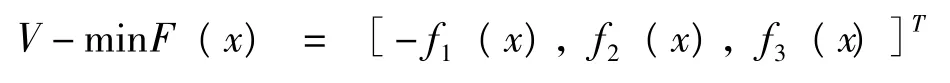

3 多目标性能优化匹配策略

功率分流混合驱动系统的性能参数匹配涉及到多能量源以及多个驱动元件间的功率分配,并且行星耦合机构属于二自由度行星系统,所以很难通过传统的车辆参数匹配方法来实现,而应通过优化的方法求解最优设计参数组合。根据前面的分析,提出功率分流混合驱动系统性能匹配与优化的设计流程,如图8所示。

图8 混合驱动车辆参数匹配流程Fig.8 Flow chart for parametermatching of hybrid driving vehicle

3.1 优化目标函数确定

应该根据所研究车辆的实际用途,确定系统性能匹配的优化目标。本文研究对象是重型特种车辆,对动力性有较高的要求,而对于排放则要求相对较低。另外,由于车辆功率较大,对大功率电机和动力电池组有较高要求,应尽量减小电机设计功率和动力电池组的功率和能量容量,以改善动力舱的结构布置并减轻整车重量。综上所述,功率分流混合驱动系统性能匹配的目标是合理配置系统各关键元件的参数,使各元件能够协调工作,并且发挥出最优的驱动性能,同时兼顾各元件的体积和质量,便于整车空间布置,使各元件的技术设计难度和成本降到最低。

选用驱动功率利用率作为评价系统动力性的指标,其定义为

式中,T0为行星耦合机构输出转矩;n0为输出转速;Toid为满足车辆需求的理想驱动输出转矩。所以驱动功率利用率可以描述为

电机A的作用主要用来分流发动机的功率,其功率大小与发动机功率相关。电机B功率越大就越有利于系统动力性的发挥,但在实际设计中,无论从成本还是从混合驱动装置本身重量体积来看,都需要两电机的功率尽量小。这就造成了电机需求和系统动力性之间的矛盾。处理这个问题的原则是,在满足基本动力性的条件下,选择合适的电机功率,使系统动力性得到较好的发挥。建立体现电机B质量和体积与电机设计参数间的函数:

同样,考虑动力电池组的重量和成本,建立与动力电池组功率相关的函数:

同一系列发动机,当功率相差不大时,对其体积和重量影响都不大,所以没有考虑发动机功率对其重量体积的影响。建立如下多目标优化函数。

式中,V-min表示向量极小化,即向量目标F(x)=[-f1(x),f2(x),f3(x)]T中各个子目标函数尽量极小化,设计变量为

3.2 约束方程的建立

系统约束方程与动力输出特性优化的约束方程大部分相同。

耦合机构的转速转矩约束

电功率平衡方程

此外还有发动机、电机A、电机B本身的转速转矩限制,以及动力电池组的充放电功率限制

式中,na、Ta、Pa分别为电机A的转速、转矩和功率;nb、Tb、Pb分别为电机B的转速、转矩和功率;Pbatt、T0、P0分别为动力电池组的充放电功率,输出转矩和功率。

求解上述优化模型可以得到不同输出转速下的输出转矩和功率,并且得到电机A、电机B和发动机的转速转矩和功率变化规律。

静音行驶需求功率计算

式中,Vs为静音行驶的速度;ηbs为静音行驶时从动力电池组到地面的传动效率。

动力电池组的续驶里程计算公式

式中,Cbatt为电池组的容量;Ubatt为电池组的电压,ΔSOC为电池组的有效荷电状态;ξ(c)为温度影响因子。

由此可以根据续驶里程的设计指标计算动力电池组的能量容量。发动机和电机的转矩约束满足下列模型。

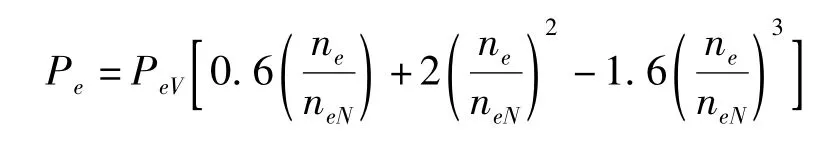

发动机外特性模型采用经验公式

电机A和电机B采用同样的外特性模型,其描述如下

其中,Pmmax为电机最大功率,nmmax为电机最高转速,β为电机扩展恒功率区系数。

4 试验结果与结论

按照方案流程进行匹配计算,得最后匹配参数见表1。

表1 混合驱动系统匹配参数Tab.1 Matching parameters of hybrid propulsion system

所设计车辆混合驱动系统经跑车试验,其0~60 km/h加速特性如图9所示。

图9 0~60 km/h加速过程曲线Fig.9 Curves of acceleration process(0~60 km/h)

对比试验数据和计算结果,二者基本吻合,说明本文基于混合驱动车辆功率耦合系统的转速、转矩、功率、效率等四大特性所建立的参数匹配优化模型是正确的,通过实例验证了基于优化的系统参数匹配流程的可靠性。本研究对于开发大功率混合驱动车辆,对车辆进行性能分析和系统参数匹配具有较强的实际应用价值。

[1]Kukhyun Ahn,Sungtae Cho,Wonsik Lim,et al.Performance Analysis and Parametric Design of the Dual-Mode Planetary Gear Hybrid Powertrain[J].Automobile Engineering,2006,220(D):1601-1614.

[2]John M Miller,Michael Everett.An Assessment of Ultra-capacitors as the Power Cache in Toyata THS-Ⅱ,GM-Allision AHS-2 and Ford FHS Hybrid Propulsion Systems[J].IEEE,2005(05):481-490.

[3]崔星.机电混合驱动系统特性与参数匹配研究[博士后出站报告].北京:北京理工大学,2009.Cui Xing.Study on the Characteristic and Parametric Design of HEV[P].Beijing:Beijing Institute of Technology,2009.

[4]Yimin Gao,Mehrdad Ehsani.Parametric Design of the Traction Motor and Energy Storage for Series Hybrid Off-Road and Military Vehicles[J].IEEE Transaction on Power Electronics,2006,21(3):749-755.

[5]王庆年,何洪文,李幼德.并联混合动力汽车传动系参数匹配 [J].吉林工业大学自然科学学报,2000,30(1):72-75.Wang Qingnian,He Hongwen,Li Youde.The transmission system parameter matching of PHEV[J].Jilin University of Technology,2000,30(1):72-75.

[6]A.Halvai Niasar,H.Moghbelli,A.Vahedi.Design Methodology of Drive Train for a Series-Parallel Hybrid Electric Vehicle(SP-HEV)and its Power Flow Control Strategy[J].IEEE,2005:1549-1553.

Research on parametersmatching and performance optim ization of special SPHEV

CHEN Fu-zhong1,HAN Li-jin2

(1.School of Electromechanical Engineering,China University of Petroleum,Qingdao 266580,China;2.School of Mechanical and Vehicular Engineering,Beijing Institute of Technology,Beijing 100081,China)

The four characteristics(rotate speed,torque,power and efficiency)of HEVs are analyzed in this paper.Based on the analysis of the characteristics of the hybrid propulsion system,the process formulti-objective optimization matching is proposed.A parameter optimizationmodel for system matchingwas established and adopted in parameter matching of the hybrid power system of a specialty vehicle.Experiment results of a prototype vehicle show that thematchingmethod can make vehicles to have better performance.An important reference is provided for further study on characteristic analysis and system matching of hybrid power vehicles.

power diffluence;combination propulsion;SPHEV;parametermatching;optimization

U273

A

1001-196X(2012)05-0025-07

2012-05-29;

2012-08-06

国家自然科学基金资助项目(50905018)

陈福忠(1975-),男,博士,研究方向为车辆传动理论与技术,车辆NVH。