结晶器在线热调宽液压伺服系统仿真与试验研究

2012-09-19丘铭军郭星良艾春璇王训安

丘铭军,郭星良,艾春璇,王训安

(中国重型机械研究院股份公司,陕西 西安710032)

结晶器在线热调宽液压伺服系统仿真与试验研究

丘铭军,郭星良,艾春璇,王训安

(中国重型机械研究院股份公司,陕西 西安710032)

本文对板坯连铸机结晶器在线热调宽装置进行受力分析,采用HyPneu仿真软件建立了该调宽装置的液压伺服控制模型,并对该模型进行了仿真分析及现场试验,验证了调宽装置液压系统设计的正确性及控制模型参数设置的合理性,同时证明了该软件具有较高的工程使用价值。

连铸;结晶器;在线热调宽;液压伺服控制;仿真

1 前言

在钢水连续浇铸的生产线中,为了满足不同宽度板坯的需要,结晶器宽度必须随着板坯的宽度而调整。

传统的结晶器调宽方法是将前一钢种的尾坯拉出扇形段后,停止钢水的浇铸,再重新调整结晶器的宽度,每次板坯宽度的改变需要停产2 h以上。使用在线热调宽技术是在不停机的状况下连续浇铸出不同宽度尺寸的铸坯。连铸机采用的结晶器在线热调宽技术,其优越性和先进性就是能实现在不停止浇铸,甚至不降低拉速的情况下使结晶器窄面无级移动,改变铸坯宽度到所需尺寸,大大提高了连铸机的生产能力和效率,减少了操作人员的劳动强度,其特点适应现代自动控制的发展要求。

在线热调宽结晶器窄边的运动方式有伺服电机驱动蜗轮蜗杆传动装置和液压伺服阀驱动液压缸两种型式。伺服电机驱动蜗轮蜗杆传动装置是通过控制伺服电机来驱动结晶器窄边的运动,并由安装在伺服电机后部的编码器检测结晶器窄边的位置,但是机械传动中的蜗轮蜗杆传动副、各齿轮传动副及关节轴承连接处不可避免存在机械加工间隙及使用磨损,所以在实际使用中经常出现编码器的检测值与结晶器窄边实际位置不一致的情况。由于检测值与实际位置存在偏差,所以由于伺服电机驱动窄边的控制方式在热调宽过程中经常出现窄边位置有较大误差,甚至由于位置误差太大而导致漏钢的生产事故,而且由于检测与实际位置存在偏差,所以在正常的钢水浇注过程中,结晶器窄边的位置不能实现位置闭环控制,只能通过机械的锁紧装置来锁定窄边位置。液压伺服控制方式由其高功率密度比、中间传动部件少、控制精度高等优点被采用在结晶器窄边驱动控制中。液压伺服阀驱动液压缸方式通过伺服阀控制带高精度位移传感器的伺服液压缸驱动结晶器窄边铜板,形成了对窄边铜板控制的位置闭环控制系统。由于液压伺服系统具有控制方便且位置精度高,在钢水浇注过程中窄边采用实时位置闭环控制,只要液压伺服系统设计及选型合理、控制策略得当,那么由液压伺服系统驱动的结晶器窄边控制方式将能很好地实现其各种控制要求。

国外对结晶器在线热调宽技术研究较早,理论体系也比较完善。国内对该技术研究起步晚,国内各大钢厂对结晶器在线热调宽技术的应用大多是从国外引进,从而制约了我国连铸行业向高精细化、自动化程度发展的要求。

本文将对在线热调宽结晶器的窄边调宽装置液压伺服控制系统进行建模及仿真,并将该仿真结果指导现场实际使用,通过现场的实际应用,证明了该模型的正确性以及液压伺服系统选型的合理性。

2 结晶器窄边装置载荷分析

2.1 结晶器的结构

在线热调宽结晶器的机械结构如图1所示,该结晶器由两套带四组拉杆的宽边铜板装置及两套带四组调宽伺服液压缸的窄边铜板装置组成一个矩形容腔。结晶器通过采用安装在宽边铜板装置上的四组拉杆夹紧两套窄边装置,拉杆通过碟簧组保持夹紧力,拉杆上的结晶器夹紧释放液压缸可以在调宽过程中释放碟簧的预夹紧力,以使窄边在调宽时能容易移动而不会划伤铜板,且能防止发生漏钢事故。

图1 在线热调宽结晶器的机械结构Fig.1 Mechanical structure of online width adjustmentmold

结晶器窄边调宽装置如图2所示,窄边铜板装置通过上下两套调宽伺服液压缸装置连接,每套伺服液压缸后部安装有各自的伺服阀装置。通过控制伺服阀来驱动液压缸装置,从而控制窄边的位置。通过调整上下两组调宽伺服液压缸的行程来改变结晶器两边的宽度和每套窄边各自的锥度。窄面调宽液压控制装置结构型式的优点是占用空间小,结构简单而且不会产生锥度的漂移,使用调整方便。为了减小凝固坯壳的应力,窄面的调整应缓慢进行。为保证坯壳与铜板紧密接触,调宽过程中,结晶器锥度随宽度的减小而减小,随宽度增加而增大。控制系统根据钢种、浇注速度、要求的锥度和板坯定尺等工艺参数,在浇注期间为各边的运动选择不同的算法。

图2 结晶器窄边调宽装置Fig.2 Mold narrow-side width adjustment device

2.2 结晶器窄边调宽装置的载荷

结晶器在线热调宽有铸坯在线宽度增大及在线宽度减小两种型式,简称调宽与调窄。由于调宽与调窄时窄边受力不同,所以在对窄边数学建模时应分别求出各自的载荷。

2.2.1 调窄时作用在窄边装置上的载荷

(1)铸坯压入反力

式中,Ks为凝固系数,一般取20~23 mm/B=B/2 Vm为调宽速度,mm/min;1,B为铸坯宽度,mm;L为结晶器液面到窄边最后一个足辊中间的距离,mm;A为实测值。

此作用力的中心位置

(2)窄边的钢液静压力

式中,D为铸坯厚度,mm;γ为钢液重度,取7g/cm3。

此作用力的合力距结晶器顶面的距离

式中,C为结晶器上端面到钢水液面的距离,l1为钢水液面到最后一个足辊的距离。

(3)宽窄边铜板之间的摩擦力

此作用力的位置为

式中,Fe为宽边对窄边铜板的夹紧力;μ1为宽窄边铜板之间的摩擦系数,一般取0.5;he为Fe力作用的重心位置。

式中,Fc为结晶器上、下侧夹紧力之和;Fs1、Fs2为结晶器上、下侧碟型弹簧的预紧力;FBN为结晶器宽边钢液静压力。FBN作用力的中心位置为

宽边对窄边铜板的夹紧力Fe作用的重心位置为

式中,l2为结晶器宽边上部夹紧碟簧到结晶器上端面的距离;l3为结晶器宽边上部夹紧碟簧到结晶器上端面的距离。

(4)窄边导向与导向槽之间的摩擦阻力

式中,Fμ3为沿铸造方向窄边和铸坯之间的摩擦阻力,Fμ3=μ3(Fsn+FDN);μ2为窄边导向与导向槽之间的摩擦系数,一般取0.2;μ3为窄边和铸坯之间的摩擦系数,一般取0.5。

Fμ2的作用力中心位置在窄边导向与导向槽滑动处。结晶器调窄时,作用在窄边的载荷如图3所示。

图3 结晶器调窄时作用在窄边的载荷Fig.3 Load on mold narrow-side when mold working for narrow adjustment

2.2.2 调宽时作用在窄边装置上的载荷

由于结晶器调宽时窄边平行移动的铸坯压入反力FSX=0(因窄边是按原锥度进行平移,因此,在窄边铜板上仍有钢液静压力,但其数值较小可忽略,调宽时窄边移动总的驱动力小于调窄时窄边移动的驱动力),因此,结晶器调窄时比调宽时的油缸装置受力工况要恶劣得多,所以在对结晶器窄边装置进行建模仿真时,按调窄时的工况进行设计,是完全可以满足要求的。

3 仿真分析

3.1 在线热调宽结晶器窄边调宽装置液压伺服系统控制模型

在线热调宽结晶器窄边调宽装置液压伺服系统的仿真是利用HyPneu仿真软件来实现的。HyPneu软件是美国BarDyne公司开发的产品。该公司前身是美国俄克拉荷马州州立大学(OSU/Oklahoma State University)流体动力研究中心(FPRC/Fluid Power Research Center)。此研究中心是由国际著名学者及科学家Dr.E.C.与Fitch建立于上世纪50年代初,在国际流体动力领域久负盛名。BarDyne公司一直致力于流体动力领域的理论及应用工程技术的研究,其资深液压专家为美国及其他国家在航空航天、汽车造船及工程机械等领域的制造业提供世界级权威解决方案。90年代初,BarDyne公司推出了HyPneu软件的商业版。HyPneu软件集中体现了BarDyne公司几十年来的理论、技术、工程经验等诸多方面的精华。软件的整体构架是针对流体动力设计工程师的工作,完成从系统原理构建到结果分析的全过程;软件中的所有元件模型都通过实验室的验证以及几十年的工程应用检验。

HyPneu软件提供了各类可用于控制系统仿真的模块,支持各种机、电、液耦合控制系统的建模与仿真研究。图4为在HyPneu软件下建立的在线热调宽结晶器窄边调宽装置液压伺服系统的速度控制模型。图5为在HyPneu软件下建立的在线热调宽结晶器窄边调宽装置液压伺服系统的位置控制模型。

结合结晶器窄边装置的载荷图及计算公式,代入结晶器机械结构的相关参数,可以得出结晶器窄边载荷的结果,在HyPneu软件环境下,对结晶器窄边载荷进行构建并赋值。该项目实际液压系统中,高压油源完全能满足系统使用要求,所以在模型中,压力源选用恒压模块;伺服阀选用REXROTH公司的某系列伺服阀产品。该系统在控制过程中属于线性定常系统,在控制模型中采用普通PID参数控制,在建立模型的基础上,对PID参数进行修正,观察系统的响应,使控制系统的动、静态特性满足设计要求。

在各种控制环节中,虽然D环节(微分环节)能使系统有较高的响应速度,但是该环节会放大有害的噪声,这些噪声常产生较大的数值,对系统的稳定很不利,所以该模型中不采用D环节(微分环节)参与对系统的控制。

3.2 仿真分析

结晶器在线热调宽工艺对窄边装置运动的速度及位置控制精度要求较为严格,以提高铸坯的表面质量,避免在调宽过程中发生漏钢事故。在线调宽工艺要求在冷调宽过程中(钢水浇注前调整结晶器的宽度)调宽油缸装置移动速度较快,主要是为了缩短生产准备时间;同时要求位置超调量要小,即位置精度要求较高,避免造成结晶器在改变铸坯宽度时锥度不稳的现象。在热调宽过程中(铸坯在线调宽),窄边装置的移动速度要求较慢。在钢水浇注过程中,要求锥度变化小,即钢水浇注过程中,窄边装置的位置精度高。

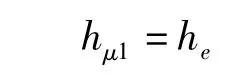

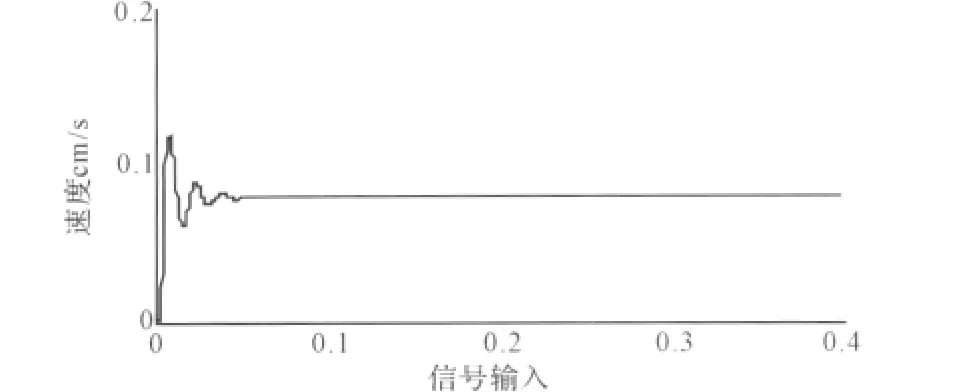

3.2.1 速度仿真分析

在图4所示的速度控制模型中,输入以速度阶跃信号0.8 mm/s及3.5 mm/s为例;调整P(比例)系数、I(积分)系数,当比例系数为6,积分时间常数为200 ms时,系统的阶跃响应分别如图6、图7所示。该仿真结果表明,控制系统在调宽状态下调宽油缸速度(结晶器窄边装置的速度)响应较快,调整时间短,调宽油缸速度跟随性较好,频宽较宽,该液压伺服系统完全能满足在线热调宽工艺的使用要求。

图6 输入阶跃信号0.8 mm/s速度响应特性Fig.6 Response characteristic as speed of input step signal is 0.8 mm/s

3.2.2 位置仿真分析

图7 输入阶跃信号3.5 mm/s速度响应特性Fig.7 Response characteristic as speed of input step signal is 3.5 mm/s

合适的倒锥度(同侧窄边铜板上、下沿位置差,由两个调宽油缸的位置差决定),不仅能提高结晶器的冷却效果,减少漏钢事故的发生,而且还有助于防止和减少铸坯纵向裂纹的产生。所以在钢水浇注过程中,调宽油缸装置对位置精度要求比较高;同时,为了减小凝固坯壳产生的应力,结晶器在浇钢过程中对锥度误差的补偿速度要求较慢,并且要求在误差补偿过程中锥度超调较小,有利于对板坯宽度尺寸的控制及提高铸坯的表面质量,防止出现漏钢事故。

在图5所示的位置控制模型中,输入为位置阶跃信号0.1 mm;比例系数为15,积分时间常数为200 ms时,系统的响应如图8所示。该仿真结果表明,控制系统对位置误差的纠偏能跟随输入要求,响应较为平缓,无超调量。

图8 输入阶跃信号0.1 mm位置响应特性Fig.8 Response characteristic as position of input step signal is 0.1 mm

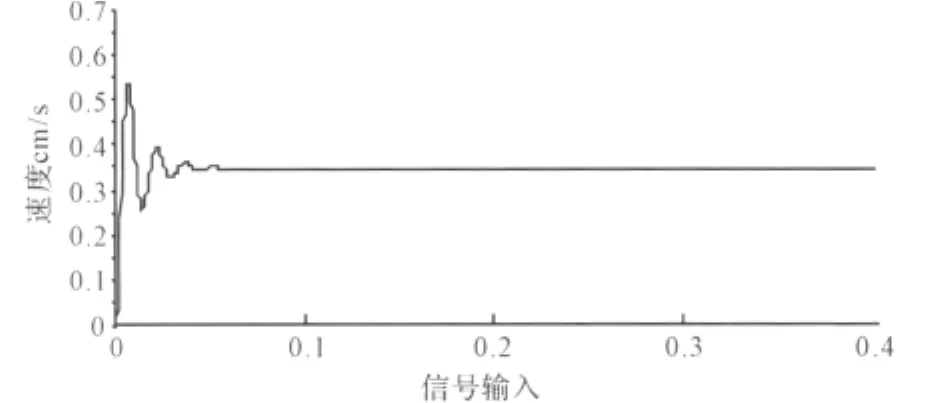

4 试验研究

某钢厂新上项目中,结晶器具有在线热调宽功能。机械结构如图1、图2所示。在调试过程中,结合对结晶器的载荷分析及借助HyPneu软件的仿真结果对现场调试进行指导。图9为热调宽过程中,结晶器窄边锥度的变化,结晶器锥度的变化是通过改变结晶器窄边上、下调宽油缸装置的速度差来实现的。从图中可以看出,在调宽过程中,窄边调宽装置上、下调宽油缸的速度运行平稳,对给定速度的跟随性较好,完全能满足工艺要求。

图9 结晶器窄边锥度变化曲线Fig.9 Variation ofmold narrow-side conical degree

图10为在正常浇注过程中,结晶器窄边位置闭环控制。通过现场使用证明,结晶器窄边位置闭环控制系统运行稳定,控制精度完全能满足工艺要求。

图10 结晶器窄边位置闭环控制试验Fig.10 Closed-loop control test formold narrow-side position

5 结论

(1)采用结晶器在线热调宽技术能在不停机状态下连续浇注出不同宽度的板坯,使产量增加,减少铸坯头、尾部的损耗,提高连铸的收得率。

(2)通过对在线热调宽结晶器窄边调宽装置进行受力分析,结合HyPneu软件提供的各种控制模块,建立了在线热调宽结晶器窄边调宽装置的液压伺服控制模型,并对该模型进行了各种工况条件下的分析,通过仿真分析的结果指导现场试验,验证了液压系统设计、液压元件选取的正确性及控制模型参数设置的合理性。

(3)通过仿真及试验证明该软件在实际工程中具有较高的工程应用价值,能大大缩短液压系统的开发时间及控制系统的调试时间。

(4)鉴于液压伺服系统模型建立的普适性及仿真软件的通用性,该设计方法在液压伺服系统设计过程中具有较高的参考价值。

[1]刘明延、李平等,板坯连铸机设计与计算 [M].北京:,机械工业出版社,1990.

[2]李洪人,液压控制系统 [M],北京:国防工业出版社,1981.

[3]黎啟柏,电液比例控制与数字控制系统 [M].北京:机械工业出版社,1997.

[4]王春行,液压伺服控制系统 [M].北京:工业机械出版社,1987.

[5]梅晓榕,自动控制原理 [M].北京:科学出版社,2002.

Simulation and testing research on hydraulic servo control system for ad justing device of w idth ad justmentmold

QIU Ming-jun,GUO Xing-liang,AIChun-xuan,WANG Xun-an

(China National Heavy Machinery Research Institute Co.,Ltd.,Xi'an 710032,China)

The load analysis ofmold onlinewidth adjustment device in a slab caster is conducted in this paper.Model of the hydraulic servo control system of the width adjustment device was established with the simulation software HyPneu.The simulation analysis and field testing for themodelwere performed to validate the correctness of the hydraulic system design and the rationality ofmodel parameter control system.The result verified that the software has high engineering application value.

CCM;mold;mold width adjustment;hydraulic servo control system;simulation

TF777

A

1001-196X(2012)05-0001-06

2012-06-23;

2012-08-02

丘铭军(1979-),男,中国重型机械研究院股份公司工程师,从事液压传动与控制的研究。