永磁电机在风力发电系统中的应用及其发展趋向

2012-09-16王凤翔

王凤翔

(沈阳工业大学电气工程学院 沈阳 110870)

1 引言

风能作为一种清洁和可再生能源获得越来越广泛的应用,风力发电更是成为近年来获得迅速发展的能源应用领域。风力发电有两个突出的特点:一是风能密度不够大,要获得大功率的风能需要采用直径很大的风力机,对于MW级的风力机,桨叶直径需要数十米甚至上百米,风力机的转速很低,只有10~20r/min;二是风速和风向的多变和不稳定性,为了获得电压和频率稳定的电能,风力发电机需要采用变速恒频控制技术[1]。

在输出功率相同的条件下,电机的体积近似与电机的转速成反比,为了减小发电机的体积以降低电机的成本,可通过多级增速机构将风力机的转速增至1 000~2 000r/min,然后驱动风力发电机。采用高速发电机虽然电机成本降低了,然而所增加的齿轮箱由于机械磨损和润滑需要定期维护,成为风电系统的故障多发部位[2]。据统计1997~2005年期间瑞典风电场中,齿轮箱和发电机的故障率分别为风电系统总故障的 19.4%和 8.9%,而 1996~2004年期间芬兰风电场中齿轮箱和发电机的故障率分别占风电系统故障率的 32%和 4%,齿轮箱是整个风电系统中故障率最高的部件[3,4]。为了提高风电系统的可靠性和降低运行成本,近年来开始推行取消增速箱采用低速风力机直接驱动的风力发电系统,虽然发电机的体积和成本增加,但系统效率和发电量增加而运行成本降低。随着单机功率的增加,低速直驱风力发电机的体积和重量越来越大,3MW以上的直驱发电机的外径超过5m,受铁路和公路的限制,难以在陆地上整体运输,因此又出现了中速(又称为半直驱)风力发电系统,即采用1~2级齿轮箱将风力机的转速增至250~500r/min,这是在高速和低速风力发电机之间的一种折中方案,一方面可减小发电机的体积和降低制造成本,另一方面可降低对增速机构的要求,在一定程度上减小了齿轮箱的故障率[5]。

针对风力机转速变化实现变速恒频的发电技术,通常有两种途径:①采用绕线转子感应电机的双馈运行方式,针对发电机转速的变化,适时调节转子绕组电流的频率、幅值、相位和相序,实现定子绕组输出电压的恒频恒压控制;②在变速运行风力发电机的输出端,采用电力电子功率变换器,将频率和幅值变化的交流电转变为频率和幅值恒定的交流电能。在后一种变速恒频系统中,虽然可以采用各种类型的交流发电机,如电励磁的凸极和隐极同步发电机,感应发电机和磁阻发电机等,但这些电机在功率密度和电机效率上都无法与永磁电机相比拟。例如,传统电励磁的同步发电机与永磁发电机相比,不仅励磁绕组需要增加电机的体积和重量,而且由于励磁绕组的功率损耗,电机的效率要损失2~4个百分点。因此,永磁发电机无疑是采用电力电子功率变换器变速恒频风力发电系统的最佳选择[2]。

综上所述,从电机转速看,可分为高速、中速和低速三种结构风力发电系统,而从变速恒频风力发电机类型来看,主要有交流励磁的双馈感应电机和不需要励磁的永磁电机两种。由于双馈电机也是一种电励磁电机,励磁功率随着极数的增加而增大,不适合于多极低速风力发电系统。综合电机转速和电机类型来看,目前在MW级风力发电系统中获得实际应用的主要有以下四种:①高速双馈感应发电机(DFIG);②高速永磁发电机(HSPM);③中速半直驱永磁发电机(MSPM);④低速直驱永磁发电机(DDPM)[1,6]。

本文将首先针对上述四种不同结构风力发电系统的特点与性能进行对比分析,然后阐述永磁风力发电机的设计要点和关键技术,最后讨论永磁风力发电机的技术发展趋向。

2 不同结构风电系统的特点与性能对比

2.1 不同结构风力发电机的特点

四种不同结构风力发电系统的示意图如图1所示。除了低速直驱以外,高速和中速风电系统皆需要增速齿轮箱,而采用永磁发电机的系统皆需要全功率的功率变换器。从发电机来看,不同的风电系统有其自身的设计特点。

图1 不同结构风力发电系统示意图Fig.1 Schematic diagram of different structure wind power generation systems

2.1.1 DFIG系统

由于双馈电机定子绕组电压的频率受电网频率制约,电机的变速运行范围有限,因而当额定转速确定之后双馈电机的极数随之确定。例如,对于一台额定转速为1 750r/min的DFIG电机,运行速度范围1 000~2 000r/min,需采用采用4极电机,当电网频率为 50Hz时发电机的同步转速为 1 500r/min。由于转子绕组变流器的功率仅为转差功率,与永磁发电机所需全功率的变流器相比,所需功率较小,成本较低。

由于额定转速远高于同步转速,在额定转速运行时双馈发电机转子绕组的电流频率较高,转子铜耗和铁耗比一般感应电机大得多。此外,变流器供电系统的谐波电流也会产生转子附加损耗,因此在DFIG电机设计中需要充分考虑转子的散热问题。

2.1.2 HSPM系统

在高速风力发电系统中,用永磁电机取代双馈电机的优点为:①取消了转子的集电环和电刷,提高了电机的运行可靠性;②减小了转子的铜耗和铁耗,提高了电机的效率;③减小了电机的体积和重量,提高了电机的功率密度。以ABB公司1.5MW高速永磁风力发电机为例,与同功率的双馈风力发电机相比,电机尺寸可由 3 150mm×1 600mm×1 850mm 减小至2 500mm×1 700mm×1 800mm,重量由 6t降至5t。

由于采用全功率变流器,发电机输出电压的频率不受电机转速的限制,为永磁发电机的设计提供了较大的灵活性。例如对于额定转速1 500r/min的永磁发电机,极数不一定选4极,从提高功率密度和降低电机成本来看,采用6极或8极更为有利。图 2为在相同运行条件下不同极数 1.5MW永磁发电机主要材料用量的对比。可以看出,8极比 4极电机主要材料净重减小30%。虽然8极电机的频率为4极电机的2倍,单位重量铁耗会增大,但由于8极电机轭部厚度比4极减小一半,故电机的总铁耗并未增加,8极电机的效率甚至高于4极电机。

图2 不同极数高速永磁风力发电机定转子主要材料用量对比Fig.2 Material consumption comparison of high speed PM wind generator with different poles

考虑到永磁体可以承受较大的压应力而承受拉应力的能力很低,HSPM系统中的永磁转子一般采用埋入式结构,将永磁体插入转子铁心的槽中,使永磁体在高速旋转中承受压应力。

2.1.3 MSPM系统

中速风力发电系统是高速和低速风力发电系统的一种折中方案。相对来说,中速永磁风力发电机的设计比较灵活,比较困难的是发电机额定转速和运行速度范围的选取,即增速机构和速比的选取。需要综合考虑风力机、变速箱和发电机传动链的参数匹配,变速箱的性能和运行可靠性以及发电机的性能价格比等多方面因素,确定增速箱的结构和传动速比[7]。

MSPM系统一般采用一级或两级增速机构。如东方电气与芬兰Switch公司联合开发的1.65MW半直驱永磁风力发电机的额定转速为 150r/min,采用一级变速,当风力机额定转速为 17r/min时,变速箱速比为8.82。德国Multibird公司5MW半直驱永磁风力发电机的速度范围为58.6~146.9r/min,采用速比为9.92的一级行星增速箱。沈阳华创风能有限公司3.6MW和5.0MW半直驱永磁风力发电机,额定转速分别为350r/min和575r/min,皆采用二级变速机构[8]。

2.1.4 DDPM系统

兆瓦级直驱永磁风力发电机的特点是转速低、直径大、极数多、频率低和绕组匝数多,由此决定了与高速和中速永磁电机不同的设计特点。由于低速永磁电机体积大、用料多,特别是永磁材料价格昂贵,其用量直接关系到电机的成本,因此,进行优化设计和提高电机的性能价格比,就显得尤为重要[9,10]。

DDPM系统的永磁发电机设计,需要重点考虑以下几方面的问题:

(1)电机结构的选取:永磁电机有多种结构形式,从磁路的路径可分为径向磁通、轴向磁通和横向磁通结构等,每种磁通结构又可分为多种定转子结构[11-13]。不同结构形式对于电机的性能和制造成本有着重要的影响。目前DDPM系统采用最多的是具有传统径向磁通结构的内转子或外转子永磁发电机。由于电机转子表面的圆周速度较低,永磁体可采用面贴式结构,即将永磁体直接黏贴在转子铁心表面并加以固定。

(2)电机极数和槽数的选取:由于低速直驱永磁电机的定子直径较大,而发电机输出电压的频率不受电机转速的限制,为永磁发电机极数和槽数的选取提供了更大的灵活性。增加极数可以减小定转子铁心轭部的截面积,同时可缩短定子绕组端部的长度,有利于减小电机的体积和损耗,因此DDPM一般采用多极多槽结构。

在选取电机极数和槽数时,要考虑多方面的影响因素,特别是极数和槽数的配合问题,一般采用每极每相分数槽绕组,同时适当选取永磁体的极弧宽度,以最大限度减小齿槽脉动转矩[14]。

(3)电磁负荷的选取:低速直驱永磁发电机定子铁心中的磁通变化频率很低和铁耗很小,可适当增加铁心中的磁通密度,但不宜通过增加永磁体用量来提高磁负荷。此外,由于定子绕组匝数较多,定子绕组铜耗占电机总损耗的绝大部分,从提高电机效率考虑,需要适当控制定子绕组的电流密度,不可选取过高。

(4)冷却方式的选取:高速永磁风力发电机,由于体积小热负荷大,一般需要水冷方式。低速直驱风力发电机由于体积大有较大的散热面积,一般采用强迫风冷方式就可以达到散热要求。特别是可以在定子机壳外表面加散热筋,充分利用穿过风力机的强大气流进行自然风冷,如图3所示[15,16]。

图3 利用通过发电机定子外表面的气流进行自然风冷Fig.3 Natural cooling by use of air passing through the stator outer surface

2.2 不同结构风力发电机的性能对比

下面对于不同结构风力发电机进行运行性能的对比。

2.2.1 运行效率

以额定功率2MW的变速恒频风力发电机为例,在相同运行条件下,不同结构风力发电机的运行效率(包括增速机构的传动效率)计算值如图 4所示[17]。显然,低速直驱永磁风力发电机的效率最高,而双馈发电机的效率最低,特别是在低于60%额定风速时,永磁风力发电机的优势更为明显,当风速低于 35%额定风速时,双馈发电机难以正常发电。

图4 不同结构风力发电系统电机效率对比Fig.4 Efficiency comparison of different wind power generators

2.2.2 年发电量

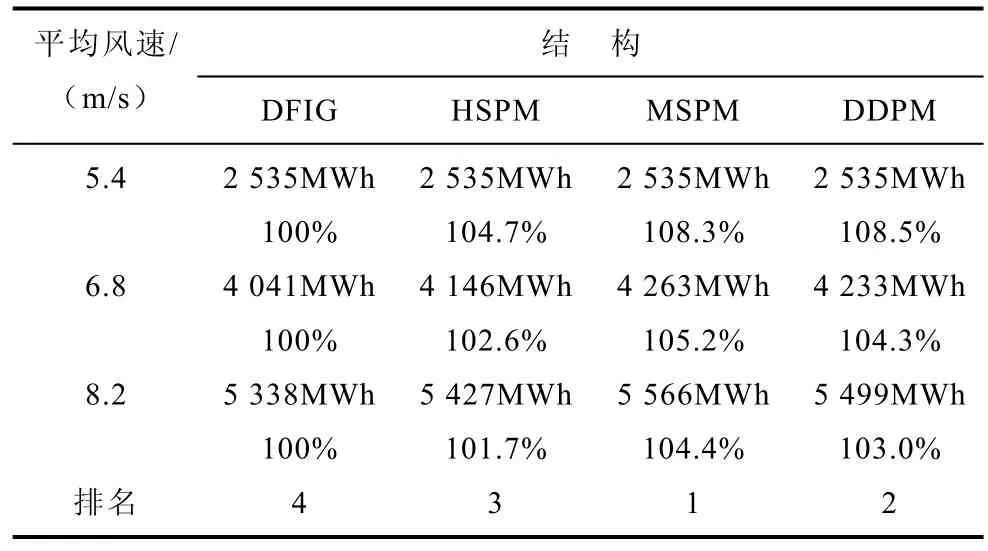

同样以额定功率 2MW的发电机为例,对于三种平均风速不同结构风力发电机年发电量的对比见表1[17]。可以看出,对于平均风速5.4m/s的低风速情况,低速直驱永磁风力发电机的年发电量最多;而对于中等和较高平均风速,中速永磁风力发电机的发电量最多。各种风速条件下,双馈发电机的发电量皆为最少,由此可以看出永磁风力发电机的优势所在。

表1 不同结构风力发电机的年发电量对比Tab.1 Comparison of annual energy output for different structure wind generators

2.2.3 运行可靠性

由于无集电环电刷、无变速箱和轴电压低,直驱永磁风力发电机最为可靠,低速、中速和高速永磁发电机的运行可靠性依次排名前三位,而双馈发电机的运行可靠性最差(见表2)。

表2 不同结构风力发电机的运行可靠性对比Tab.2 Comparison of operation reliability

2.2.4 低电压穿越和无功补偿能力

对于并网型风力发电机,除了能够输出稳定和波形良好的电能外,还需要有无功补偿能力和电网故障时的低电压穿越能力。由于双馈发电机的定子绕组直接并网,转子励磁电流受变流器容量制约,其低电压穿越和无功补偿能力受到限制[18,19]。

永磁发电机输出通过全功率变流器并网,其输出电能质量和无功补偿及低电压穿越能力要比双馈发电机好得多[19,20]。

2.2.5 制造成本

不同结构风力发电系统的制造成本,受原材料、加工费和市场物价等多方面因素的影响,难以准确对比。文献[23]提供了一台采用三级增速机构的3MW 双馈风力发电机(DFIG)与直驱永磁风力发电机(DDPM)的成本对比,可供参考。如图 5所示,DDPM系统总成本约高出DFIG系统34%。DFIG系统中,增速机构占了 DFIG系统成本的三分之二以上;而DDPM系统中,辅助部件和变流器占总成本的63%,永磁体仅为有效部件的一部分,其成本在系统总成本中所占比例不算太大。

图5 3MW双馈发电机与直驱永磁发电机成本对比Fig.5 Cost comparison of 3MW DFIG with DDPM

发电机是风力发电系统的一个部件,其成本在系统总成本中的比例,可用图6来说明。图6是基于文献[21]所提供数据绘制的一台 2MW 直驱永磁风力发电系统部件成本的分布图。可以看出,风力机占系统成本的29%,其次是发电机,占系统成本的25%。随着风力发电机功率的增大,电机成本在系统总成本中的比例会相应减小。对于海上风电机组,可靠性和高效率无故障运行是评价风电机组性能的主要指标,虽然直驱永磁风力发电机的成本稍高,但由于结构简单、运行可靠和高效率,是风电机组的最佳选择。

图6 2MW直驱永磁风力发电系统成本分配Fig.6 Cost distribution of 2MW DDPM wind power generation system

3 永磁风力发电机的关键设计技术

虽然高速、中速和低速风力发电系统有不同的特点,但作为永磁风力发电机,有其设计中需要考虑的共性问题。

3.1 永磁电机结构型式的选取

按照磁通在电机中的走向,永磁电机可分为三种类型,即径向磁通永磁电机、轴向磁通永磁电机和横向磁通永磁电机,其基本结构如图7所示[11,22]。

图7 不同磁通方向的永磁电机Fig.7 Permanent magnet machines with different flux directions

3.1.1 径向磁通永磁电机

径向磁通电机中永磁体产生径向磁通,有内转子和外转子不同结构形式,转子上永磁体的安装又分为面贴式、插入式和埋入式等不同方式[23]。径向永磁电机的优点是:结构简单,制造方便,电机的气隙直径和轴向长度可以独立选取,能够满足不同转速和功率范围的要求,是目前永磁风力发电机中应用最多的一种。

3.1.2 轴向磁通永磁电机

轴向磁通电机中永磁体产生轴向磁通,具有多种结构形式,如有槽式和无槽式,双转子,双定子等[24-27]。轴向永磁电机的优点是:绕组简单,高转矩密度,无槽式转矩脉动和噪声小;缺点是:无槽式需要较大外径和较多永磁体,有槽铁心加工困难,大直径盘式结构保持定转子之间的均匀气隙比较困难,与径向磁通结构相比电机较重。该种电机在大型直驱风电系统中尚未得到推广应用[23]。

3.1.3 横向磁通永磁电机

横向磁通永磁电机中的磁通路径是垂直于转子旋转方向,它可以在不减小主磁通有效空间情况下增加绕组空间。该种永磁电机也有多种不同的拓扑结构,如爪极式、单边式、双边式、E形铁心、C形铁心等[23,28-30]。横向磁通永磁电机的优点是:较高的力能密度、绕组简单和具有较低的铜耗。缺点是:结构复杂制造困难,具有三维的磁通路径和较大漏磁,力能密度优势随着气隙的增大而降低。

根据有关文献对于不同结构永磁电机的综述和对比研究,径向磁通永磁电机是目前大型(特别是低速直驱)风力发电系统的主要机型;轴向磁通永磁电机较适合外径不太大的应用场合,目前尚未在兆瓦级低速直驱风力发电系统中应用;横向磁通永磁电机较适合于气隙较小(气隙长度与电机外径之比≤0.001)的应用场合,难以在具有较大气隙的大型直驱风力发电系统中应用[23,31]。

3.2 减小齿槽脉动转矩的方法

齿槽转矩是由于转子永磁体相对定子铁心齿槽不同位置产生的一种脉动转矩,会产生电机振动、噪声和起动阻力矩等不利影响,齿槽脉动转矩大小是评价永磁电机性能的一项重要指标。减小永磁发电机齿槽脉动转矩的方法有以下几种[32-35]。

3.2.1 采用每极每相分数槽绕组

理论和实践证明,采用分数槽绕组是减小齿槽转矩的有效方法。电机的每极每相槽数可表示为

式中,Z、p、m分别为电机的槽数、极对数和相数;b为整数;c/d为不可约真分数。

选取上式中分母较大的d值可有效地减小齿槽转矩。图 8为具有不同极槽配合的 1.5MW 直驱永磁风力发电机的齿槽脉动转矩对比[15]。

由图8可以看出,采用78极324槽的极槽配合(每极每相槽数q的分母d=13),永磁风力发电机的空载和负载转矩脉动,要比120极432槽(d=5)设计方案小得多。

图8 不同极槽配合1.5MW DDPM齿槽脉动转矩对比Fig.8 Cogging torque comparison of 1.5MW DDPM with different pole-slot combination

3.2.2 合理选取极弧系数

一般采用极弧系数(磁极宽度与极距之比)表征不同尺寸电机中永磁体宽度的影响。极弧系数的大小,关系到永磁体相对于定子铁心齿槽的相对位置,直接影响到电机的齿槽脉动转矩。通过合理选取极弧系数可以削弱齿槽脉动转矩。

需要注意的是,极弧系数的选取,不仅影响齿槽转矩,而且关系到永磁体产生的每极磁通大小、永磁材料用量和电机成本。因此,在选取永磁体宽度和极弧系数时,需要综合考虑多方面的要求,进行优化设计[36]。

3.2.3 斜槽或斜磁极

斜定子槽或转子磁极是电机设计中消除齿槽转矩的传统和有效方法,然而大功率的风力发电机采用斜槽或斜磁极会造成制造工艺上的困难,因此在采用其他方法可以消除齿槽转矩的情况下,尽可能避免采取斜槽或斜磁极方法。

3.2.4 采用不对称极宽

对于每极每相整数槽绕组,可将磁极分组采用不等宽磁极,构成相对于定子绕组对称的磁极单元,可以达到类似于分数槽方式消除齿槽脉动转矩的效果,对于面贴式永磁转子,其工艺性并不十分复杂。

3.3 永磁体的防失磁措施

永磁体的磁性能稳定性是永磁风力发电机长期可靠运行的保证。除了采取永磁体防氧化、腐蚀和机械损伤措施外,还需要采取防失磁措施。

目前永磁风力发电机的永磁体多采用钕铁硼材料,可能发生的失磁主要来自两个方面:一是温度过高超过永磁材料所允许的工作温度;二是定子绕组电流产生的去磁磁场过大超出了永磁体所允许的范围。防止失磁的主要措施如下所述。

3.3.1 选用耐高温的永磁材料

永磁电机的转子工作温度较高,需要选用允许工作温度较高(>150℃)的永磁材料,永磁体充磁后需要进行热老化,使其有较好的热稳定性[37]。

3.3.2 减小永磁体的损耗和保证良好的散热条件

定子齿槽结构和绕组电流非正弦产生的空间和时间谐波,将在永磁体中产生涡流损耗。为了减小永磁体的损耗和发热,最好在面贴式永磁体的表面加导电或导磁的屏蔽套。导电屏蔽套可使气隙磁场高次谐波在其中产生涡流从而阻止谐波磁场进入永磁体;而导磁屏蔽套可为气隙磁场高次谐波提供闭合回路,从而削弱进入永磁体的磁场谐波。永磁体采用屏蔽套,对于定子绕组电流产生的去磁磁场也有一定的屏蔽作用,有利于永磁体的防失磁保护[38]。此外,增大定转子之间的气隙,不仅可减小永磁转子的涡流损耗,而且有利于转子的散热[37]。

需要采取有效的永磁转子散热措施,要分析计算发电机工作在最大负载和最高环境温度下的电机内温度分布,确实保证永磁体的工作温度在所允许的范围之内[16]。

3.3.3 选取永磁体尺寸时要充分考虑最大去磁情况

矫顽力反映了永磁体承受反向去磁的能力,钕铁硼永磁体的矫顽力随着温度的增高而减小。要按最高工作温度下可能产生的最大去磁条件下,选取永磁体沿磁化方向上的长度,使永磁体的工作点在退磁曲线的拐点以上。需要说明的是,永磁体的失磁是从局部开始的,采用传统等效磁路法计算出的工作点,可能不能反映发生永磁体局部失磁情况,需要采用场路耦合方法,计算最大去磁情况下永磁体的磁场分布,核算是否有发生局部失磁的可能性[16,37,38]。

永磁风力发电机的最大去磁情况,通常按定子绕组发生三相突然短路考虑,需要指出的是,三相短路不一定电流冲击最大,有时两相短路电流可能比三相短路还大。图 9所示为一台 1.5MW直驱永磁风力发电机两相短路和三相短路电流的比较,两相短路电流最大值7 081A,高于三相短路电流最大值6 880A[15]。

3.4 发电机与变流器的参数匹配

图9 1.5MW直驱永磁风力发电机三相与两相短路电流对比Fig.9 Comparison of 3-phase and 2-phase short-circuited currents for a 1.5MW DDPM wind generator

对于永磁风力发电系统,发电机与功率变流器是不可分的,设计中必须考虑二者之间的参数配合问题。变流器实现功率变换,需要知道永磁发电机的等效电路模型参数和不同转速下的电压、电流和功率曲线。从机侧变流器的过电压保护考虑,特别关心最高转速下永磁发电机的最大空载电压值。受变流器开关器件和电路元件最高允许工作电压的限制,如果永磁发电机的空载电压过高,将会危及变流器的安全。

从永磁发电机的角度考虑,除了要求电控系统和变流器能够实现发电机有功和无功功率的动态控制及故障监测和保护外,还要求变流器产生的电压和电流谐波不能在电机中产生较大的附加损耗和造成对于绕组绝缘的危害。为此,要求在机侧变流器与发电机之间装设滤波器,并对变流器产生的du/(dt) 提出限制,例如,对于额定电压690V的发电机,一般要求 du/(dt) 值不大于 1000V/μs。考虑到变流器电压和电流谐波对于发电机的影响,需要加强永磁发电机的绕组绝缘。

4 永磁风力发电机的发展趋向

风力发电机总的发展趋势是大型化,海上风电机组的功率一般为3~10MW,要求发电机具有高效率、高功率密度和高可靠性。虽然永磁风力发电机最为适合上述要求,然而需要从电机结构、制造工艺、冷却方式、功率变换和控制策略等方面,进行不断的创新探索和应用实践。

4.1 电机结构型式

4.1.1 超大直径超薄永磁电机

增大气隙直径通过提高圆周速度可减小电机的体积和重量。文献[39]提出了一种称之为 NewGen的超大直径和超薄的直驱永磁风力发电机,其结构如图10a所示。

NewGen 是一种径向磁通外转子永磁电机,定转子是两个直径很大的薄环,转子直接固定在风力机上随叶轮一起转动,定子通过轭部突缘上的拉杆固定,类似自行车轮的辐条,可保证定子的刚度。定转子之间的传动是通过固定在定子上的多个钢轮在转子滑道中转动实现的,可保证气隙不变。

对于额定转速19r/min额定功率4MW的NewGen永磁风力发电机,定子内径9m,轴向有效长0.35m,据计算,该电机总重只有36.9t,而传统结构的低速直驱和齿轮增速的发电机分别为136.8t和61.3t。可以说NewGen是一种最轻的永磁风力发电机,该种电机的可行性已在一台140kW样机上进行了验证,图10b所示为试验样机的定子。

图10 超大直径永磁风力发电机[39]Fig.10 PM wind generator with super large diameter[39]

4.1.2 无铁心定子永磁电机

定子铁心在电机总重量中占有较大的比例,采用无铁心定子不仅能够减小电机的重量,而且可以消除齿槽转矩脉动和降低电机的振动和噪声[40]。文献[41]提出了一种双转子的无铁心定子盘式永磁风力发电机,采用了印制电路板的绕组结构,如图11所示。据计算,一台 2.5MW 的直驱永磁风力发电机,采用上述无铁心绕组结构,可将电机重量由原来的55t降低到28t,约50%,可见对于减轻电机的重量十分有效。然而,由于无铁心绕组电机的气隙较大,要产生足够大磁负荷所需要的永磁体较多,该电机需要3t的永磁体,约比传统结构永磁电机增加一倍,而且由于结构和工艺比较复杂,其制造成本不一定低于传统结构电机。

图11 无铁心定子双转子盘式永磁风力发电机[41]Fig.11 PM wind generator with coreless stator dual rotor[41]

4.1.3 组合式永磁电机

为了减小电机体积和提高功率密度,不仅提出了多定子和多转子的轴向磁通和横向磁通永磁风力发电机,而且传统径向磁通结构的永磁电机,也出现了内外转子电机组合式的永磁风力发电机。图12所示为径向磁通组合式永磁风力发电机的两种组合方式,图12a为将一台内转子永磁电机放入另一台外转子永磁电机的内腔之中,然后将两个定子合并为共用铁心的一个定子[42];而图12b则为将一台外转子放入另一台内转子电机的内腔之中,然后将两转子连接在一起。

图12 组合式永磁风力发电机Fig.12 Combinational PM wind generators

相比之下,后一种组合方式电机加工制造和装配更为方便。两个转子组合可以采用共用转子铁心的N-S型永磁体结构,也可以采用具有隔磁间隙的独立转子铁心的N-N型永磁体结构。采用N-N型永磁体结构的内外转子电机没有电磁耦合关系,可以独立运行,有利于发电机的冗余化控制。据计算,在一台 3MW 的内转子直驱永磁风力发电机的内腔中插入一台 2MW的外转子永磁电机,在不增加外形尺寸的情况下,可构成一台额定功率为 5MW的直驱永磁风力发电机[43]。

4.2 电机制造工艺

为了便于加工制造、运输、现场安装和维修,大型风力发电机的设计制造工艺正在向模块化方向发展。将电机的定转子划分为电磁对称的多个单元,电机各部件按模块生产,然后在现场进行组装。图10~图 12中的电机都可以进行模块化设计和加工制造。

传统分布短距双层绕组线圈之间相互叠压,不容易分瓣进行模块化生产。近来采用一种单层集中绕组结构,线圈之间没有叠压关系,不仅有利于绕组的加工制造和实现电机的模块化,而且由于每个线圈套在一个定子齿上,大大缩短了绕组的端部长度,可减少绕组的用铜量和损耗。同时,由于可采用分数槽集中绕组,同样可以减小电机的齿槽脉动转矩[44,45]。

4.3 电机冷却技术

低速直驱永磁风力发电机,由于体积和散热面积较大,一般采取自然和强迫风冷。大功率的中速和高速永磁风力发电机,由于热负荷较大及散热面积有限,多采用水冷方式。改进散热条件和增加散热能力,有利于提高电机的电磁负荷从而减小电机的体积和重量。近来对于风力发电机采用先进冷却技术的研究十分活跃。

4.3.1 蒸发冷技术的应用

蒸发冷却是一种新型冷却方式,已成功应用于大型汽轮发电机和水轮发电机[46,47],也可以在大型风力发电机中推广应用。中科院电工所与沈阳华创风能有限公司合作,率先开展了风力发电机蒸发冷却技术的应用研究,所研制的蒸发冷中速半直驱3.6MW永磁风力发电机已经下线[8]。采用蒸发冷却,可以提高电机的热负荷,有利于减小电机的体积和重量,较适合于高速永磁风力发电机。在低速直驱发电机中,由于匝数较多绕组损耗在电机总损耗中占主导地位,增加绕组电流密度会导致绕组损耗增加和电机效率下降,因而采用蒸发冷的效果受到电机效率的制约。在高速电机中绕组铜耗较小,增加电流密度对于电机效率的影响较小。

4.3.2 高温超导技术的应用

采用高温超导(HTS)冷却技术,可使传统电机的重量降低三分之二而损耗降低二分之一[48]。随着新一代低成本高温超导(2G HTS)线材的开发应用,使得高温超导电机具有市场竞争力[49]。目前国内外都在积极开展对于高温超导风力发电机的应用基础研究,集中在10MW级高温超导低速直驱风力发电机的可行性研究,中科院电工所正在进行100kW模拟样机的研究工作[50,51]。

4.4 电机增速机构

为了克服齿轮增速装置的机械摩擦损耗、振动和噪声等缺点,国内外开展了对于磁性齿轮的研究。磁性齿轮是一种无机械接触、无需润滑并具有过载自动保护功能的新型变速机构。磁场调制式磁性齿轮的结构如图13所示,类似一台单定子双转子永磁电机,只是在定子上仅有铁心而无绕组[52]。

磁性齿轮的工作原理是利用定子调磁铁心对于内外转子上永磁体磁场的调制作用,使所调制的谐波磁场与对面永磁转子具有相同的极数而相互作用。为此,内外永磁转子的极对数之和需等于定子调磁铁心的块数,磁性齿轮的速比Gr为

图13 磁性齿轮结构示意图Fig.13 Configuration of a magnetic gear

式中,pl、ph和ns分别为内外永磁转子的极对数和定子调磁铁心块数。

风力机驱动磁性齿轮的外转子低速旋转,而内转子则以增速比为Gr的速度旋转,驱动永磁发电机高速转动。可以利用永磁内转子作为高速永磁发电机的转子,而在其内部放入发电机的定子,构成一台磁性齿轮与发电机集成在一起的具有双转子和双定子的风力发电机,如图14a所示[53]。或者,再进一步集成化,直接将发电机的绕组放入磁性齿轮定子调磁铁心块之间,成为如图14b所示的双转子单定子结构[54]。

图14 磁性齿轮永磁风力发电机Fig.14 Magnetic geared PM wind generator

4.5 功率变换技术

受变流器制造成本的制约,目前 3MW 以下的永磁风力发电机多采用额定电压为690V的变流器。随着功率的增大,采用低压变流器会使发电机的额定电流过大,绕组出线过粗,不仅产生较大的线路损耗,而且造成机组安装和维护的诸多不便。3MW以上的风力发电机,逐渐向提高额定电压采用中压(3~6kV)变频器方向发展。

永磁风力发电机采用的全功率低压变流器,多采用两电平的背靠背双 PWM变流器拓扑结构,而中压变流器采用多电平结构,采用AC-DC-AC功率变换方式[55,56]。采用矩阵变流器的 AC-AC直接功率变换系统,省去交流侧的滤波器和直流侧的电解电容,可节约成本和提高变流器效率,是功率转换技术的发展趋向之一[57]。安川电机(Yaskawa Electric)推出了大型风力发电机专用Enerwin系列中压矩阵变流器,可配套用于功率2~5MW、电压3~4.15kV的永磁风力发电机,与同功率和电压等级的 AC-DC-AC变流器相比,效率可提高1~2个百分点,体积和成本可降低30%~50%[58]。

4.6 电机控制技术

风力发电机控制技术的发展方向,是在提高机组系统效率和电能质量的同时,提高运行可靠性和故障容错能力[59,60]。

从发电机和功率变换控制角度来看,采用多相和多绕组结构,不仅可以提高电机的出力,而且有利于发电机的容错运行[61]。

在2011年电机与系统国际会议(ICEMS)上,美国Wisconsin大学的T.A.Lipo教授提出了一种电机“开绕组 (open-winding)”理论,为电机和变流器的多相多绕组冗余控制技术提供了一种新的思路[62]。

开绕组突破了交流电机三相绕组的传统Y联结或△联结方式,每相或每个绕组具有独立的端子,可以采取与变流器不同的连接方式构成不同的功率变换电路拓扑结构,如图15所示。可以将三相绕组拓展到多相多绕组结构,通过变流器的柔性智能控制,可在电机绕组或变流器发生开路或开路故障时,实现功率变换系统的冗余控制。

图15 三相开绕组接线方式Fig.15 Connection modes of 3-phase open-winding

5 结论

高速、中速和低速直驱风力发电系统的对比分析表明,永磁发电机在系统效率、年发电量、电能质量和可靠性等方面,明显优于双馈发电机,只是制造成本略高。

永磁风力发电机具有多种结构型式,目前仍以内转子或外转子径向磁通结构为主。永磁发电机的设计需要注意减小齿槽转矩脉动、防止永磁体失磁以及发电机与变流器的合理匹配问题。

永磁风力发电机的技术发展趋向,概括起来是:结构形式多样化和组合化,制造工艺模块化,冷却技术现代化,功率变换高压化和控制技术智能化。

[1]Wang Fengxiang, Zhang Yue, Shen Yongshan.Comparison of different structures for variable speed constant frequency wind power generator[C]. IEEE International Conference on Electrical Machines and Systems(ICEMS), 2008: 2234-2238.

[2]Polinder H, Van der Pijl F A, Vilder G J D, et al.Comparison of direct-drive and geared generator concepts for wind turbines[J]. IEEE Transactions on Energy Conversion, 2006, 21: 725-733.

[3]Zoran Ivanovski Msc. Direct-drive wind turbines[J].International Journal of Scientific & Engineering Research, 2011, 2(10): 1-11.

[4]Ribrant J, Bertling L. Survey of failures in wind power systems with focus on Swedish wind power plants during 1997~2005[J]. IEEE Transactions on Energy Conversion, 2007, 22(1): 167-173.

[5]Li H, Chen Z. Overview of different wind generator systems and their comparisons[J]. IET Renewable Power Generation, 2008, 2(2): 123-138.

[6]Pyrhönen J, Nerg J, Kurronen P, et al. Permanent magnet technology in wind power generators[C].International Conference on Electrical Machines(ICEM2010), 2010.

[7]Li Hui, Chen Zhe, Polinder H. Optimization of Multibrid permanent-magnet wind generator systems[J]. IEEE Transactions on Energy Conversion,2009, 24(1): 82-92.

[8]3. 6MW和5. 0MW半直驱永磁风力发电机组. 沈阳华创风能有限公司. http: //www. ccwewind. com/products_list. html.

[9]Madescu G, Mot M, Biriescu M, et al. Low speed PM generator for direct-drive wind applications[C].EUROCON’2011, 2011: 27-29.

[10]Xue Yushi, Han Li, Li Hui, et al. Optimal design and comparison of different PM synchronous generator systems for wind turbines[C]. ICEMS’2008, 2008:2448-2453.

[11]Yicheng Chen, Pragasen Pillay, Azeem Khan. PM wind generator topologies[J]. IEEE Transactions on Industry Applications, 2005, 41(6): 1619-1626.

[12]Deok Je Bang, Polinder H, Shrestha G, et al.Comparative design of radial and transverse flux PM generators for direct-drive wind turbines[C].ICEM’2008, Digital Object Identifier: 10.1109/ICELMACH. 2008. 4800027.

[13]Chen Y, Pillay P, Axial-flux PM wind generator with a soft magnetic composite core[C]. Proc. of IEEE Conf. Ind. Appl., 2005: 231-237.

[14]张岳, 王凤翔, 周浩, 等. 极槽匹配对直驱式永磁风力发电机性能的影响[J]. 电工技术学报, 2009,24(6): 12-16.Zhang Yue, Wang Fengxiang, Zhou Hao, et al. Effect of pole number and slot number on performance of permanent magnet generator direct driven by wind turbine[J]. Transactions of China Electrotechnical Society, 2009, 24(6): 12-16.

[15]Wang Fengxiang, Pan Jian, Zhang Yue, et al. Design and performance of large scale direct-driven permanent magnet wind generators[C]. PowerEng’2011,Digital Object Identifier: 10. 1109/PowerEng. 2011.6036523.

[16]Tang Renyuan, An Zhongliang, Tong Wenming.Overview of permanent magnet wind generators in China[C]. Proceedings of CIGRE Colloquium on New Development of Rotating Electrical Machines, 2011:246-254.

[17]Anders Troedson. PM generator and full power converter-the new drive train standard. 22-24 Nov.2011, http: //www. ngusummitapac. com/the-switchwhitepaper.

[18]蔚兰, 陈宇晨, 陈国呈, 等. 双馈感应风力发电机低电压穿越控制策略的理论分析与实验研究[J]. 电工技术学报, 2011, 26(7): 41-46.

Yu Lan, Chen Yuchen, Chen Guocheng, et al. A low voltage ride-through control strategy of doubly fed induction generator[J]. Transactions of China Electrotechnical Society, 2011, 26(7): 41-46.

[19]姚骏, 廖勇, 庄凯. 电网故障时永磁直驱风电机组的低电压穿越控制策略[J]. 电力系统自动化, 2009,33(12): 91-95.

Yao Jun, Liao Yong, Zhuang Kai. A low voltage ride through control strategy of permanent magnet direct driven wind turbine under grid faults[J]. Automation of Electric Power System, 2009, 33(12): 91-95.

[20]程尧, 李世光, 程然. 直驱永磁同步风力发电系统控制技术综述[J]. 变频器世界, 2011(2): 37-41.

Cheng Yao, Li Shiguang, Cheng Ran. Overview on control technologies of direct-driven permanent magnet synchronous generator for wind turbines[J].The World of Inverters, 2011(2): 37-41.

[21]Versteegh C J A. Design of the Zephyros Z72 wind turbine with emphasis on the direct drive PM generator[C]. NORPIE 2004, NTNU Trondheim Norway, 2004: 1-7.

[22]韩力, 薛玉石, 李辉, 等. 不同结构风力永磁同步发电机系统的优化设计与对比[J]. 太阳能学报,2010, 31(5): 636-642.

Han Li, Xue Yushi, Li Hui, et al. Design optimization and comparison of different PM synchronous generator systems for wind turbines[J]. Acta Energiae Solaris Sinica, 2010, 31(5): 636-642.

[23]Bang D, Polinder H, Shrestha G, et al. Review of generator systems for direct-drive wind turbines[C].2008 European Wind Energy Conference(EWEC’2008).

[24]Di Gerlando A, Foglia G, Iacchetti M F, et al. Axial flux PM machines with concentrated armature windings: design analysis and test validation of wind energy generators[J]. IEEE Transactions on Industrial Electronics, 2011, 58(9): 3795-3805.

[25]Mueller M A, McDonald A S, Macpherson D E.Structural analysis of low-speed axial-flux permanent-magnet machines[J]. IEE Proc. -Electr.Power Appl. , 2005, 152(6): 1417-1426.

[26]Brisset S, Vizireanu D, Brochet P. Design and optimization of a 9-phase axial-flux PM synchronous generator with concentrated winding for direct-drive wind turbine[J]. IEEE Transactions on Industry Applications, 2008, 44(3): 707-715.

[27]McDonald A S, Benatmane M, Mueller M A. A multi-stage axial flux permanent magnet machine for direct drive wind turbines[C]. IET Conference on Renewable Power Generation(RPG 2011), 6-8 Sept.2011, 2011: 1-6.

[28]Deok Je Bang, Polinder H, Shrestha G, et al.Ring-shaped transverse flux PM generator for large direct-drive wind turbines[C]. PEDS’2009, Digital Object Identifier: 10. 1109/PEDS. 2009. 5385933.

[29]包广清, 李战明, 施进浩. 一种新型组合式横磁通永磁风力发电机[J]. 中国电机工程学报, 2012,32(3): 83-88.

Bao Guangqing, Li Zhanming, Shi Jinhao. Research on transverse flux permanent magnet generators with assembled configuration[J]. Proceedings of the CSEE,2012, 32(3): 83-88.

[30]颜建虎, 林鹤云, 冯奕. 磁通切换型横向磁通永磁风力发电机[J]. 中国电机工程学报, 2010, 30(21):67-72.

Yan Jianhu, Lin Heyun, Feng Yi. Flux switching transverse flux permanent magnet wind generator[J].Proceedings of the CSEE, 2010, 30(21): 67-72.

[31]Deok-je Bang, Polinder H, Shrestha G, et al.Comparative design of radial and transverse flux PM generators for direct-drive wind turbines[C].ICEM’2008, 2008.

[32]Dosiek L, Pillay P. Cogging torque reduction in permanent magnet machines[J]. IEEE Transactions on Industry Applications, 2007, 43(6): 1565-1571.

[33]Tudorache T, Melcescu L, Popescu M. Methods for cogging torque reduction of directly driven PM wind generators[C]. OPTIM’2010, 2010, 1: 1161-1166.

[34]Zhang Yue, Wang Fengxiang. Choice of pole-slot number combination for PM generator direct-driven by wind turbine[C]. IEEE India Power Conference,2008.

[35]刘婷, 欧阳红林, 黄守道. 基于重复单元削弱永磁风力发电机齿槽转矩[J]. 电工技术学报, 2011,26(12): 43-48.

Cogging torque reduction of PM wind generators based on repetitive unit[J]. Transactions of China Electrotechnical Society, 2011, 26(12): 43-48.

[36]张岳, 王凤翔. 直驱式永磁同步风力发电机性能研究[J]. 电机与控制学报, 2009, 13(1): 78-82.

Zhang Yue, Wang Fengxiang. Performance research on permanent magnet synchronous generator directly driven by wind turbine[J]. Electric Machine and Control, 2009, 13(1): 78-82.

[37]Xing Junqiang, Wang Fengxiang, Wang Tianyu, et al.Study on anti-demagnetization of magnet for high speed permanent magnet machine[J]. IEEE Transactions on Applied Superconductivity, 2010,20(3): 856-860.

[38]Lei Xiangfu, Yang Guowei, Li Chunlin, et al. The development of 5MW off-shore direct-drive wind turbine generator[C]. Proceedings of CIGRE Colloquium on new Development of Rotating Electrical Machines, 2011: 272-278.

[39]Engström S, Lindgren S. Design of NewGen direct-drive generator for demonstration in a 3. 5 MW wind turbine[C]. European Wind Energy Conference& Exhibition, 2007.

[40]Spooner E, Gordon P, French C D. Lightweight,ironless-stator, PM generators for direct-drive wind turbines[C]. PEMD’2004, 2004, 1: 29-33,

[41]Boulder wind power overview. Boulder Wind Power[R], 2011.

[42]Ronghai Qiu, Lipo T A. Dual-rotor, radial-flux,toroidally wound, permanent-magnet machines[J].IEEE Transactions on Industry Applications, 2003,39(6): 1665-1673.

[43]张 岳. 直驱永磁与无刷双馈变速恒频风力发电机研究[D]. 沈阳:沈阳工业大学, 2012.

[44]Tang Renyuan, Tong Wenming, An Zhongliang.Development of permanent magnet wind generators with fractional slot concentrated winding[C].Proceedings of CIGRE Colloquium on new development of rotating electrical machines, 2011:279-286.

[45]Potgieter J H J, Kamper M J. Torque and voltage quality in design optimization of low-cost non-overlap single layer winding permanent magnet wind generator[J]. IEEE Transactions on Industrial Electronics, 2012, 59(5): 2147 -2156.

[46]姚涛, 侯哲, 顾国彪. 蒸发冷却技术应用于大型汽轮发电机的技术可行性[J]. 电工技术学报, 2008,23(2): 1-5.

Yao Tao, Hou Zhe, Gu Guobiao. Feasibility of evaporative cooling technology applied in large turbine generator[J]. Transactions of China Electrotechnical Society, 2008, 23(2): 1-5.

[47]阮琳, 董海虹, 常振炎. 蒸发冷却技术应用于1000MW 水轮发电机的优势[J]. 大电机技术,2011(8): 29-31.

Ruan Lin, Dong Haihong, Chang Zhenyan. the advantages of applying evaporative cooling technology to 1000MW hydro-generators[J]. Large Electric Machine and Hydraulic Turbine, 2011(8):29-31.

[48]Snitchler G, Gamble B, King C, et al. 10MW class superconductor wind turbine generators[J]. IEEE Transactions on Applied Superconductivity, 2011,21(3): 1089-1092.

[49]Lewis C, Muller J. A direct drive wind turbine HTS generator[C]. 2007 IEEE Power Engineering Society General Meeting, Digital Object Identifier: 10.1109/PES. 2007. 386069.

[50]Fukui S, Ogawa J, Sato T, et al. Study of 10MW-class wind turbine synchronous generators with HTS field windings[J]. IEEE Transactions on Applied Superconductivity, 2011, 21(3): 1151-1154.

[51]Li Xiaohang, Zhou Yigang, Han Lei, et al. Design of a high temperature superconducting generator for wind power applications[J]. IEEE Transactions on Applied Superconductivity, 2011, 21(3): 1155-1158.

[52]杜世勤, 江建中, 章跃进, 等. 一种磁性齿轮传动装置[J]. 电工技术学报, 2010, 25(9): 41-46.

Du Shiqin, Jiang Jianzhong, Zhang Yuejin, et al. A magnetic gearing[J]. Transactions of China Electrotechnical Society, 2010, 25(9): 41-46.

[53]Jian L, Chau K T, Jiang J. A magnetic-geared outer-rotor permanent magnet brushless machine for wind power generation[J]. IEEE Transactions on Industry Applications, 2009, 45(3): 954-962.

[54]Jian L, Xu G, Gong Y, et al. Electromagnetic design and analysis of a novel magnetic-gear-integrated wind power generator using time-stepping finite element method[J]. Progress in Electromagnetics Research,2011, 113: 351-367.

[55]宋卓彦, 王锡凡, 滕予非, 等. 变速恒频风力发电机组控制技术综述[J]. 电力系统自动化, 2010,34(10): 8-17.

Song Zhuoyan, Wang Xifan, Teng Zifei, et al.Overview of control technologies for variable speed constant frequency wind turbines[J]. Automation of Electric Power System, 2010, 34(10): 8-17.

[56]康劲松, 张烨. 多电平变流器在风力发电系统中的应用[J]. 中国电机工程学报, 2009, 29(24): 20-25

Kang Jinsong, Zhang Ye. Multi-level converter applied to wind power generation system[J].Proceedings of the CSEE, 2009, 29(24): 20-25.

[57]粟梅, 桂卫华, 孙尧, 等. 矩阵变换器技术及其应用研究[J]. 大功率变流技术, 2010, 1: 31-37.

Su Mei, Gui Weihua, Sun Yao, et al. Research on technology of matrix converter and its application[J].High Power Converter Technology, 2010, 1: 31-37.

[58]大型风力发电机用电机产品 Enerwin系列. 株式会社安川电机, 2011年9月.

[59]邓秋玲, 姚建刚, 黄守道, 等. 直驱永磁风力发电系统可靠性技术综述[J]. 电网技术, 2011, 35(9):144-151.

Deng Qiuling, Yao Jiangang, Huang Shoudao, et al.An overview on reliability technology for direct drive permanent magnet wind power generation system[J].Power System Technology, 2011, 35(9): 144-151.

[60]Polinder H, Lendenmann H, Chin R, et al. Fault tolerant generator systems for wind turbines[C]. IEEE International on Electric Machines and Drives Conference, 2009.

[61]Zhang Yue, Wang Fengxiang. Performance research on multi-phase permanent magnet generator in wind generation[C]. International Conference on Mechanic Automation and Control Engineering, 2010: 5182-5185.

[62]Lipo T A. Open winding motor drives and applications[C]. ICEMS’2011, 2011.