永磁同步发电机效率最优联合控制

2012-09-16段建东王要强邓学鹏

段建东 赵 克 孙 力 王要强 邓学鹏

(哈尔滨工业大学电气工程及自动化学院 哈尔滨 150001)

1 引言

随着环境和能源问题的日趋严重,低污染和高效率的分布式发电系统成为研究的重点。基于PWM整流器的永磁同步发电机系统既利用了永磁发电机功率因数高、体积小等优点[1],又弥补了其不能通过调节励磁电流改变输出电压的缺点,在微型燃气轮机分布式发电系统中具有广阔的应用前景。通常采用交直轴解耦的磁场定向矢量控制策略在额定工况具有较高的效率,在轻载时效率会明显下降,因此在全负载范围内对效率优化进行研究具有重要意义。

目前,通过改变励磁电流达到效率优化目的的方法主要有三种:基于损耗模型控制[2-8]、在线搜索控制[9-12]以及混合搜索控制[13,14]。基于损耗模型控制需要精确的模型和参数,虽然搜索控制不需要精确的损耗模型和参数,但系统会产生振荡现象而不稳定,这些方法的损耗模型未包括机械损耗且是针对电动机提出的。对于永磁同步发电机而言控制目标不再是速度和转矩而是发电的效率和质量,发电机的速度由原动机调节器控制。在发电机输出功率不变的条件下通过改变速度有可能使系统效率进一步提升。文献[15,16]将基于损耗模型的效率优化控制应用于永磁同步发电机中,但没有通过改变速度提高系统效率,且仍未考虑机械损耗。

本文在文献[15,16]的基础上建立了包括机械损耗在内的系统损耗模型,深入分析了在相同输出电磁功率条件下,不同速度对系统效率的影响,得出效率最优速度表达式,结合效率最优直轴电流控制,分析了最大电流限制下速度和输出电磁功率的关系,基于直轴电流反应时间远远快于速度变化反应时间的特点提出了效率最优的速度和直轴电流联合控制策略,确定了系统运行流程,最后通过仿真和实验进行了验证。

2 PMSG的损耗模型

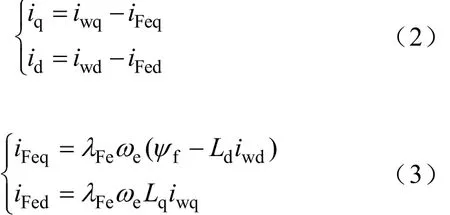

PMSG的损耗包括两部分:机械损耗和电气损耗,机械损耗只与速度有关与电气控制无关,电气损耗可通过交直轴等效电路求取。假设永磁同步发电机的气隙合成磁场正弦且磁路没有饱和,铁损与气隙合成磁场磁通密度的平方成正比,气隙磁通密度与气隙合成磁场产生的电动势成正比,因此铁损与气隙合成磁场电动势平方成正比,比例系数用铁损等效电导λFe表示。铜损由定子绕组电阻Rs的发热功率决定,为了研究基于 PWM整流器的永磁同步发电机整体效率,Rs包含了功率开关的导通损耗。由于气隙磁通密度的谐波损耗和功率开关的开关损耗是不可控制的,因此损耗模型中没有考虑,此外杂散损耗较小可忽略不计。为了分析和计算方便,在发电机惯例下建立了永磁同步发电机交直轴等效电路如图1所示。

图1 PMSG交直轴等效电路Fig.1 q-and d-axis equivalent circuits of PMSG

由图1可得永磁同步发电机的交直轴电压动态方程式

式中uq,ud—定子电压交直轴分量;

iq,id—定子电流交直轴分量;

iwq,iwd—有功电流交直轴分量;

L1—定子漏感;

Lmq,Lmd—交直轴电枢反应电感;

Lq,Ld—交直轴同步电感;

ωe—电角速度;f

ψ—永磁体磁链;

Rs—包括功率开关导通损耗等效电阻在内的定子绕组电阻。

稳态时式(1)中电流有如下关系:

式中iFeq,iFed—铁损电流交直轴分量;

λFe—铁损等效电导。

电机的电磁转矩方程为

式中Te—电磁转矩;

np—电机极对数。

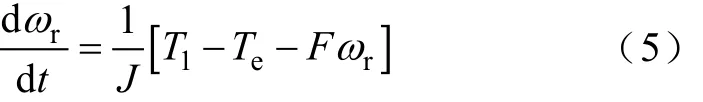

电机的运动方程为

式中T1—发电机的输入功率;

J—转轴的转动惯量;

F—粘滞摩擦系数;

ωr—机械角速度,ωe=npωr。

对于隐极电机有Lq=Lmq+L1=Ld=Lmq+L1=L,Lmq=Lmd=Lm,电磁功率为

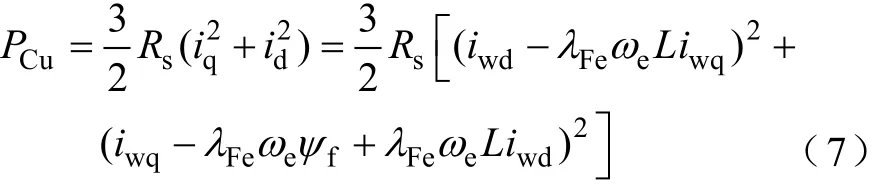

由图1可得电机的铜耗为

电机的铁耗为[6,15]

机械损耗为[4,9]

式中Cm—机械损耗系数。

系统的总损耗为

由式(10)可知永磁同步发电机系统的效率为

3 效率最优求解

3.1 损耗最小的速度求解

本文研究的基于PWM整流器的PMSG发电系统参数见下表,其中等效铁损电导和机械损耗系数是利用实验数据间接计算获得的,其他参数为实验装置的实际值。设永磁同步发电机输出电磁功率为1kW,采用id=0矢量控制,利用式(7)~式(10)可得损耗随速度的变化曲线,如图2所示,损耗公式中的参数见表。由图2可知:随速度的增加反电势增加,气隙合成磁场的感应电动势增加,铁耗增加;随着反电势的增加,定子电流下降,铜耗降低。机械损耗随速度的增加而增加,不过增加的幅值很小。总的损耗曲线呈现凹形,所以对于一定的电磁功率,存在着使损耗最小的最优速度。

表 基于PWM整流器的PMSG发电系统参数Tab. The parameter table of PMSG power system based on PWM rectifier

图2 损耗与速度的关系Fig.2 The relationship between losses and velocity

将式(6)~式(9)代入式(10)中,当满足式(12)时损耗最小

由式(12)可得损耗最小的最优速度解析式

由式(13)可知最优速度与发电机的输出电磁功率相关。

3.2 损耗最小的直轴电流求解

上节中求出了输出电磁功率固定时的最优速度,当输出功率和速度都固定的情况下传统的永磁同步电机矢量控制为了得到最大的转矩电流比,令id=0,这样降低了铜耗,但铁耗并没有减小,因此总的损耗不是最小,效率有进一步提升的空间。对于永磁同步发电机而言,比转矩更重要的性能指标为效率,虽然通过控制直轴电流降低了电机的转矩特性但却提高了系统的效率,因此是有重要意义的。设发电机的电磁功率为1kW,速度保持为640rad/s,改变直轴电流,得到对应的损耗曲线,如图3所示。由于本文采用发电机惯例,直轴电流为正代表减弱主磁通的方向。由图3可知虽然增加了直轴电流使得总电流幅值增大,导致铜耗增加,但是由于直轴电流的去磁特性使得电机的铁耗显著减小,机械损耗保持常值,因此降低了总损耗。随着直轴电流的增加总损耗并不是总在减小,超过某一值后总损耗反而增加了,说明系统存在使总损耗最小的直轴电流。

图3 损耗与直轴电流的关系Fig.3 The relationship between losses and direct axis current

令电磁功率和速度保持不变,将式(7)~式(9)代入式(10)中,当满足式(14)时损耗最小。

由式(14)可得损耗最小的最优有功直轴电流解析式

将式(15)代入式(2)可得最优的直轴电流

由式(16)可知,效率最优直轴电流与速度和交轴电流相关。

4 效率最优联合控制策略

在实际系统中受硬件电路制约,电路电流存在最大值

式中,Imax为交流电流的最大值。

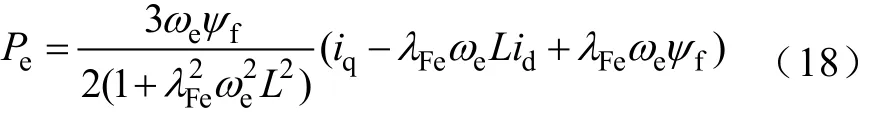

将式(2)、式(3)代入式(6)可得

将式(16)、式(17)代入式(18),可得

由式(19)可以确定最大电流限制下采用效率最优直轴电流控制电磁功率随速度变化的边界线,如图4所示。最大交流电流幅值为20A,其他参数见表。图4还画出了式(13)确定的电磁功率与速度的关系。

图4 电磁功率与速度的关系Fig.4 The relationship between electromagnetic power and velocity

由图4可知,随着电磁功率的增加可调的速度范围越来越窄,当电磁功率增加到一定值时最优效率确定的速度超出了由最大电流确定的边界线,这时速度指令应该由最大电流限制确定的边界线得到,最大限度提高系统的效率。

利用前文得到的效率最优速度和直轴电流公式,所建立的系统控制框图如图5所示。电压外环的输出为交轴电流给定值,动态调节交轴电流以确保直流母线电压跟踪给定值。电流内环采用前馈解耦和反电势补偿的矢量控制,PWM 调制方式采用空间矢量 PWM(SVPWM)。通过编码器的脉冲信号计算得到角度和速度。为了让系统运行于最优效率点需要实时更新和调节原动机的速度,利用式(13)、式(19)查表得到速度值,由二者的最小者做为给定值。当系统处于动态过程时,令直轴电流给定值为 0,以确保系统的快速动态性;当系统处于稳态或慢动态过程时,由于直轴电流反应时间远远快于速度变化反应时间认为速度不变,直轴电流给定值变为前文求出的最优值。

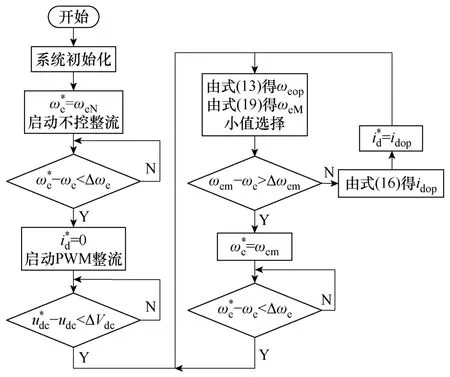

效率最优联合控制的流程图如图6所示,系统启动时原动机的速度给定为额定值,关闭功率开关,整流系统工作于不控整流。当速度达到稳态后令直轴电流给定值为零,启动 PWM整流器,等待直流电压稳定于给定值。

利用式(13)、式(19)查表得到最优效率速度和最大电流限制边界速度,取二者的较小者,与实际值进行比较,如果超过限定值则更改速度给定值。如果没有超过限定值,由式(16)得到最优效率直轴电流,令直轴电流给定值等于最优效率直轴电流。虽然式(13)是在id=0的条件下求出的,但最优直轴电流远远小于交流电流,因此对于最优转速的影响可忽略。

图5 效率最优联合控制系统框图Fig.5 The block diagram of optimal efficiency joint control

图6 效率最优控制流程图Fig.6 The flow chart of optimal efficiency joint control

5 仿真分析及实验验证

根据前文建立的永磁同步发电机损耗模型,利用效率最优的速度和直轴电流联合控制,考虑最大电流限制下速度与输出功率的关系,在Matlab中建立了仿真模型。在实验室构建了实验平台,原动机及调节器用带变频器的感应电机模拟,主控制DSP芯片采用 TI公司的 TMS320F2812。仿真及实验参数见表。

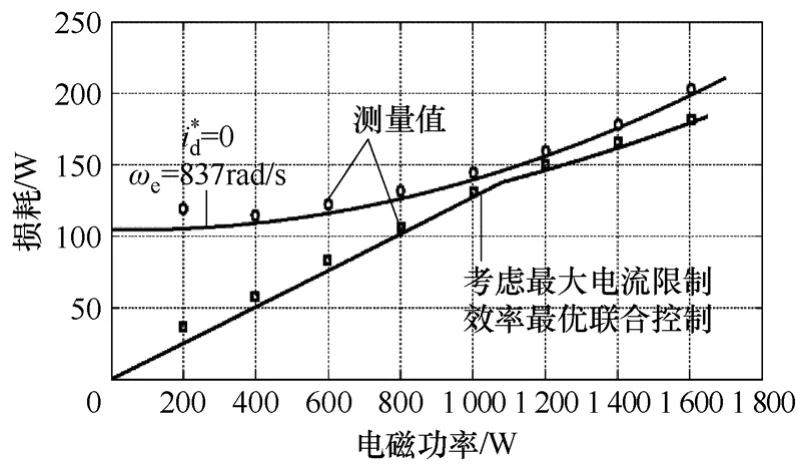

图7为普通id=0控制和考虑最大电流限制的效率最优联合控制损耗与电磁功率的关系对比图。效率最优控制下由于最大电流限制明显分为两个部分,前一部分损耗与电磁功率近似成正比关系,与普通id=0控制相比输出的电磁功率越低损耗减小的程度越大,说明最优效率控制在轻载时具有很好的运行效率。由于损耗的理论计算没有包含所有的损耗,因此损耗的测量值比理论值偏高,尽管如此测量值与理论值基本相符。验证了效率最优联合控制的正确性和有效性。

图7 损耗与电磁功率的关系Fig.7 The relationship between loss and electromagnetic power

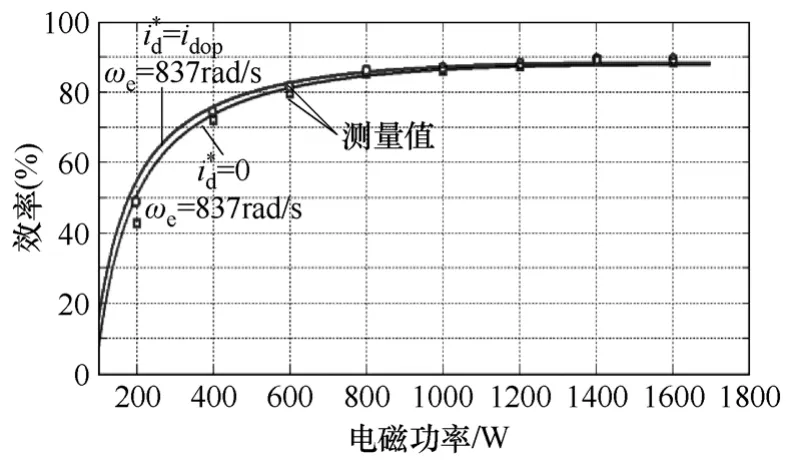

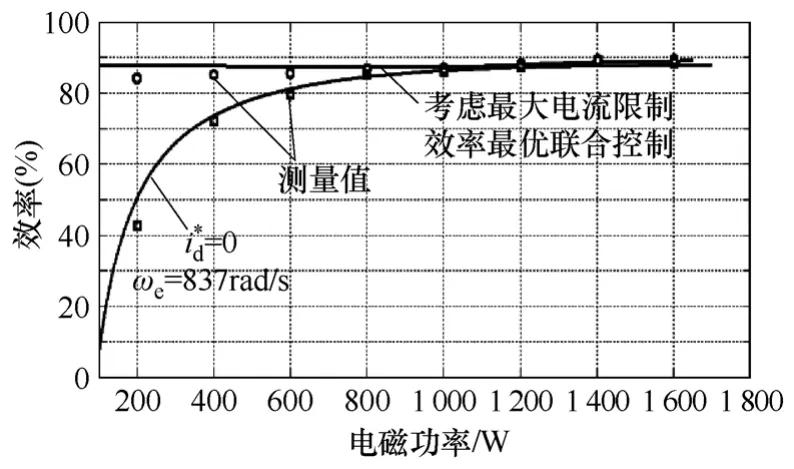

图8为普通id=0控制和额定速度效率最优直轴电流控制下效率与电磁功率的关系对比图。如果不采用效率最优速度控制,只采用效率最优直轴电流控制与普通的id=0控制相比效率提高并不明显,在接近额定负载的范围内效率几乎没有提高。利用效率最优的速度和直轴电流联合控制能明显的提高效率,如图9所示。在全负载范围内实现了效率最优运行,无论负载轻重效率都保持在89%左右。

图8 id=0控制与额定速度最优直轴电流控制下效率与电磁功率关系Fig.8 The relationships between efficiency and electromagnetic power under id=0 control and rated speed optimal direct axis current control

图9 id=0控制与最优效率联合控制下效率与电磁功率关系Fig.9 The relationships between efficiency and electromagnetic power under id=0 control and optimal efficiency joint control

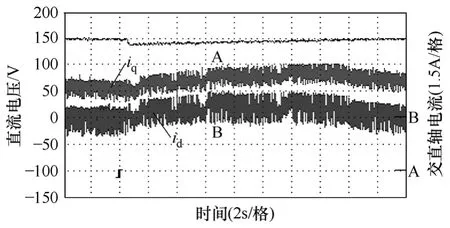

图 10为发电机由额定速度向最优速度切换过程中直流电压和交直轴电流波形图,直流电压和交直轴电流有小幅的波动,最终很快到达新的稳态运行点。

图10 速度由额定值向最优值切换的实验波形Fig.10 The experiment waveforms during a velocity change from the rating value to the optimal value

图 11为直轴电流给定由零向最优值切换过程中的交直轴电流波形,由于直轴电流不再为零,影响了系统的快速性,但直轴电流的变化范围小,与交轴电流相比数值较小,因此系统的动态特性没有明显降低。实验结果说明最优效率控制系统是可实现且有效的。

图11 直轴电流给定由零向最优值切换的实验波形Fig.11 The experiment waveform during a direct axis given current change from zero to the optimal value

6 结论

建立了包括机械损耗在内的损耗模型,得出了使损耗最小的速度和直轴电流表达式,在最大电流限制下提出了效率最优的速度和直轴电流联合控制策略,确定了实现方案和运行流程。与普通的id=0控制相比,效率最优联合控制在轻载时显著减小了损耗,损耗与输出电磁功率近似成正比。与单纯的效率最优直轴电流控制相比进一步提高了效率,在全负载范围内效率都保持近似恒值。实验测量结果与仿真结果具有很好的一致性,实验证明系统的动态特性没有明显降低,验证了所提效率最优联合控制策略的正确性和有效性。

[1]许家群, 朱建光, 邢伟, 等. 电动汽车驱动用永磁同步电动机系统效率优化控制研究[J]. 电工技术学报, 2004, 19(7): 81-89.

Xu Jiaqun, Zhu Jianguang, Xing Wei, et al. Study of efficiency optimization control of permanent magnet synchronous motor drives for electric vehicle [J].Transactions of China Electrotechnical Society, 2004,19(7): 81-89.

[2]Morimoto S, Tong Y, Takeda Y, et al. Loss minimization control of permanent magnet synchronous motor drives [J]. IEEE Transactions on Industrial Electronics, 1994, 41(5): 511-517.

[3]崔纳新, 张承慧, 李珂, 等. 基于参数在线估计的交流异步电动机效率最优控制[J]. 电工技术学报,2007, 22(9): 80-85.

Cui Naxin, Zhang Chenghui, Li Ke, et al. Efficiency optimization control of induction motor drives based on online parameter estimation [J]. Transactions of China Electrotechnical Society, 2007, 22(9): 80-85.

[4]Mademlis C, Kioskeridis I, Margaris N, et al. Optimal efficiency control strategy for interior permanentmagnet synchronous motor drives [J]. IEEE Transactions on Energy Conversion, 2004, 19(4): 715-723.

[5]Mademlis C, Margaris N. Loss minimization in vector-controlled interior permanent-magnet synchronous motor drives[J]. IEEE Transactions on Industrial Electronics, 2002, 49(6): 1344-1347.

[6]Cavallaro C, Di Tommaso A O, Miceli R, et al.Efficiency enhancement of permanent-magnet synchronous motor drives by online loss minimization approaches [J]. IEEE Transactions on Industrial Electronics, 2005, 52(4): 1153-1160.

[7]Monajemy R, Krishnan R. Control and dynamics of constant-powerloss-based operation of permanentmagnet synchronous motor drive system [J]. IEEE Transactions on Industrial Electronics, 2001, 48(4):839-844.

[8]Junggi Lee, Kwanghee Nam, Seoho Choi, et al. Loss minimizing control of PMSM with the use of polynomial approximations[J]. IEEE Transactions on Power Electronics, 2009, 24(4): 1071-1082.

[9]Mademlis C, Xypteras J, Margaris N. Loss minimization in surface permanent-magnet synchronous motor drives[J]. IEEE Transactions on Industrial Electronics, 2000,47(1): 115-122.

[10]Vaez S, John V I, Rahman M A. An on-line loss minimization controller for interior permanent magnet motor drives[J]. IEEE Transactions on Energy Conversion, 1999, 14(4): 1435-1440.

[11]Yu Seok Jeong, Seung Ki Sul, Hiti S, et al. Online minimum-copperloss control of an interior permanentmagnet synchronous machine for automotive applications[J]. IEEE Transactions on Industry Applications,2006, 42(5): 1222-1229.

[12]Sergaki E S, Georgilakis P S, Kladas A G, et al.Fuzzy logic based online electromagnetic loss minimization of permanent magnet synchronous motor drives [C]. 18th ICEM, Vilamoura, 2008: 1-7.

[13]刘小虎, 谢顺依, 郑力捷. 一种改进的感应电机最大效率控制技术研究[J]. 中国电机工程学报, 2005,25(6): 95-98.

Liu Xiaohu, Xie Shunyi, Zheng Lijie. Improvement of efficiency-optimization control of induction motor drives [J]. Proceedings of the CSEE, 2005, 25(6):95-98.

[14]张立伟, 温旭辉, 郑琼林. 异步电机用混合式模糊搜索效率优化控制研究[J]. 中国电机工程学报,2007, 27(27): 83-87.

Zhang Liwei, Wen Xuhui, Zheng Qionglin. Fuzzy logic based hybrid search control strategy for efficiency optimization control of induction motors[J]. Proceedings of the CSEE, 2007, 27(27): 83-87.

[15]Tommaso Di A O, Miceli R, Galluzzo G R, et al.Efficiency control for permanent magnet synchronous generators[C]. IEEE ICIT, Mumbai, 2006: 2079-2084.

[16]Tommaso Di A O, Miceli R, Galluzzo G R, et al.optimum performance of permanent magnet synchronous generators coupled to wind turbines [C]. IEEE PESGM, Tampa, 2007: 1-7.