温锻与冷锻之基本

2012-09-12张清林江苏中兴西田数控科技有限公司小松勇日本小松技术士事务所江苏中兴西田数控科技有限公司

文/ 张清林·江苏中兴西田数控科技有限公司小松勇·日本小松技术士事务所,江苏中兴西田数控科技有限公司

温锻与冷锻之基本

(连载二)

文/ 张清林·江苏中兴西田数控科技有限公司

小松勇·日本小松技术士事务所,江苏中兴西田数控科技有限公司

汽车构造产品的锻造加工

利用锻造加工的零件大都是需要具备一定强度和刚性的汽车机械结构的产品,这些零件因使用的部位不同而要求有不同的特性。

回转传动产品:曲轴、凸轮轴、离合器轴、齿轮轴、齿轮、同步齿轮、伞齿轮、变速装置的输出轴、驱动轴、万向节、等速万向节、车轮轴、方向盘轴等。

动力传动产品:活塞销、连杆、连杆外套、阀门挺杆、方向盘、肘杆、肘杆销、十字头、圆盘制动器活塞等。

其他构造产品:轮毂中心、车门转轴、门锁产品、后备箱盖转轴、座椅调节齿轮、摩擦凸轮等。

这些产品动力传动效果高,传递中能量的损失少,没有振动也没有噪声的产生,有很高的信赖性。这种高精度、高强度的汽车产品就是用锻造加工方法把材料做成坯材,再经过冲压、挤压加工及切削加工的组合工序制成的。

上述刚性有几种类型:

弯曲刚性是在弯曲力的作用下,弯曲难易程度的性质。产品断面的大小、特别是产品的宽窄对弯曲刚性有很大的影响。

扭曲刚性是在扭转力的作用下材料变形难易程度的性质。它和产品断面的大小特别是粗细(直径)有很大关系。

轴向压缩刚性是向轴向施加压力时,压缩难易程度的性质。影响压缩刚性的因素除了产品断面的大小以外,还有产品材质的纵向弹性系数(杨氏弹性系数E)。

相似的性质还有延伸刚性。同样影响延伸刚性的因素除了产品断面的大小以外,还有产品材质的纵向弹性系数(杨氏弹性系数E)。

上面所讲的尺寸小、刚性高的汽车构造产品不是由板材制造的,而是用棒材或金属块(坯材)做成的,加工方法必然要用锻造加工。

回弹和过压现象

锻造用的模具就是把产品的形状和尺寸高精度表现出来,经过加工后做成模子。锻造加工就是把模具里所有的数据和信息将被加工的材料正确地复制出来的工法。实际上,产品是不可能完全达到理想的模具形状的。无论是坯材成形的锻造加工还是板材成形的冲压加工都是通过被加工材料的弹性变形和塑性变形来进行的。这个过程中虽然人们都能意识到弹性回弹的现象,但是却又很难控制这种现象的出现,这也就是说产品的成形并不能完全达到模具的形状和尺寸。

回弹就是被加工材料在加压的模具中按照模具的形状成形,但是在上下模分离的瞬间被加工产品就会向材料原有的形状方向有或多或少的返回现象。在拉伸加工和折弯加工中也有同样的现象发生。比如用端部为90°直角折弯冲头和内侧角为90°的折弯下模进行折弯加工时,得到产品的折弯角度往往就不可能达到90°,内角会稍微张开一点,可能是91°或92°,这就是回弹现象。如果把冲头的前端半径R做得比板厚要小一点,就可能得到折弯角度为90°以下的产品,这种现象叫做过压现象。

目前,工艺生产有两种方法防止回弹现象和过压现象。一是加压折弯。在用折弯冲头和折弯形状的下模进行折弯加工的最后,向材料的板厚方向适当地施加压缩力,此力量可以抑制回弹现象的发生。另一个方法是加热折弯。将折弯的材料加热到再结晶温度以上,将其延伸性增加、硬度降低,也可以起到抑制回弹现象的发生。

把冷却液注入到模具内,利用模具内加工产品的急剧冷却而使其形状固定下来的方法已经问世,这种方法叫做热冲压或骤冷成形。综上所述,将被加工材料加热成形的方法有以下的优点:

⑴因材料降低了强度也就使成形时的负荷大大减少。实现了用小负荷冲床进行大型产品的成形加工,即实现了冲床的小吨位化,最终降低了加工成本。但问题是模具的寿命却大幅度降低。

⑵因材料的屈服点下降了,所以材料在很小的负荷下就开始了塑性变形,可以在小负荷下加工大型产品,也就可以实现冲床的小吨位化,设备费用降低,成本减少。

⑶材料的延伸性提高,使得成形性也随之改善,可以减少汽车曲轴这样形状复杂产品的成形加工的工位。这样模具数量就可减少,总体成本降低了。

⑷材料的流动性增大了,使材料向狭窄的间隙和小孔径的流动变得容易。但其反面会产生模具的局部过热,很容易使模具产生明显损耗。

⑸基本上没有回弹现象和过压现象。在高强度材料的成形加工中困扰人们的回弹问题得到减轻,有时还可以省去修整形状的工序。

⑹模具钢、涡轮盘、挖掘岩石用钻头等诸类用冷锻方法不能成形的材料,而用热锻就可以使这些材料的成形加工成为可能。因为是热锻加工,加工温度是很高的(1300℃前后),所以用来进行成形加工的模具材料就必须具有耐热性并具备高温强度和高温硬度。

⑺利用成形过后的残留热能也可以进行热处理。有时也用来控制热锻成形品的晶粒度,也可以在非调质钢上得到应用。

虽然高强度钢的热锻成形的优点很多,但它也有氧化膜和冷却时的收缩变形,还有模具会因为冷热之差引起细小的裂纹和脱碳。这些问题我们将在以后期刊中讲解。

热锻的加工工序

锻造加工的基本工序是压缩加工,要成形就必须对被加工材料施加数倍的拉伸强度和数倍的压缩应力。钢材的含碳量与材料的拉伸强度、硬度等的关系用图1表示。

图1 钢材含碳量对其他工序的影响

从图1中可以看到拉伸强度和硬度几乎是两条同比率的平行线,经过淬火硬度提高了,拉伸强度也随之增大。降低了成形负荷的最大效果就是能够延长模具的寿命。正如前面所述锻造(包括冲压)加工就是模具与材料在很高的接触压力下材料与模具发生摩擦、并在模具表面上有滑动的过程。特别是冲头和下模的拐角处发生的高压滑动是非常剧烈的,即使是冷锻加工中也会发生局部的烧结现象,这就说明这个地方的温度已经达到了足以使金属烧结的程度。

热锻除此之外,加上由于加工负荷带来的剧烈冲击力,使得模具寿命比缓慢成形加工方式的模具寿命降低了1/2,甚至2/3之多。锻造的负荷使模具磨损、加工时的摩擦又使其发热,发热能使模具达到热处理时回火处理的温度。回火后的模具硬度随加工次数逐渐下降,因而缩短了模具的使用寿命。

因此可以看出,无论是热锻、温锻,还是冷锻都要在降低成形时的负荷上下功夫。即使是一点点降低,其效果也会很明显。图1简单地说明了拉伸强度、硬度、添加元素、延伸性相互之间的关系。

碳含量只是在0.55%以下时对硬度上升有影响,碳含量超过了0.55%对材料的硬度几乎没有影响。要想提高硬度可以适当地加入Mn、Si、Cr、Mo、W、Co、B等元素,各种元素对硬度影响的程度是不同的。

粗略地计算锻造加工时所必须负荷的方法是被加工产品在下模上面的投影面积与加工时的拉伸强度的乘积,也就是说拉伸强度很高的高强度钢在锻造时的成形负荷是很大的。图1 还反应出拉伸强度是与成形性、延伸性成反比。

汽车的构造产品使用的材料有含碳量为0.45%以上的高碳素钢、也有为了提高钢材的强度添加了Mo、Mn、Cr、Si等多种特殊元素的钢材,也有以改善硬度、韧性和提高钢材的淬火性能为目的而添加了许多元素的特殊钢。这样的钢材和含碳量在0.2%以下的低碳钢相比,拉伸强度提高了2~5倍,锻造加工必须要对这么大的拉伸强度的材料施加数倍的压缩应力才能使其成形,因此材料的成形就受到了模具强度的限制。在对大尺寸的产品或形状复杂的产品实施压缩加工时,需要巨大的成形力,这就必须有大吨位的冲床,但能够达到这样大的加压能力的冲床本身就是很难实现的。

另外,成形可能的加压能力的制约也在于模具自身的强度。大部分的模具是使用SKD11(JIS规格),这种钢的压缩极限强度在2400MPa以下,即使是高强度模具钢SKH51的压缩极限强度也只有3100MPa。锻造加工必须要在模具材料的压缩强度以下进行,因此被加工产品的大小也就成了被限制的重要内容。

金属材料被加热后强度就会下降,用小能力的冲压机械就能进行成形加工。这是自从有了锻造历史以来就被使用的方法,但是模具因过热而劣化的问题也是不可避免的。把钢材加热后再施加压缩应力即热锻加工是在材料的温度被加热到1000~1100℃时进行的,模具表面因反复地高温加热和急速冷却而产生微细的加热裂纹,同时模具表面会因发生碳化使硬度下降。为尽量减少加热裂纹和碳化的产生,在热锻中一般尽量缩短高温材料在模具里的停留时间。

在常温与低碳钢相比汽车产品所用的钢材具有很高的强度和硬度,锻造加工时必须向材料施加其拉伸强度4~5倍的压缩力,否则就不能成形。SKH51是模具用钢,可以用冷锻方法加工,当然加工用的模具必须是超硬合金。但对热锻来说,被加工材料的强度和硬度都会比SKH51低,可以作为热锻的模具用钢材。

温度与材料特性

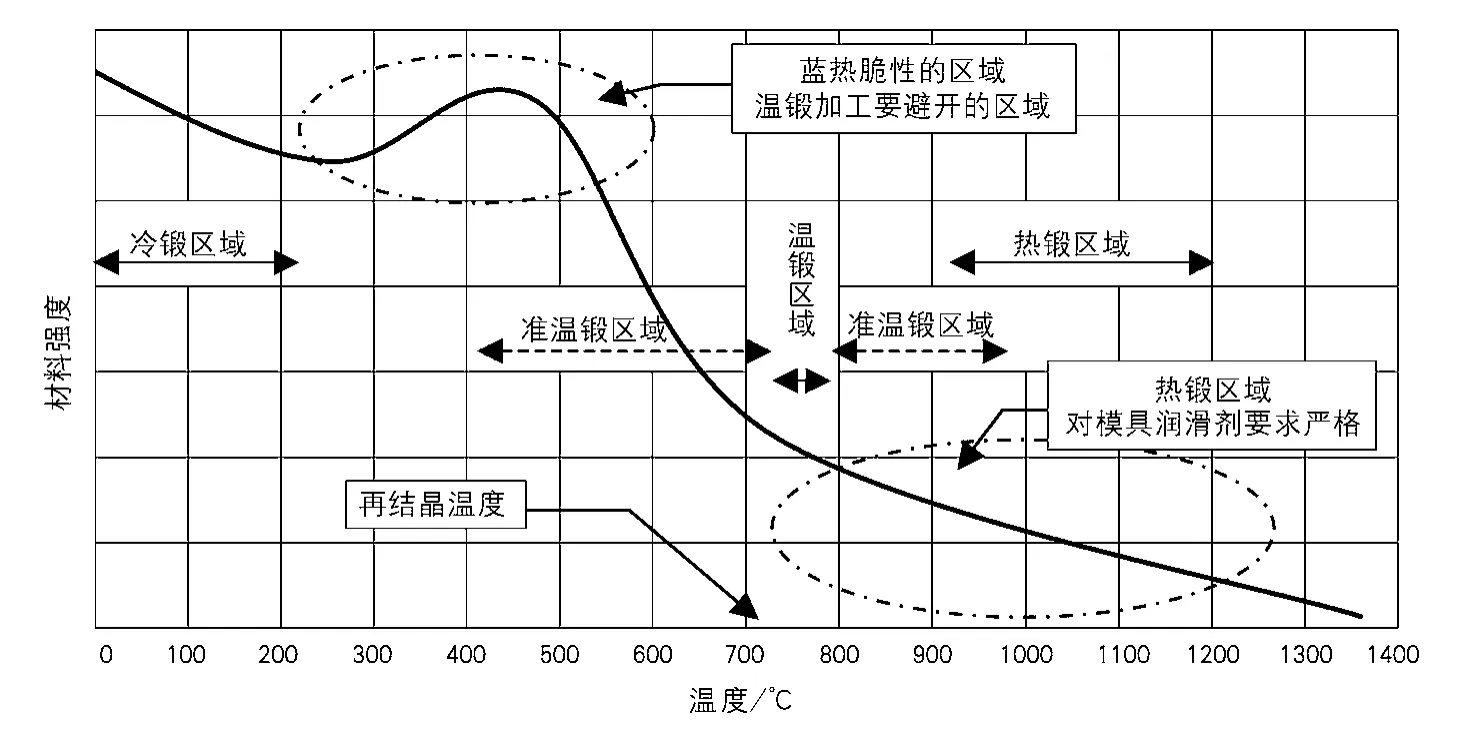

图2 钢材温度与成形负荷的关系

图2是钢材温度和成形负荷的关系。冷锻加工一般是在200℃以下进行的,热锻的加工范围要超过钢材的再结晶温度(720℃),在900℃以上(一般在1000~1200℃范围的比较多)进行加工。这里所讲的温度是加热炉中的温度,实际上在模具内锻造时的温度会低一些。更进一步说明:钢材的温锻适合范围是再结晶温度720℃以下,冷锻的温度范围虽然是在200℃以上,但一般是要避开图2所示的蓝热脆性温度区。当然因材质和产品大小的不同有时也会超过800℃,所谓的温锻实际上也要超过再结晶温度的720℃,这样实际上也就是进入了热锻的范畴。

从图2上可以看出,在400~500℃的区域内成形所需的负荷是上升的,这个区域叫做蓝热脆性温度区。虽然在蓝热脆性温度区域内材料的强度和硬度有一点点上升,延伸性却降低了,材料很容易被破坏,这是温锻要避开的区域。钢材在温锻温度范围的800~1000℃时进入再结晶区域,从图2可以看出,材料的强度已经下降到室温时强度的1/4~1/3,使得冲床的负荷下降了,这样公称能力较小的冲床也就可以使用了,这非常有利于节约制造成本。

因为蓝热脆性的存在,在机械设计上就一定考虑到设备的使用要避开这个脆性上升的温度区域,但是也会有不得不在这个温度区域使用的问题,这时就要采用在这个温度范围内脆性不降低的耐热合金钢。也就是说在材质的选择上要慎重,不能让产品因脆性而损坏。相反,在加工生产中也可以利用蓝热脆性,高强度钢材的切断就是例子。随材料强度的上升,切割时的负荷就会增加,如果利用了脆性的特点就可以克服弹性变形进行切断,例如一些高强度材料的轴承钢、耐热钢及不锈钢的切断就是这样的。

等速万向节的温锻实例

下面结合一个具体的温锻实例详细地介绍一些温锻技术。如前所述,汽车驱动部分的产品有很多是使用高强度材料的,如图3所示的等速万向节(CVJ)外套就是其中一例。等速万向节(CVJ)外套是把汽车发动机的输出力(回转力)以同等的回转速度传递给车轴的产品。

在车轴的最前端安装有车轮,根据方向盘的转动,改变前轮(因车型不同有的为后轮)相对于车轴的角度,同时还要根据道路的凹凸状况做上下运动。 装有轮胎的车轴对于变速器的上下、前后角度会频繁地发生微妙地变化。变速轴与车轴的角度发生变化,轮胎与地面接触的回转角度,即回转速度就要变化,车体会发生振动,方向盘的操作性不好导致开车人的心情变坏。

图3 等速万向节(CVJ)外套

在变速器与车轴的角度变化时要保持车轮的回转速度稳定,等速万向节的作用是很重要的。等速万向节要传递汽车的回转力还要耐受道路的颠簸,首先等速万向节的构造本身就必须将摩擦发热减少到最小,因此就采用了在等速万向节和外套之间放入精细的滚珠或轴承的组合方法。

有一种轴承组合的等速万向节使用的材质是SCM(铬钼钢),用冷锻加工或温锻加工方法成形。对于等速万向节外套轴来说,因为放入滚珠部分的外径是很大的,制造时一般是截取棒材做坯料,先进行镦粗加工使其变粗。金属材料在加工过程中产生硬化现象,硬化又伴随着拉伸强度的增大,因此棒材在被实施了镦粗加工后拉伸强度和硬度都会增加。

已经被加工硬化的材料还要进入到下一个工序即放入滚珠部分的内径加工,与坯料镦粗加工相比内径成形加工时对冲床的负荷要高出很多,当然对模具的负荷也是很大的,因此模具的强度和耐久性就是非常重要的问题了。为解决上述问题,等速万向节外套的成形加工也采用温锻加工的方法。图3的产品就是用温锻方法加工出来的。