现代自由锻造新思考

2012-09-12孙嫘中国第二重型机械集团公司

文/孙嫘·中国第二重型机械集团公司

现代自由锻造新思考

文/孙嫘·中国第二重型机械集团公司

自由锻造的传统定义是利用冲击力或压力使金属在上下砧面间向各个方向自由变形,而获得所需形状、尺寸和一定机械性能锻件的一种加工方法。自由锻造是靠人工操作来控制锻件的形状和尺寸的,所以锻件精度低,加工余量大,劳动强度大,生产率也不高。因此它主要应用于单件、小批量生产。

同铸造毛坯相比,自由锻件能够在很大程度上锻合铸造缺陷,使毛坯具有更高的力学性能。因此,它在重型机器及重要零件的制造上应用广泛,并且具有特别重要的意义。据统计,我国目前年产约370万吨的锻件中,自由锻件约占27%,约100万吨,足见自由锻在我国国民经济中的重要地位。而现代的自由锻,从尺寸规格、技术等级到外观形状都有了很大的变化,只有在科技如此发达的今天才能得到满足。

新特点

近年来,我国电力、石油、化工等行业迅速发展,这在很大程度上加速了我国自由锻行业的发展,它不仅促进了我国锻造设备不断升级更新,而且加快了该行业许多新技术、新材料的诞生。许多几年前根本无法想象的锻件,都慢慢出现在我们的视野里,也正是这些不断涌现的新事物,改变了我们脑海中陈旧的观念,不断丰富着我们的视野。

⑴产品的尺寸规格不断放大。2007年,以中国第二重型机械集团公司为例,我们所生产的最大钢锭仅仅260t,筒体类锻件极限外径刚刚达到φ5000mm,最大功率仅仅600MW的转子锻件,核电锻件的生产还是一张白纸。而就在短短几年间,这一切都被改写,我们突破了一个又一个极限,伴随着钢锭向新的等级不断跃进,我们成功生产出了长5000mm轧机支承辊、φ6500mm的双超加氢筒节,核电汽轮机整锻半速转子用的560t特大型钢锭,大型异形封头锻件,锥形筒体、接管段筒体,百万千瓦级已经成了转子功率的常用单位。

⑵产品的技术等级不断提升。这几年,大型自由锻逐渐延伸到了其他重要领域,石化容器和核电产品这些对质量、安全等级要求极高的自由锻产品在锻件产品中已经占据了越来越大的比重。许多自由锻产品对技术指标的要求已经到了近乎苛刻的程度,材料潜力几乎被挖掘到了极限,锻造质量对产品最终质量指标的影响显得日益突出。自由锻件在很多方面,诸如风电、火电、核电等高端领域的应用,都到了不可替代的程度。高质量的自由锻件促进了高科技的发展,而高科技的发展又带动了更多高质量自由锻件的诞生。

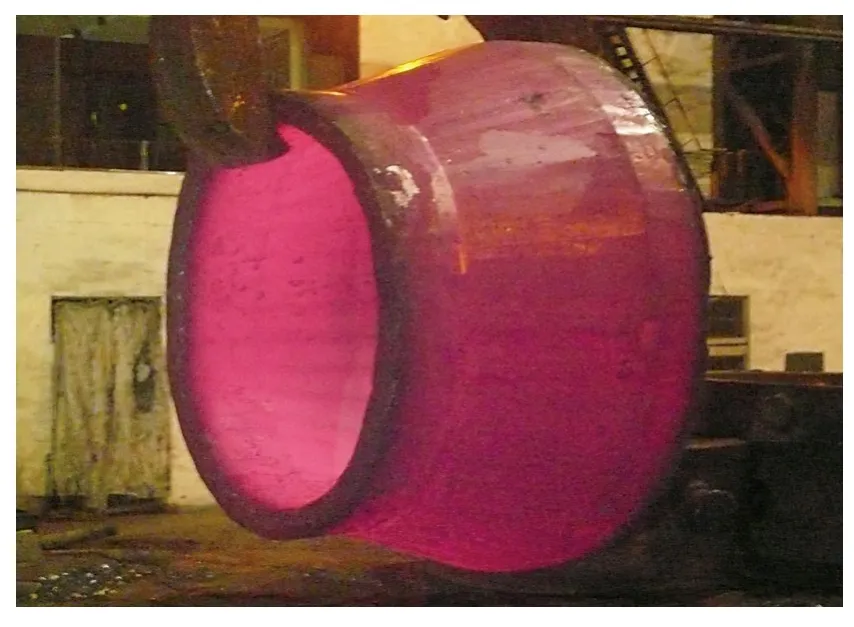

⑶产品外形越来越复杂。几年前,自由锻的产品形状,尤其是大型自由锻件,由于受集体作业手工操作方式的制约,通常都简化了零件的轮廓,锻件形状大都较为简单。但是,近几年,随着锻造技术的不断发展,用户要求的不断提升,自由锻的外形越来越丰富,许多原来根本无法想象的形状都逐渐实现了自由锻。例如,一体化接管段、一体化顶盖、一体化锥体、水室封头等形状怪异的庞然大物都实现了自由锻。图1、2就是AP1000一体化接管段(AP1000 Integrated Nozzle Shell)和AP1000水室封头(AP1000 Channel Head)的示例图。

图1 AP1000一体化接管段

新思考

现代自由锻,尤其是大型自由锻被注入了太多新的含义,作为一个从事自由锻行业的技术人员,笔者认为有必要重新审视人们对现在自由锻的认识,在日常生产中,尤其需要注意以下几点:

⑴锻造专业技术人员看待自由锻问题的角度应该更高、更综合。现在的大企业,专业分工都非常细,但对一个高品质的自由锻件而言,技术人员除了要关注锻造专业方面的问题。例如,怎样简化锻件图、怎样加放余量、怎样成形,怎样保证锻透性和外部几何形状和尺寸等。我们还应该把关注的视角投向更多的方向,具体包括这种锻件对应的钢种材质,材料性质如何,冶金环节容易出现什么问题,材料在热处理环节有什么样的组织转变特点,甚至加工过程中容易暴露出什么缺陷等。经过一系列的分析,再把分析结果应用于对锻造工艺的综合考虑中,只有这样的工艺思路才是对目前自由锻发展情况最大程度的适应。

⑵从工艺到操作,进行一系列监控。对于目前这些大型高端产品的自由锻造工艺,锻造工艺人员所需要做的,首先是对工艺进行缜密的分析,并充分结合现场设备工装条件,进行周密完善的工艺制定。工艺下发仅是一个高规格自由锻件成功的一个重要组成部分。下一步,工艺人员就需要根据产品的特点和质量控制要点,进行现场的全面质量控制。

图2 AP1000水室封头

自由锻造是一种集体手工作业,而不同的个人,不同的群体显然有着操作能力水平的差异。若锻造形状简单,尺寸易于控制的产品,自然不会出现太大的差异,即使有所偏差,通过加工时简单的调整、借偏等操作也非常容易解决问题。但是若锻造复杂形状的产品则必须改变思路,这些复杂大规格锻件往往需要经过多个火次、多个步骤来达到所需要的形状尺寸,若前面的火次出现偏差,在后面的火次中误差会不断放大,将对锻件的形状尺寸产生致命的影响。

图3 AP1000锥形筒体

比如,图3 所示的AP1000锥形筒体(AP1000 Conical Shell)在制造时,锥度处于动态变化过程中,而锥度的大小与制坯的壁厚均匀性相关性极大,特别是对于一个两端带直段的一体化锥体,试想锥度若稍有偏差,而在加工时由于各部分几乎相互独立,因而几乎无法靠互相补给来补偿形位误差。我们也不可能为了保险起见而把整体锻造余量过度放大。所以,我们必须严格重视超大型自由锻件的锻造全过程,做到操作和工艺并重。

⑶新技术要求更多新设备、新工装的投入。随着产品质量等级的不断提高,几何形状不断复杂化,几何尺寸不断增大,现有设备的负荷越来越大,已经无法满足更大规格的自由锻件需求,必须投入新的设备来解决。许多形状复杂的锻件按几年前的思路通常应该是包容锻造,但是大尺寸锻件的包容不仅带来了巨大的材料浪费。更重要的是,包容锻造使产品的质量发挥不到极致,满足不了许多产品极为严苛的要求。因此,最大程度的仿形锻造已经成为新时代锻造人追求的目标,而许多形状的实现是非常困难的,何况还要兼顾组织晶粒度,兼顾性能,这就需要锻造人转变观念,拓展思路,树立依靠投入新设备、新工装来实现更高工艺的目的。

⑷从中小件到超大件,是一个从量变到质变的过程,需要技术人员及时更新思路。越来越多的实践证明,即使形状完全相同,只是等比放大,超大件和中小件的制造也完全不可能相提并论。对于一个极其复杂的形状,我们可以利用比例件进行物理模拟,以此验证工件的成形方法是否合理。但绝不能把工艺参数简单放大,直接应用到大件上去,否则将造成不可预见的后果。例如,中国第二重型机械集团公司近两年成功生产的超大型核电常规岛半速转子(Nuclear Half-Speed Generator Rotor)如图4所示,从形状上看跟普通火电转子几乎无异,但我们根本不可能直接将普通火电转子的经验和参数直接套用到超大型核电常规岛半速转子上。从工艺设计到制造,超大型核电常规岛半速转子就是一个系统工程,其成功制造极其不易。

图4 核电常规岛半速转子

⑸数值模拟技术的应用将成为一种常态思维。面对现在日益复杂的自由锻件形状,靠手工计算不仅难以实现,而且有些问题根本不可解。但是我们不可能对所有问题进行实体模拟,因此借助数值模拟技术来辅助进行工艺设计显得越来越重要。生产过程中,把数值模拟结果与实践经验、工厂实际设备工装条件相结合,不仅能很大程度地缩短研发周期,降低研发成本,更是我们工艺日趋于完美的一条捷径。据资料介绍,德国目前已经开发了自由锻在线优化技术,这给自由锻的发展注入了很多新鲜的高科技元素。

⑹对测量和检测手段的更新也是现代自由锻新的要求。测量手段尤其是热态测量手段的更新是目前自由锻发展面临的重要问题。以往的产品,尺寸规格小、形位关系简单,用简单的测量工具和方法就能够满足要求。而大型复杂自由锻件的热态准确测量对我们而言无疑是一个新的课题,从制坯的测量到成品测量,测量不准确所导致的结果可能是尺寸直接超差,也可能使得工人原本认为合格的产品发出到加工机床上重测后才发现尺寸不符而必须重新锻造。此类的问题,不仅给技术人员现场决策造成困扰,更给生产造成了不必要的成本浪费和周期损失。检测手段尤其是内部质量检测手段的更新,可以帮助我们在检测更复杂的产品时将质量尽最大可能地掌握。

结束语

随着社会的不断进步和发展,自由锻行业所面临的挑战仍在接踵而至。目前,自由锻未来的发展方向已经十分明确,各国自由锻企业纷纷进行了新的战略定位,并在此基础上进行不同程度和形式的投资。为了适应对锻件越来越高的要求,一些更新、更好的科技手段,必将用于完善和更新锻造技术。作为一个现代企业的锻造从业人员,只有不断地用现代科技知识和创新意识充实自己,更新理念,才能适应新时代的发展,为我国锻造事业做出贡献。

孙嫘,高级工程师,德阳市有突出贡献优秀专家。主要从事锻造工艺设计,致力于核电和石化产品的锻造工艺开发,取得了多项技术成果,典型成果有CPR1000、AP1000型产品锻造工艺。目前重点在新产品、新材料锻件工艺开发以及超大型锻件锻造方法研究。