大型自由锻工艺方案及路线的设计思路

2012-09-12黄兴高张宏星张灵康白洁王剑刚中信重工机械股份有限公司

文/黄兴高,张宏星,张灵康,白洁,王剑刚·中信重工机械股份有限公司

大型自由锻工艺方案及路线的设计思路

文/黄兴高,张宏星,张灵康,白洁,王剑刚·中信重工机械股份有限公司

大型自由锻的定义各国都不一样,在德国、俄国、法国、意大利是指用200t钢锭锻造的锻件,在日本是指用300t钢锭锻造的锻件,在中国原是指用150t钢锭锻造的锻件,现在是指用300t以上的钢锭锻造的锻件。大型自由锻件是指用吨位在1600t以上压机所制造的锻件。目前全世界有万吨以上生产能力的压机45台,在中国占了1/3拥有15台。大型自由锻工艺的发展各国所走的路线都不相同,但目标都是一致的,就是多、快、好、省。多是指单位时间内产量要高;快是指锻造的速度要快;好是指锻件质量要高,生产一件合格一件,满足客户的技术要求;省就是指省材料、省能耗、省时间。若一个企业做到了多、快、好、省,那么这个企业就是优秀的可持续发展的企业。

随着自由锻压机大型化、快速化、自动化的快速发展,自由锻压机的锻造能力也随之扩大,目前单重钢锭已突破了600t。由于自由锻能力的提高,机械设备的单机功率在大幅度提高,例如发电设备单机容量由原来的600MW、1000MW发展到现在1700MW。单机发电量提高是节能减排的一个重要途径。现在的锻件单重也在越来越高,质量要求也随之增高,这给自由锻工艺的设计路线带来了一系列的问题。现在的专业化自由锻企业要实现自由锻工艺持续改进仅依靠自身努力是做不到的,一定要凭借自由锻造的上游—冶炼、铸锭专业化,下游靠机械加工、性能热处理来共同努力完成。现在自由锻可以采用JTS、FM、WHF、上下V型砧子等锻造方法锻造。但是若钢锭质量不好,不论采用什么锻造方法都会使锻件无法满足客户要求。

目前常规大型自由锻工艺路线如下:

设计(标准、图纸)→锻造工艺编制→钢锭质量要求→冶炼(铸锭)→热送→锻造→缺陷清理→锻造→火焰切割→锻后热处理→校正→检验→粗加工→无损检验→性能热处理→性能无损检验→精加工→最终检验→包装→发货。

围绕着冶炼工艺改进就是用一切手段使钢水达到纯净钢水的标准,在浇注过程中有害气体尽量去除并且不使钢水有二次污染,尽量不产生二次夹杂物,保证钢锭芯部到外表、下部到上部成分均匀一致,无明显偏析,钢锭表面光滑、无飞溅,钢锭内部致密,没有一次二次缩管等缺陷。

锻件的价格越高对钢锭质量的要求也越高。所以,现在高质量锻件在冶炼厂提供钢锭前都要进行严格完善的质量检测。一般情况下电炼初炉炼的钢水转LF炉进行精炼或转LFV炉进行精炼加真空除气(也有用FH除气)后真空浇注(国内一般都用真空上浇注,但国外有些企业开始采用真空下浇注)。为了得到高质量钢锭,多包合浇时要采用AP工艺,各供锻造用钢锭冶炼厂都采用了很多先进工艺和措施。例如,钢包砖、水口砖的改进、废钢的挑选、造渣材料的改进、冶炼工艺的缩短、真空碳脱氢、不用中间包浇注等,但要用好这些工艺的组合浇注生产出高质量钢锭,同时生产成本也要低却很难。

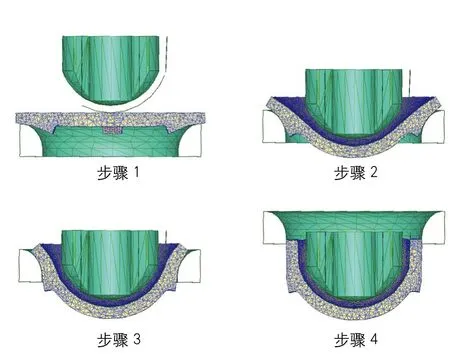

为了保证第一次就把产品做好,很多企业都采用了计算机模拟辅助来验证浇注、锻造、热处理等工艺,如图1、2、3和4所示。不过,有时计算机模拟有很多边界条件输入不正确,导致其结果与实际相差很多,为了使计算机模拟结果正确,必须要结合以往积累的经验来完成。即便如此,这样锻件不合格的事情还是会经常发生,这就需要每个冶炼、锻造和热处理企业对发生的质量问题原因进行分析研究,并制定可持续改进的措施。下面将结合一些实例的工艺流程来说明工艺方案及工艺路线的改进方案。

AP1000主管道

AP1000主管道现有两种工艺路线:

⑴采用常规的冶炼方法,例如,AOD或VOD炉冶炼钢水→真空浇注钢锭→锻造,但这种工艺废品率较高。

⑵现经过改进采用:AOD或VOD炉进行初炼钢水→浇注成电渣炉用电极→打磨电极→电渣炉重熔→锻造,改进后的工艺成品率很高可达100%,质量得到了保证。虽然工艺路线加长了,成本也提高了,但是由于废品率降低,企业的利润反而提高了。

管模本体

图1 水室封头网格图

图3 水室封头变形过程

图4 水室封头成品图

管模本体是用来浇注球墨铸铁管子而采用的模具,原工艺是一件管模本体用一个锻件,锻件锻成空心的接近成品的圆筒形几何形状,一件毛坯加工成一件成品。现由于对机械加工的刀具进行了改进,所以锻件的外形变成了近似成品的几何形状,内孔不再锻出,机械加工用卧式镗钻床(深孔钻)将芯部整件掏出,掏料1000mm长只要1~2h。若φ600mm内孔的管模本体锻坯可以掏出一件φ400mm和φ200mm的管模本体毛坯。这样一个锻件可以生产出三个锻件毛坯和一个芯棒料,且加工工时大为减少,制造成本也大大下降。现在很多企业都在采用这种工艺路线。

环形件

环形件现在单件质量在300t以下,无论大小都可以采用压机制坯、冲孔(或增加扩孔平整工序)也可以用空心钢锭下料后上轧环机进行轧制成形,利用轧制成形后的余热进行形变调质热处理。若轧后温度低时可进炉加热均温后再进行调质热处理。加氢反应器的筒节也可以进行形变热处理。现在很多有轧环机的企业都走这种工艺路线,而且还都有调质用水、油槽或喷雾装置。这种工艺路线省去了锻后热处理和粗加工工序,减少了锻件余量,使得企业制造成本变低。但一定要注意走这种工艺路线时钢锭中的氢含量一定要小于2ppm,轧制出来的环不允许有表面缺陷(例如裂纹、重皮等),否则会出现废品。

图5 双金属复合材料汽轮机主轴

大型厚板

大型厚板在压机上锻造成形,尤其是长宽板锻后的加工余量很大,浪费了原材料和机械加工工时。现在很多企业为了节约材料采用了锻轧相结合的办法,由压机对钢锭进行开坯,开坯尺寸由钢厂的技术部门决定,而后转到钢厂进行轧制。现在我国有很多宽厚板轧机(宽5500mm以下),板厚度一般情况在600mm以下,即5500mm×600mm为所需规格,都可以进行轧制。轧后的板面平整没有死弯,因此很受客户欢迎,而且钢种不受限制,只要能用压机开出坯来,那轧机就都能轧制。

另外一种宽厚板的工艺路线就是采用ESR扁钢锭来进行轧制,很多模具钢、有Z向性能的宽厚板都是走这种工艺路线。但是这种工艺路线受电渣炉规格的限制,目前国内单板质量在40t左右的可以走这种工艺路线。

汽轮机主轴

随着单台汽轮机容量的变大,材料合金化也随之增高,并且安全性和质量要求也不断的提高。各企业为了生产高质量、高安全性的汽轮机主轴,也在不断变化工艺路线和工艺设计方案。当单台汽轮机机组在1000MW以下时,汽轮机轴可以使用整体件。1000MW以上机组有很多企业和研究机构都在试验焊接结构,即将汽轮机轴分段锻造,机加工后焊在一起,只要焊接水平达到汽轮机轴的使用要求,设计图纸是可以变更的,在国外即便单台机组在1000MW以下,也采用这种工艺路线。

为了进一步降低锻造成本,国外的一些学者已成功采用双金属复合材料来制造高低压整体汽轮机主轴。其原理是根据汽轮机主轴的工况,进高压气体的轴段采用NiCrMoV钢,进低压气体的轴段采用CrMoV钢,并且已装机使用(见图5)。自然采用双金属复合材料的工艺路线,不但成本降下来了,而且还保证了高低压整体汽轮机主轴高压部分良好的蠕变断裂性能,低压部分良好的韧性。

结束语

到目前为止,钢锭的冶炼、浇注、锻造、机械加工、热处理工艺已经应用了很多先进的技术,在这些技术中每一次重新组合就是一次工艺方案的改进。随着ESR保护气体的成功应用,解决了ESR过程中增[O]、[H]的问题。而一些高质量要求的锻造钢锭双真空技术很难解决,例如12%铬镍钼钢的超临界高压汽轮机转子,采用ESR方法供应钢锭,其锻件成品率从10%~20%上升至80%~100%。由于锻件成品率的提高,即使钢锭成本上升了(因为每吨ESR钢锭要多消耗1200~1500kW·h,并且ESR过程比双真空同等规格的钢锭冶炼时间要长),但总体成本却下降了。

现在冶炼、浇注、锻造、机加工、热处理、设计、标准制定之间都在循序渐进地进行改革,并且环环相扣、相互推动。例如,原标准要采用平炉钢的现在都改为电炉炼钢并要求采用真空除气,过去不要求采用ESR钢的现在也要求用ESR钢,例如冷轧辊钢。过去锻造钢锭不允许用转炉钢,现在转炉加上真空除气钢锭也可用到锻件上了,标准中S、P含量要求不大于0.030%,现在实际S、P含量都控制在0.010%以下。随着各工序工艺水平的提高,工艺方案和路线的水平也在提高,也就能够更多、快、好、省地向社会供应大型自由锻件,同时促进设计改进、技术标准修订提高,希望每个锻造企业都采用先进的工艺方案和工艺路线,争取早日使我国的锻造水平在世界领先。

反馈服务编码6224