ADAMS技术在挖掘装载机结构优化上的应用

2012-09-08王庆林郭世璋

王庆林 荀 杰 郭世璋

(1邯郸职业技术学院,河北邯郸056005;2河北工程大学,河北邯郸056038)

ADAMS技术在挖掘装载机结构优化上的应用

王庆林1荀 杰2郭世璋1

(1邯郸职业技术学院,河北邯郸056005;2河北工程大学,河北邯郸056038)

挖掘装载机挖掘工作装置的机构与结构是影响整机性能与工作效率的重要部件,其优劣是衡量该机技术水平高低的重要标志。结合工程实际,进行挖掘工作装置优化设计研究:针对挖掘装载机工作装置的设计要求和原则,对挖掘工作装置进行了运动学和动力学分析,建立了该装置的运动学、动力学模型;以铲斗挖掘时铲斗油缸受力最小为优化目标,选择相关设计点,进行参数化处理,采用ADAMS/View对挖掘铲斗四连杆机构进行了优化;以优化参数为基础,对铲斗机构进行了虚拟样机设计与验证。

挖掘装载机;工作装置;ADAMS/View;运动仿真;优化分析

1 工作装置的设计要求

1.1 挖掘工作装置的结构组成

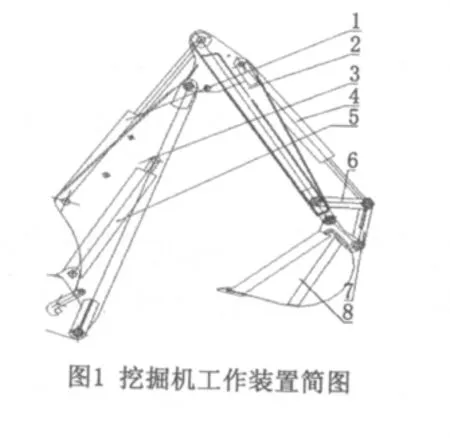

挖掘装载机的挖掘作业斗装满后提升,回转到卸土位置进行卸土。卸完后铲斗再转回并下降到挖掘面进行下次挖掘。当挖完一段土后,机械移位,以便继续工作。为实现上述作业动作,挖掘装载机由铲斗装置、回转机构、动力装置、传动操作机构、行走装置和辅助设备组成其挖掘工作装置,如图1所示。构造特点是各部件之间全部采用铰接联系,动臂下铰点铰接在转台上,利用动臂油缸的伸缩,使动臂绕动臂下铰点转动,依靠斗杆油缸使斗杆绕动臂的上铰点摆动。而铲斗铰接于斗杆前端,并通过铲斗油缸和连杆使铲斗绕斗杆前铰点转动。为增大铲斗转角,通常以连杆机构与铲斗连接,从而通过油缸的伸缩来实现挖掘过程中的各种工作动作。

1.2 挖掘机工作装置设计要求

挖掘工作装置几何尺寸之间要求相互不能干扰,要满足合理的挖掘力与分布特性。通常要求挖掘工作装置在作业范围内主要挖掘区内实现最大挖掘力。运动和动力特性要求工作机构在做复合运动以及不同工况的时候,功率和速度能够相应发生变化。结构强度上要求尽可能减少焊缝和变形。经济性上要求挖掘工作装置的挖掘力大,工作装置的重量轻,挖掘速度快,同时减少作业循环时间。

2 工作装置的运动学和动力学分析

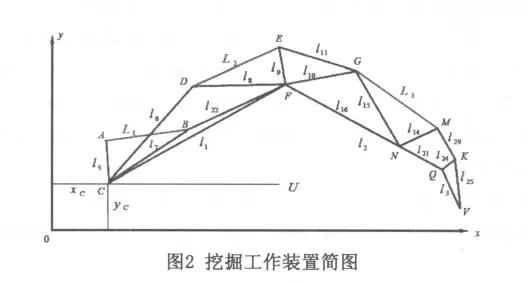

挖掘装载机的挖掘工作装置各部件均采用铰销连接,通过液压缸的伸缩运动来完成各种作业动作,实质为一组平面连杆机构,如图2所示。其结构运动特点是动臂CBF通过下铰点C与车架铰接,由动臂液压缸L1支撑并改变动臂倾角,使动臂沿下铰点转动,实现动臂的升降。斗杆铰接在动臂上端F点,斗杆与动臂间的相对位置由斗杆缸L2控制。铲斗铰接在斗杆前端Q点,铲斗缸L3控制活塞杆伸缩使铲斗绕斗杆端部伸缩。

2.1 运动学分析

挖掘工作装置工作作业过程通常为转斗挖掘、斗杆挖掘、动臂挖掘等相互配合完成,故其几何位置取决于驱动三者的油缸长度,即动臂油缸的长度L1,斗杆油缸的长度L2和铲斗油缸的长度L3。当油缸长度为一组定值时,便对应有斗齿尖坐标(XV,YV)一组值;而对于XV和YV的一组定值却有许多组L1、L2、L3值与其对应。

2.2 动力学分析

挖掘装载机的挖掘工作装置主要用于挖掘停机面以下土壤。通常情况下,分为转斗挖掘、斗杆挖掘、动臂挖掘和复合动作挖掘几种情况。通常认为,斗容量小于0.5m3或在土质松软时以铲斗挖掘为主,反之以斗杆挖掘为主。

铲斗挖掘的平均阻力按平均厚度下的阻力计算,可以近似取W1=(70% ~80%)Wmax。

斗杆挖掘时切削行程较长,切土厚度在挖掘过程中可视为常数。W1g=K0q/0.01745r6Ψg

根据铲斗和斗杆受力图3分析可知:二者均为斗杆油缸L2和铲斗油缸L3的函数。

3 挖掘装载机挖掘装置的ADAMS的仿真分析及优化

同其它CAD、CAE软件相比,ADAMS具有十分强大的运动学和动力学分析功能。本文将挖掘装载机虚拟样机模型传送到ADAMS中,进行运动学、动力学分析。

3.1 仿真输出

ADAMS/Solver默认的仿真输出含两大类:样机各种对象(例如:构件、力、约束等)基本信息的描述和各种对象的有关分量信息。对象测量可以测量模型中各种对象的几乎所有特性。通过ADAMS/View显示测量参数随时间变化的输出曲线图。ADAMS/View自动地调用ADAMS/Solver求解程序来完成仿真分析。

本文通过对以上运动学和动力学分析中的数据进行提取,可以确定工作装置模型图,利用软件进行建模,最终得到铲斗受力随时间变化曲线。

由图4数据可知,铲斗油缸的最大受力出现在15s,值为16346.9N。

3.2 结构优化

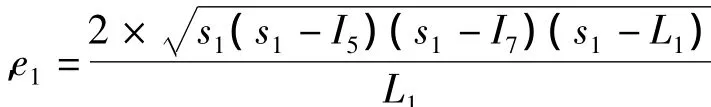

优化部分以铲斗挖掘连杆机构为研究对象,以铲斗油缸在铲斗挖掘时受力最小为优化目标,通过铲斗四杆机构铰接点参数化,利ADAMS/View进行优化。

选取铲斗四连杆机构铰接点中N、M、K三点,利用其坐标建立6个设计变量,分别为Lmx、Lmy、Lnx、Lny、Lkx、Lky,通过研究分析可得到6个设计变量中铲斗油缸以及铲斗转角随时间变化输出曲线,和实验结果影响分析。从分析中可以得知,设计变量Lmx、Lnx、Lny、Lkx的变化对于铲斗油缸的受力变化比较显著,同时它的变化很大程度上也影响铲斗转角大小。通过对以上四个设计变量进行优化可得到优化后四连杆机构的相关参数。

3.3 对比分析

3.3.1 优化前后铲斗挖掘时铲斗油缸受最大力对比

优化前:16346.9N

优化后:13766N

变化率:-15.8%

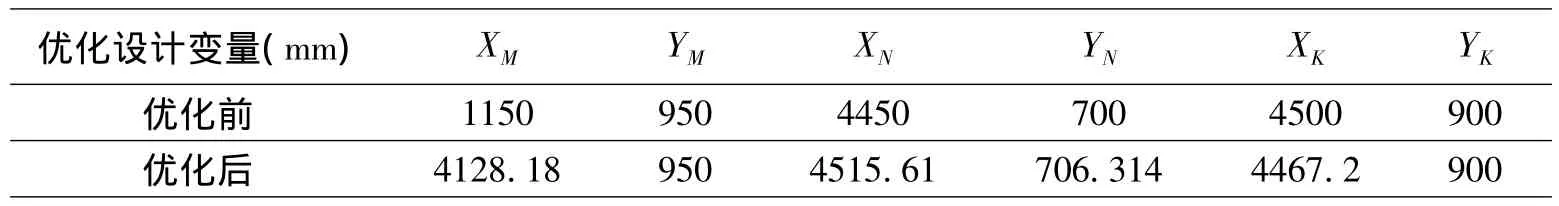

3.3.2 优化设计变量前后值对比

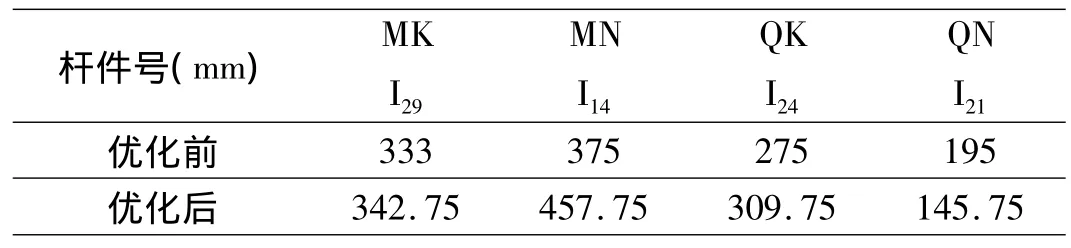

表1 优化设计变量优化前后坐标值

3.3.3 优化前后四连杆机构杆件长对比:

表2 优化前后四连杆机构杆件长

通过对设计变量的优化,可以看到对于优化目标(铲斗挖掘时铲斗油缸受力最小)得以实现,优化后使该力减小15.8%。

4 结论

4.1 对挖掘装载机挖掘工作装置进行运动学、动力学分析及仿真作准备可以为ADAMS建模和优化奠定基础;

4.2 根据挖掘工作装置实际工作情况,提出挖掘工作装置的优化目标,选择相关合适设计变量,并将其参数化,在一定的约束条件下,利用ADAMS/View对挖掘四连机构进行优化,得到仿真优化结果。对其结果分析可以改善挖掘工作装置四连杆机构的工作性能,对挖掘工作装置的设计具有一定的实用意义。

[1]北京钢铁学院,机械零件[M]北京:人民教育出版社,1979

[2]西北工业大学机械原理及机械零件教研组,机械设计[M]北京:人民教育出版社,拖拉机与农用运输车,2008,(1)

[3]张孝祖,黄烔,基于ADAMS虚拟样机及道路友好性的景架参数优化[J]1978

[责任编校:张彩红]

A

1009-5462(2012)02-0045-04

2012-05-25

邯郸市科学技术研究与发展计划项目(项目编号:0921140072)研究成果。

王庆林,男,石家庄人,邯郸职业技术学院副教授。